Изобретение относится к металлургии, конкретнее к производству слитков малого поперечного сечения и длины.

Известен способ непрерывной разливки металлов и устройство для его осуществления, включающие подачу металла в ковш и далее в зону кристаллизации металла. В днище ковша выполнены формообразующие элементы с отверстиями, верхняя часть которых выполнена в форме конуса. Начало процесса разливки осуществляют посредством ввода в отверстия затравки - поддона.

Недостатком известных способа и устройства является неудовлетворительное качество непрерывнолитых слитков малого поперечного сечения и низкая производительность и стабильность процесса разливки. Это объясняется теплофизическими закономерностями кристаллизации жидкого металла, что приводит к затвердеванию металла в разливочных отверстиях и прекращению процесса разливки.

Прототипом изобретения является способ непрерывной периодической разливки металлов и устройство для его осуществления, включающие периодическую подачу металла в формообразующие полости, их перемещение под днищем разливочного ковша, а также извлечение слитков из формообразующих полостей. Устройство содержит разливочный ковш с отверстиями в его днище, огнеупорную пластину с отверстиями, установленную без зазора под днищем ковша с возможностью перемещения, и поддон.

Недостатком известных способа и устройства являются неудовлетворительное качество непрерывнолитых слитков и низкая производительность процесса периодической непрерывной разливки металлов. Это объясняется тем, что не обеспечивается необходимая закономерность теплоотвода от слитков малого поперечного сечения. В этих условиях увеличивается время кристаллизации слитков, что приводит к развитию процесса ликвации, что вызывает брак слитков. Кроме того, увеличение времени кристаллизации слитков приводит к уменьшению производительности процесса разливки.

Целью изобретения является улучшение качества слитков и повышение производительности процесса разливки.

Указанную цель достигают тем, что подают периодически металл в формообразующие полости, перемещают их под днищем разливочного ковша, а также извлекают слитки из формообразующих полостей. В каждую формообразующую полость подают металл и выдерживают в ней слиток в течение (0,02...0,08)h2 мин, где h - наименьший размер поперечного сечения слитка, см.

Указанная цель достигается также тем, что устройство содержит разливочный ковш с отверстиями в его днище, огнеупорную пластину с отверстиями, установленную без зазора под днищем ковша с возможностью перемещения и поддон. Устройство снабжено водоохлаждаемой плитой, размещенной между поддоном и огнеупорной пластиной, при этом поддон подпружинен относительно ковша, а в водоохлаждаемой пластине и поддоне выполнены отверстия, повторяющие конфигурацию отверстий в огнеупорной пластине. Отверстия расположены на одинаковом межосевом расстоянии в направлении перемещения огнеупорной пластины.

Улучшение качества слитков будет происходить вследствие сокращеня времени кристаллизации слитков и уменьшения степени развития процесса ликвации легкоплавких элементов разливаемого металла.

Повышение производительности процесса разливки будет происходить вследствие ускорения кристаллизации слитков.

Диапазон выдержки времени слитка после заливки формообразующей полости металлом в пределах (0,02...0,08)h2, где h - наименьшая толщина поперечного сечения слитка, объясняется закономерностями кристаллизации и полного затвердевания слитка в условиях теплоотвода в одном направлении в сторону водоохлаждаемой пластины. При меньших значениях не будет происходить полное затвердевание слитка, что приведет к потерям металла при извлечении слитка. При больших значениях будет происходить уменьшение производительности процесса разливки. Указанный диапазон устанавливают в обратной пропорциональной зависимости от величины наименьшего размера поперечного сечения слитка.

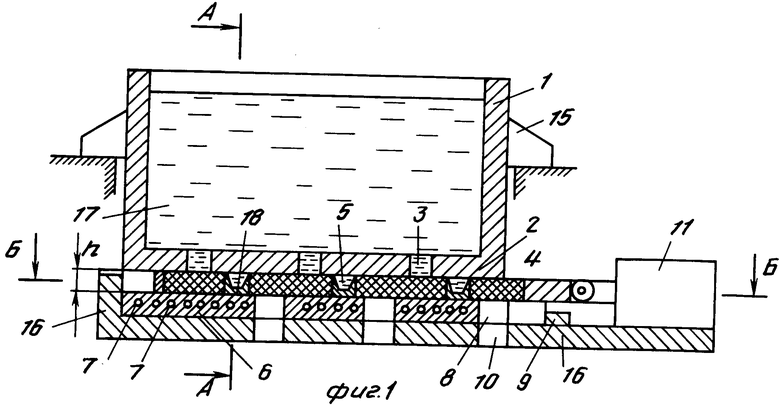

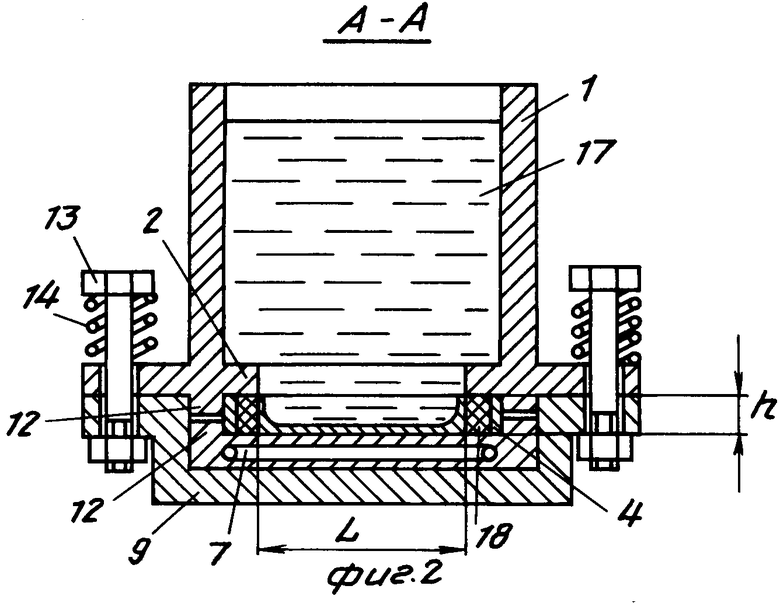

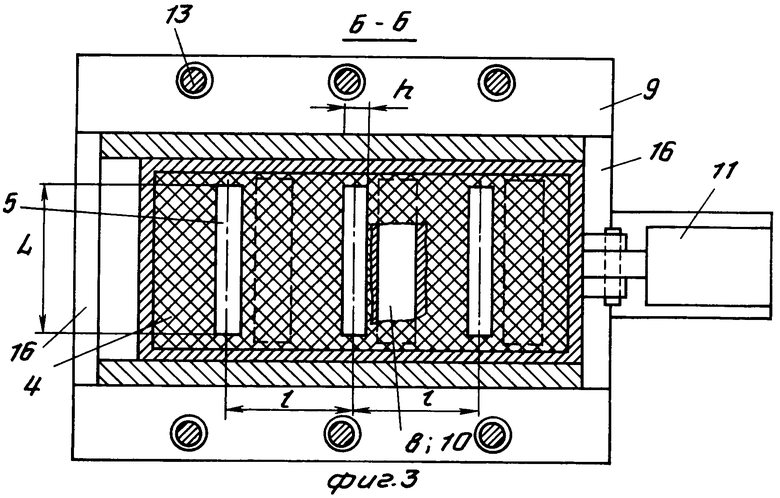

На фиг. 1 изображено устройство для осуществления способа непрерывной периодической разливки металлов, продольный разрез; на фиг.2 - разрез А-А на фиг.1; на фиг.3 - разрез Б-Б на фиг.1.

Устройство для осуществления способа непрерывной периодической разливки состоит из ковша 1 с днищем 2 и отверстиями 3, огнеупорной пластины 4 с отверстиями 5, водоохлаждаемой пластины 6 с каналами 7 и отверстиями 8, поддона 9 с отверстиями 10, привода 11, направляющих 12, болтов 13 с пружинами 14, опор 15, буртов 16. Позицией 17 обозначен жидкий металл, 18 - оболочка слитка.

П р и м е р. В процессе непрерывной периодической разливки сталь 17 марки 3сп подают в футерованный ковш 1 с футерованным днищем 2, смонтированный на опорах 15, в котором выполнен ряд сквозных отверстий 3 прямоугольного сечения с размерами hxL, образующие формообразующие элементы. Через отверстия 3 металл 17 подается в отверстия 5 огнеупорной пластины 4. В этот момент времени отверстия 3 и 4 совпадают. Отверстия 4 и 3 повторяются по форме и размерам. В тот же момент времени сквозные отверстия 5 в огнеупорной пластине 4 перекрываются снизу водоохлаждаемой медной пластиной 6 с каналами 7 для охлаждающей воды. Пластина 6 и поддон 9 снабжены сквозными отверстиями 8, одинаковыми по форме и размерам отверстиям 3 и 5, однако с большими размерами по ширине и длине.

Толщина огнеупорной пластины 4 составляет h. Таким образом, в каждом формообразующем элементе, находящемся в объеме отверстия 5 огнеупорной пластины 4, формируется слиток толщиной h, шириной и длиной L.

На днище 2 ковша 1 последовательно смонтированы без зазора в горизонтальной плоскости огнеупорная пластина 4, имеющая возможность возвратно-поступательного периодического перемещения в направляющих 12 под действием привода, например пневмоцилиндра 11. Огнеупорная 4 и водоохлаждаемая стационарная 6 пластины поджаты к днищу 2 ковша 1 ниже расположенным поддоном 9 при помощи пружин 14, смонтированных на болтах 13.

Отверстия 3 в днище ковша 2, отверстия 5 в огнеупорной пластине 4, отверстия 8 в водоохлаждаемой пластине 6 и отверстия 10 в поддоне 9 имеют одинаковые межосевые расстояния l в направлении перемещения огнеупорной пластины 4.

В процессе разливки в каждый формообразующий элемент или отверстие 3 периодически и последовательно подают металл 17 по длине слитка 18, перемещают формообразующие элементы в процессе кристаллизации слитков с позиции подачи металла, выдерживают слиток в формообразующем элементе в промежуточной позиции в течение (0,2...0,8)h2 мин. После этого формообразующий элемент перемещают далее до совпадения с отверстиями 8 и 10, через которые слиток 18 извлекают из формообразующего элемента 3. Вследствие усадки при совмещении отверстий 3, 8 и 10 слиток удаляется из устройства под действием сил тяжести.

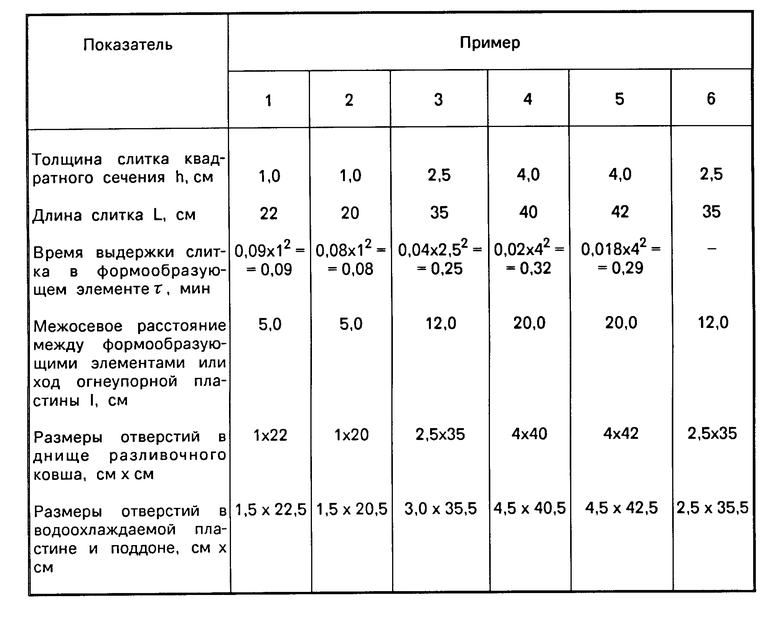

В таблице приведены примеры осуществления способа непрерывной периодической разливки слитков с различными технологическими параметрами.

В примере 1 происходит разрыв слитка по длине вследствие его усадки и сцепления со стенками формообразующих элементов. Увеличенное время выдержки слитка приводит к снижению производительности процесса.

В примере 5 не происходит полного затвердевания слитка, что приводит к браку слитков и потерям металла при их извлечении.

В примере 6 (прототипе) происходит развитие процесса ликвации легкоплавких элементов разливаемого металла, что приводит к браку слитков.

В примерах 2...4 слитки полностью затвердевают перед их извлечением, в слитках не развиваются процессы ликвации легкоплавких элементов, производительность процесса разливки достигает наибольшего значения для данных сечений слитков.

В общем случае число формообразующих элементов может быть неограниченным и определяется габаритами разливочного ковша. Расположение формообразующих элементов может быть как линейным, так и по окружности.

Изобретение позволяет повысить качество слитков небольшого поперечного сечения на 6%, увеличить производительность процесса разливки на 2,5%.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ непрерывного литья плоских слитков | 1989 |

|

SU1715476A1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ ПЛОСКИХ СЛИТКОВ | 1990 |

|

RU2041013C1 |

| СПОСОБ НЕПРЕРЫВНОГО ЛИТЬЯ ПЛОСКИХ СЛИТКОВ | 1990 |

|

RU2022690C1 |

| СПОСОБ ОБЖАТИЯ НЕПРЕРЫВНОЛИТЫХ ПЛОСКИХ СЛИТКОВ В ТВЕРДОЖИДКОМ СОСТОЯНИИ | 1990 |

|

RU1677927C |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ ПЛОСКИХ СЛИТКОВ | 1990 |

|

RU2041014C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ ПЛОСКИХ СЛИТКОВ | 1990 |

|

RU1693786C |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ ПЛОСКИХ СЛИТКОВ | 1990 |

|

RU2041015C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ ПЛОСКИХ СЛИТКОВ | 1989 |

|

RU1681454C |

| Устройство для непрерывной разливки металла | 1980 |

|

SU933204A2 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ ПЛОСКИХ СЛИТКОВ | 1990 |

|

RU2041017C1 |

Использование: производство слитков малого поперечного сечения на установках непрерывной разливки металлов. Сущность изобретения: способ непрерывной периодической разливки металлов включает периодическую подачу металла в формообразующие полости, их перемещение под днищем разливочного ковша, а также извлечение слитков из формообразующих полостей. В процессе разливки каждый слиток выдерживают в формообразующей полости в течение (0,02...0,8)h2 мин, где h - наименьший размер поперечного сечения слитка. Устройство для осуществления способа непрерывной периодической разливки металлов содержит разливочный ковш с отверстиями в его днище, огнеупорную пластину с отверстиями, установленную без зазора под днищем ковша с возможностью перемещения, и поддон. Устройство снабжено водоохлаждаемой плитой, размещенной между поддоном и огнеупорной пластиной, при этом поддон подпружинен относительно ковша, а в водоохлаждаемой пластине и поддоне выполнены отверстия, повторяющие конфигурацию отверстий в огнеупорной пластине. Все отверстия расположены на одинаковом межосевом расстоянии. 2 с.п. ф-лы, 3 ил., 1 табл.

| Технология машиностроения, 1988, N 8, реф.8Г259П. |

Авторы

Даты

1994-09-30—Публикация

1990-06-27—Подача