т

С

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБЖАТИЯ НЕПРЕРЫВНОЛИТЫХ ПЛОСКИХ СЛИТКОВ В ТВЕРДОЖИДКОМ СОСТОЯНИИ | 1990 |

|

RU1677927C |

| СПОСОБ НЕПРЕРЫВНОГО ЛИТЬЯ ПЛОСКИХ СЛИТКОВ | 1990 |

|

RU1677925C |

| Способ непрерывного литья заготовок | 1984 |

|

SU1245407A1 |

| СПОСОБ НЕПРЕРЫВНОГО ЛИТЬЯ ПЛОСКИХ СЛИТКОВ | 1990 |

|

RU2022690C1 |

| Способ непрерывного литья слитков и устройство для его осуществления | 1989 |

|

SU1740123A1 |

| Кристаллизатор для непрерывного литья металлов | 1983 |

|

SU1135534A1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ | 2009 |

|

RU2403121C1 |

| Способ непрерывного литья биметаллических слитков и устройство для его осуществления | 1983 |

|

SU1271635A1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ ПРЯМОУГОЛЬНЫХ СТАЛЬНЫХ СЛИТКОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2393939C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ ПЛОСКИХ СЛИТКОВ | 1991 |

|

RU2015804C1 |

Изобретение относится к металлургии, в частности к непрерывному литый плоских слитков. Цель изобретения - повышение качества слитков и производительности процесса литья. Способ непрерывного литья плоских слитков включает подачу жидкой стали в зазор между вращающимися валками-кристаллизаторами, формирование слитка и его вытягивание со скоростью, определяемой из выражения v (0,002-0,005) 1/п2, где v - скорость вытягивания слитка, м/мин; I - длина зоны контакта оболочки слитка с поверхностью валка-кристаллизатора, м; h - толщина слитка, м (0,002-0,005) - эмпирический коэффициент, увстанавливае- мый в прямой пропорциональной зависимости от содержания углерода в стали, м2/мин. 1 ил,, 1 табл.

Изобретение относится к металлургии, в частности к способам непрерывного литья плоских слитков.

Цель изобретения - повышение качества слитков и производительности процесса литья.

Способ непрерывного литья плоских слитков включает подачу жидкой стали в зазор между вращающимися валками-кристаллизаторами, формирование слитка и его вытягивание со скоростью, определяемой из выражения

v (0,002-0,005) 1/п2, где v - скорость вытягивания слитка, м/мин;

I -длина зоны контакта оболочки слитка с поверхностью .залка-кристаллизатора, м;

h - толщина слитка, м;

(0,002-0,005) - электрический коэффициент, устанавливаемый в прямой пропорциональной зависимости от содержания углерода в стали, м/мин.

Улучшение качества непрерывнолитых плоских слитков и лент происходит вследствие устранения осевой ликвации, создания и расширения осевой разноориентированной мелкокристаллической или мелкозернистой структуры, исключения осевого расслоя слитков и металлопродукции после прокатки. При этом в наименьшем зазоре между валками, расположенном в диаметральной горизонтальной плоскости валков, обеспечивается необходимая величина ширины и степени развития двухфазной области кристаллизующейся стали. Вследствие этого создаются условия, исключающие поступление в указанный зазор уже полностью затвердевшего слитка, а также попадание жидкой фазы ниже того же зазора. В первом случае исксл

fcb

XI о

лючается условие прокатки слитка в твердом состоянии, заклинивание слитка между валками и необходимость применения больших усилий при обжатии слитка в указанном зазоре. Во втором случае исключаются прорывы металла после выхода слитка из указанного зазора. Увеличение производительности процесса разливки стали между валками происходит вследствие устранения заклинивания слитков в зазоре между валками и прорывов металла под валками.

Выбор значений эмпирического коэффициента в пределах (0,002-0,005) обусловлен закономерностями развития и роста кристаллов на фронте кристаллизации в двухфазной области кристаллизующейся стали, ее шириной и степенью развития в конце затвердевания слитка. При больших значениях возможен проход жидкой фазы слитка на значительное расстояние ниже минимального зазора между валками, что вызывает прорывы металла. При меньших значениях в минимальный зазор между валками возможно поступление уже полностью затвердевшего слитка, что делает невозможным процесс разливки плоских слитков вследствие их заклинивания. Указанный диапазон устанавливают в прямой пропорциональной зависимости от содержания углерода в разливаемой стали.

Предлагаемый способ непрерывной разливки плоских слитков и лент предназначен для разливки стали с содержанием углерода в пределах 0,05-1,5% при толщине слитков и лент в пределах 5-30 мм.

На чертеже показана установка для осуществления способа.

Установка состоит из валков-кристаллизаторов 1 и 2, роликов 3 и разливочного стакана 4. На чертеже также обозначены: 5 - оболочка слитка; 6 - двухфазная область; 7 - жидкий металл; 8 - непрерывнолитой слиток; 9 - диаметральная плоскость; 10 - торцовая пластина; I - длина участка оболочки слитка, контактирующая с валком; h - толщина слитка или ленты.

Способ непрерывного литья плоских слитков осуществляются следующим образом.

В процессе непрерывной разливки в зазор между приводными водоохлаждаемыми валками 1 и 2 подают сталь 7 через разливочный стакан 4 и вытягивают с переменной скоростью v слиток 8 толщиной h. После выхода из валков 1 и 2 слиток 8 поддерживают и направляют при помощи приводных и поддерживающих роликов 3. Процесс непрерывной разливки ведут методом плавка на плавку из последовательно подаваемых

ковшей со сталью с различным содержанием углерода. Толщину слитка h изменяют посредством изменения минимального зазора между валками 1 и 2, расположенного

в их диаметральной горизонтальной плоскости 9. С торцов валков 1 и 2 устанавливают торцовые пластины 10 для устранения утечки металлов 7 в осевом направлении валков 1и2.

В процессе непрерывной разливки стали между валками 1 и 2 скорость вытягивания устанавливают по зависимости

v (0,002-0,005) l/h2, где v-скорость вытягивания слитка, м/мин;

I - длина участка контакта оболочки 5 слитка 8 с радиальной поверхностью валков 1 и 2 м;

h - толщина отливаемого слитка 8, равная величине минимального зазора между

валками 1 и 2 в их диаметральной горизонтальной плоскости 9, м;

(0,002-0,005) - эмпирический коэффициент, учитывающий процентное содержание углерода в разливаемой стали, м2/мин.

В процессе непрерывной разливки на поверхности валков 1 и 2 на участке длиной кристаллизуется оболочка 5 слитка 8 с текущей толщиной {-. При этом между фронтом

кристаллизации оболочки 5 и жидкой сталью 7 формируется двухфазная зона 6, в которой формируются кристаллы разливаемой стали и происходит развитие ликвации легкоплавких составляющих стали, например, серы.

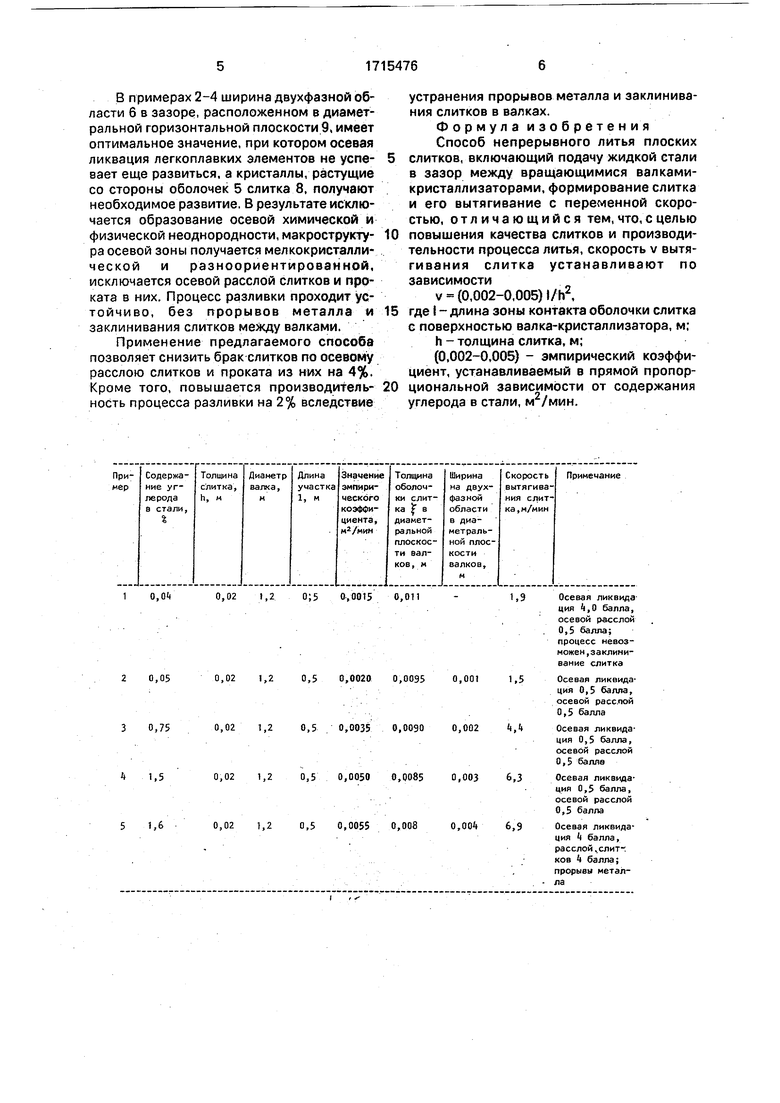

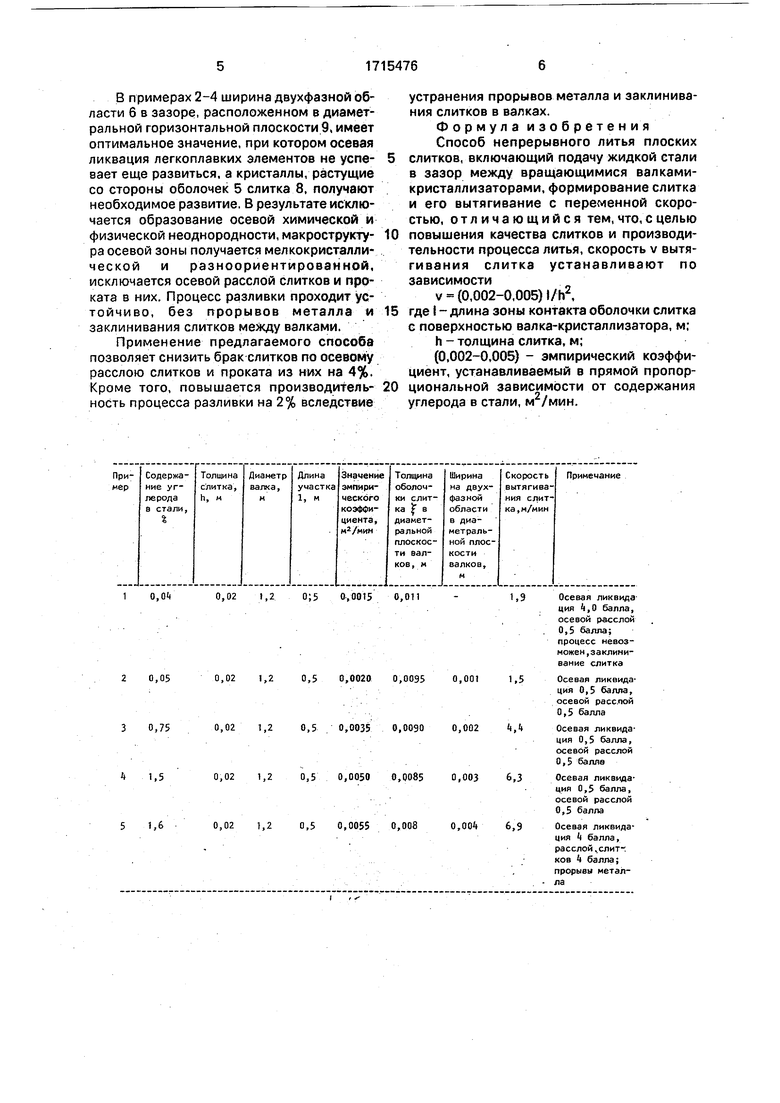

В таблице приведены примеры реализации предлагаемого способа.

В примере 1 полное затвердевание слитка 8 или смыкание оболочек 5 происходит до входа в минимальный зазор между валками 1 и 2, расположенный в диаметральной горизонтальной плоскости 9. В этом случае процесс ликвации легкоплавких элементов получает полное развитие,

что приводит к браку слитков. Кроме того, процесс вытягивания слитка становится невозможным вследствие отсутствия двухфазной области 6 в зазоре между валками 1 и 2, что приводит к заклиниванию слитка между

валками.

В примере 5 происходит полное развитие ликвации легкоплавких элементов в двухфазной области 6, макроструктура осевой зоны слитка 8 неплотная, что приводит

к образованию осевого расслоя и браку слитков. Кроме того, вследствие прохода двухфазной области 6 ниже минимального зазора, расположенного в диаметральной горизонтальной области 9, на значительное

расстояние происходят прорывы металла.

В примерах 2-4 ширина двухфазной области 6 в зазоре, расположенном в диаметральной горизонтальной плоскости 9, имеет оптимальное значение, при котором осевая ликвация легкоплавких элементов не успе- вает еще развиться, а кристаллы, растущие со стороны оболочек 5 слитка 8, получают необходимое развитие, В результате исключается образование осевой химической и физической неоднородности, макрострукту- ра осевой зоны получается мелкокристалли- ческой и разноориентированной, исключается осевой расслой слитков и проката в них. Процесс разливки проходит устойчиво, без прорывов металла и заклинивания слитков между валками.

Применение предлагаемого способа позволяет снизить брак слитков по осевому расслою слитков и проката из них на 4%. Кроме того, повышается производитель- ность процесса разливки на 2% вследствие

1 0,ОЦ0,02 1,2.OJ5 0,0015 0,011

2 0,050,02 1,20,5 0,0020 0,0095

3 0,750,02 1,20,5 .0,0035 0,0090

1,5

0,02 1,20,5 0,0050 0,0085

5 1,60,02 1,20,5 0,0055 0,008

устранения прорывов металла и заклинивания слитков в валках.

Формула изобретения

Способ непрерывного литья плоских слитков, включающий подачу жидкой стали в зазор между вращающимися валками- кристаллизаторами, формирование слитка и его вытягивание с переменной скоростью, отличающийся тем, что, с целью повышения качества слитков и производительности процесса литья, скорость v вытягивания слитка устанавливают по зависимости

v (0,002-0,005) t/h2,

где I - длина зоны контакта оболочки слитка с поверхностью валка-кристаллизатора, м;

h - толщина слитка, м;

(0,002-0,005) - эмпирический коэффициент, устанавливаемый в прямой пропорциональной зависимости от содержания углерода в стали, м /мин.

,001

,002

,003

1,9

М

6,3

,004 6,9

Осевая ликвида ция 4,0 балла, осевой расслой 0,5 балла; процесс невозможен ,заклинивание слитка

Осевая ликвидация 0,5 балла, осевой расслой 0,5 балла

Осевая ликвидация 0,5 балла, осевой расслой 0,5 балле

Осевая ликвидация 0,5 балла, осевой расслой 0,5 балла

Осевая ликвидация Ц балла, расслой.слитг ков 4 балла; прорывы металла

| Германн Э | |||

| Непрерывное литье | |||

| М.: Ме- таллургиздат, 1961,с | |||

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1992-02-28—Публикация

1989-10-17—Подача