Изобретение относится к оборудованию для формования методом динамического уплотнения строительного кирпича и камней, черепицы, изделий из бетона, а также изготовления литейных форм.

Известно устройство для формования литейных форм, включающее шнековый питатель с боковым выводом формовочной смеси, питающий рукав подачи формовочной смеси в рабочую полость трубчатого корпуса, ресивер с клапаном подачи энергоносителя, направляющий патрубок и формовочную оснастку [1].

Недостатками известного устройства являются низкое качество и большая энергоемкость уплотнения, сложность конструкции, а также ограниченные технологические возможности, обусловленные отсутствием достаточного уплотнения порции формовочной смеси в рабочей полости трубчатого корпуса, насыщением и размыванием энергоносителем уже сформованного изделия.

Известно устройство (прототип) для формования литейных форм, включающее шнековый нагнетатель с выводом формовочной смеси по оси шнека, рабочую полость трубчатого корпуса, ось которого расположена перпендикулярно оси шнека, ресивер с клапаном подачи энергоносителя, направляющий патрубок и формовочную оснастку [2].

Недостатками указанного устройства являются низкое качество уплотнения, большая энергоемкость, сложность конструкции и ограниченные технологические возможности, обусловленные отсутствием достаточного уплотнения порции формовочной смеси в рабочей полости трубчатого корпуса, потерями энергии на уплотнение части формовочной смеси, не входящей в порцию, а также насыщением и размыванием энергоносителем уже сформованного изделия.

Целью изобретения является повышение качества и снижение энергоемкости уплотнения, упрощение конструкции и расширение технологических возможностей.

Цель достигается тем, что шнековый нагнетатель изготовлен с боковым выводом формовочной смеси через конусный мундштук, установленный соосно с рабочей полостью трубчатого корпуса, имеющего две кольцевые щели, из которых первая по направлению перемещения формовочной смеси соединяет рабочую полость трубчатого корпуса с ресивером через клапан подачи энергоносителя, а вторая соединяет рабочую полость трубчатого корпуса с выхлопной камерой отвода энергоносителя. Это обеспечивает подачу в рабочую полость трубчатого корпуса уплотненной порции формовочной смеси и исключает насыщение и разрушение сформованного изделия энергоносителем, что повышает качество и снижает энергоемкость уплотнения, упрощает конструкцию и расширяет технологические возможности.

С целью увеличения ресурса пресса импульсного формования рабочая полость трубчатого корпуса изнутри футерована сменными износостойкими рубашками.

Для увеличения усилия выталкивания порции формовочной смеси из рабочей полости трубчатого корпуса на ее внутренних стенках имеются планки, установленные по винтовой линии.

Для предотвращения забивания формовочной смесью рабочей полости трубчатого корпуса параметры кольцевой щели выбираются из условия ≅ fтр, где b - ширина кольцевой щели, м;

≅ fтр, где b - ширина кольцевой щели, м;

l - длина кольцевой щели, м;

fтр - коэффициент трения формовочной смеси о стенки кольцевой щели.

Исходя из того, что величина давления в рабочей полости трубчатого корпуса не будет превышать 1 МПа в процессе наполнения ее формовочной смесью, получают

fтр = 0,17-0,62

Для предотвращения забивания кольцевой щели формовочной смесью в результате динамического давления перемещаемой порции формовочной смеси угол α между осью рабочей полости трубчатого корпуса и стенками, образующими кольцевую щель, выбирается из условия

α ≅ arctg fтр

Для обеспечения целостности порции формовочной смеси в рабочей полости трубчатого корпуса ее внутренний диаметр выбирается из условия

d ≅ 2 где V - объем порции формовочной смеси, м3;

где V - объем порции формовочной смеси, м3;

d - внутренний диаметр рабочей полости трубчатого корпуса, м.

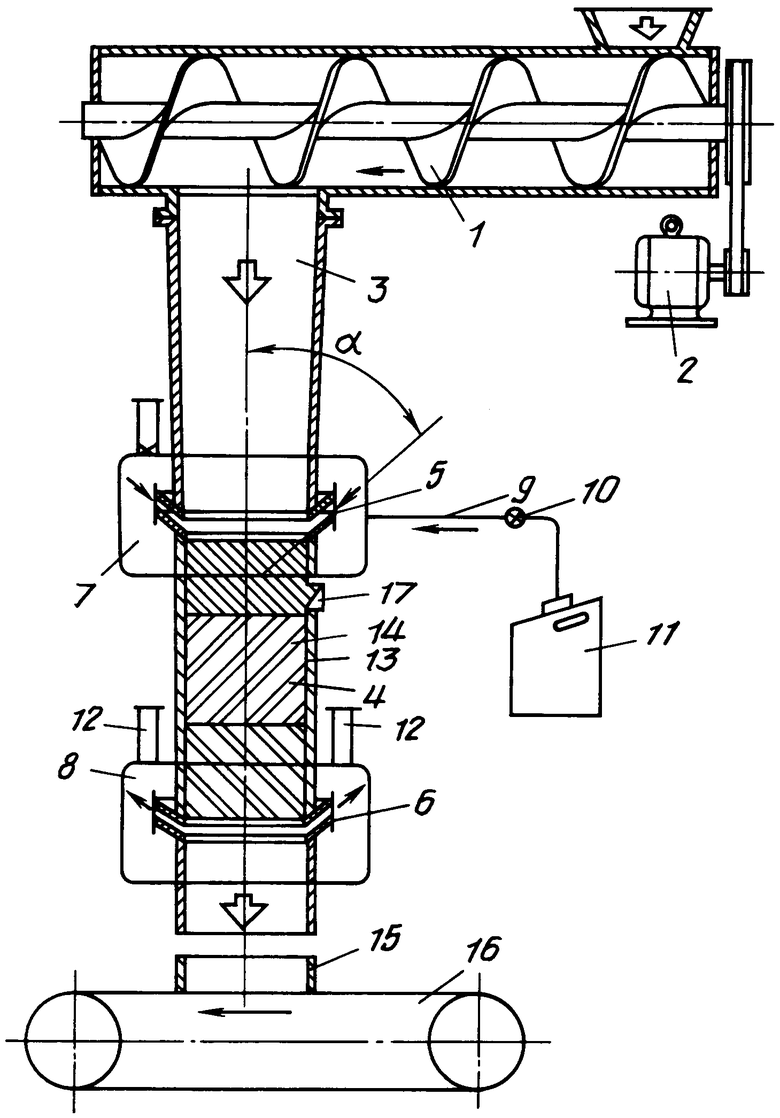

На чертеже показана схема пресса импульсного формования.

Пресс включает шнековый нагнетатель 1 с приводом 2, жестко соединенный посредством конусного мундштука 3 с рабочей полостью трубчатого корпуса 4, имеющего две кольцевые щели 5 и 6, расположенные внутри ресивера 7 и выхлопной камеры 8. Первая по ходу перемещения формовочной смеси кольцевая щель 5 расположена внутри ресивера 7, соединенного посредством трубопровода 9 подачи энергоносителя через запорный клапан 10 с источником 11 энергоносителя, а вторая кольцевая щель расположена внутри выхлопной камеры 8 с выхлопным патрубком 12. Рабочая полость трубчатого корпуса футерована сменными износостойкими рубашками 13, на внутренней плоскости которых установлены по винтовой линии планки 14. Формовочная оснастка 15 крепится на транспортере 16. В рабочей полости трубчатого корпуса 4 ниже ресивера 7 расположен датчик 17 включения запорного клапана 10 подачи энергоносителя. На ресивере 7 установлен предохранительный клапан.

Пресс импульсного формования работает следующим образом.

Предварительно измельченная и очищенная от недробимых включений формовочная смесь поступает в шнековый нагнетатель 1 с боковым выводом, где дополнительно перемешивается и уплотняется, а затем через конусный мундштук 3 нагнетается в рабочую полость трубчатого корпуса 4.

Предварительно уплотненная формовочная смесь, перемещаясь вдоль рабочей полости трубчатого корпуса 4, дополнительно уплотняется и, достигнув заданного положения, включает датчик 17, который дает команду на включение запорного клапана 10, т.е. подачу через концевую щель 5 энергоносителя. В качестве энергоносителя используется сжатый воздух или газообразная горючая смесь.

Под напором энергоносителя отсекается необходимая порция формовочной смеси и сообщается ей необходимое ускорение. После прохождения порцией формовочной смеси кольцевой щели 6 использованный энергоноситель отводится в атмосферу, а порция формовочной смеси свободно вылетает из полости трубчатого корпуса и за счет полученной кинетической скорости уплотняется в формовочной оснастке 15.

Упрощение конструкции, повышение ресурса, улучшение качества уплотнения формовочной смеси и расширение технологических возможностей позволяет повысить производительность и качество изделий при одновременном снижении эксплуатационных расходов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Агрегат для формования керамических изделий | 1991 |

|

SU1794025A3 |

| АГРЕГАТ ДЛЯ ФОРМОВАНИЯ | 1994 |

|

RU2091219C1 |

| Формовочное устройство | 1988 |

|

SU1526886A1 |

| ГЛИНОСМЕСИТЕЛЬ С ФИЛЬТРУЮЩЕЙ РЕШЕТКОЙ | 1994 |

|

RU2081746C1 |

| Формовочная машина изготовления форм | 1973 |

|

SU598682A1 |

| Устройство для уплотнения форм | 1985 |

|

SU1289590A1 |

| Устройство для изготовления образцов формовочных смесей | 1990 |

|

SU1765744A1 |

| Способ изготовления песчаных форм | 1987 |

|

SU1458066A1 |

| АГРЕГАТ ДЛЯ ФОРМОВАНИЯ ЧЕРЕПИЦЫ | 1994 |

|

RU2078689C1 |

| РОТОРНАЯ МАШИНА | 2000 |

|

RU2170835C1 |

Использование: производство литейных форм методом динамического уплотнения. Сущность изобретения: шнек соединен посредством уплотняющего мундштука с вертикальным формующим патрубком. Патрубок имеет кольцевые щели, сообщенные соответственно с системой подачи энергоносителя и выхлопной камерой, и сменную футеровку с винтовыми планками. 5 з.п.ф-лы, 1 ил.

≅ 0,17-0,62,

≅ 0,17-0,62,

где b - ширина кольцевой щели;

l - длина кольцевой щели.

d ≅ 2 ,

,

где d - внутренний диаметр формующего патрубка;

V - объем порции формовочной смеси.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Формовочное устройство | 1988 |

|

SU1526886A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1994-09-30—Публикация

1991-06-24—Подача