1

Изобретение относится к литейному производству, а именно к изготовлению разовых песчаных форм с использованием воздуиного импульса.

Целью изобретения является снижение энергозатрат на уплотнение.

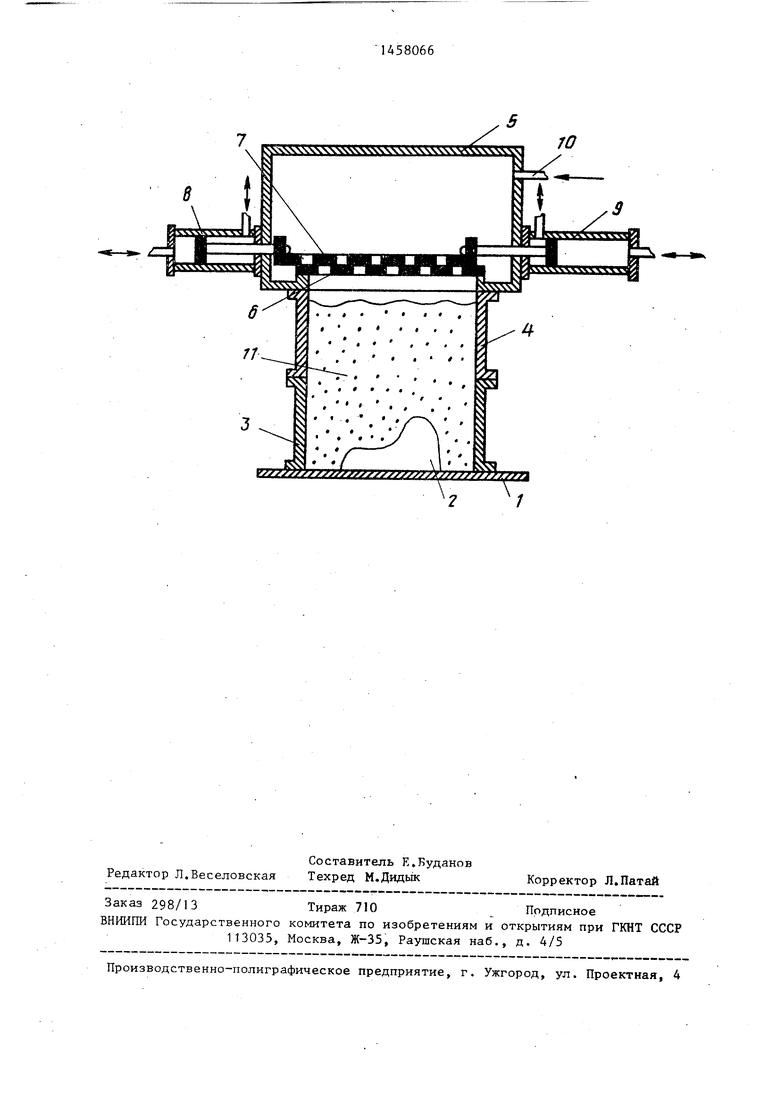

На чертеже изображено устройство дпя реализации способа.

Устройство содержит модельную плиту 1, модель 2, опоку 3, наполнительную рамку 4, ресивер 5, плиту 6 со щелями перепускного устройства ресивера, шиберный клапан 7 перепускного устройства, пневмоцилиндры 8 и 9, патрубок 10 подачи сжатого воздуха .в ресивер.

Способ осуп1ествляется следующим образом.

На модельную плиту 1 с моделью 2 ставится технологическая емкость

(опока 3 с наполнительной рамкой 4), в которую засыпается формовочная смесь 11. Затем технологическая емкость, герметично поджимается к ресиверу 5. Шиберный клапан 7, закрывающий плиту со щелями и приводимый в движение пневмоцилиндрами 8 и 9, занимает левое положение. Поршни пнев- моцилиндров 8 и 9 при этом также отведены влево, а щели плиты 6 перекрыты. В ресивер 5 закачивается воздух по патрубку 10. Пневмоцилиндрами 8 и 9 клапан 7 переводится в правое положение. При движении клапана- 7 щели плиты 6 сначала открываются, в результате чего осуществляется подача воздуха в технологическую емкость со смесью, а затем снова перекрываются, и подача воздуха прекращается. При изготовлении следующей формы кла ел

9д Од

пан 7 передвигается аналогичным образом - справа налево.

В литейную оснастку свободно засыпается формовочная смесь и к поверхности смеси осуществляется подача импульса,воздуха, причем время подачи воздуха равно времени достижения максимального давления над поверхностью смеси и составляет 0,003-0,03 с.

стадии разгона, на стадии торможени будет выходить из смеси и разрыхлят ее. Экспериментальные исследования воздушного уплотнения сырых песчано глинистых формовочных смесей показа ли, что для качественного уплотнени форм время нарастания давления долж быть не более 0,03 с. Вообще, чем меньте время нарастания давления на поверхностью смеси, тем Лучше получ ется уплотнение формы. Однако дпя форм объемом более 0,02 м трудно добиться нарастания давления за вре

Положительный эффект при осуществлении изобретения реализуется за

счет согласования времени подачи воз-.

духа со временем разгона смеси.Благо- 15 менее 0,002 с ввиду сложности быст- приятные условия для разгона формо- родействующих клапанов высокой про- вочной смеси по направлению к модельной плите и модели существуют до тех

пускной способности. Таким образом, оптимальное время подачи воздуха к поверхности смеси составляет 0,003пор, пока в столбе смеси существует

пускной способности. Таким образом, оптимальное время подачи воздуха к поверхности смеси составляет 0,00325

перепад давления внутрипорового воз- 20 0,03 с (за это время воздух не успе- духа. Этот перепад возникает в момент вает выйти в атмосферу через щели. подачи воздуха к поверхности формовочной смеси и поддерживается за счет подпитки новыми порциями воздуха из ресивера до тех пор, пока давление над поверхностью не достигнет мак си- мума. После этого начинается процесс выравнивания давления внутрипорового воздуха по высоте столба смеси. В этот момент подачу воздуха прекращают в целях сокращения расхода воздуха из ресивера. Например, если рабо30

между опокой и ресивером, опокой и модельной плитой). В экспериментах с объемом ресивера 0,2 м и эффектив ной площадью щелей 2 см характерное время сброса давления ресивера составило 0,2-0,3 с.

Способ позволяет сократить потери времени на каждое новое заполнение ресивера. Для ресивера объемом

0,5 м и рабочего давления 5 атм время заполнения сокращается на 10-12 с

стадии разгона, на стадии торможения будет выходить из смеси и разрыхлять ее. Экспериментальные исследования воздушного уплотнения сырых песчано- глинистых формовочных смесей показали, что для качественного уплотнения форм время нарастания давления должно быть не более 0,03 с. Вообще, чем меньте время нарастания давления над поверхностью смеси, тем Лучше получается уплотнение формы. Однако дпя форм объемом более 0,02 м трудно добиться нарастания давления за время

.

менее 0,002 с ввиду сложности быст- родействующих клапанов высокой про-

пускной способности. Таким образом, оптимальное время подачи воздуха к поверхности смеси составляет 0,003

0,03 с (за это время воздух не успе- вает выйти в атмосферу через щели.

между опокой и ресивером, опокой и модельной плитой). В экспериментах с объемом ресивера 0,2 м и эффективной площадью щелей 2 см характерное время сброса давления ресивера составило 0,2-0,3 с.

Способ позволяет сократить потери времени на каждое новое заполнение ресивера. Для ресивера объемом

0,5 м и рабочего давления 5 атм время заполнения сокращается на 10-12 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| ФОРМОВОЧНАЯ МАШИНА | 1992 |

|

RU2038894C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ ИЗ ЖИДКОСТЕКОЛЬНЫХ СМЕСЕЙ | 1991 |

|

RU2017564C1 |

| Челночная формовочная машина для изготовления литейных форм | 1981 |

|

SU975185A1 |

| Прессово-встряхивающая формовочная машина | 1982 |

|

SU1090489A1 |

| Пескодувно-прессовая формовочная машинадля изгОТОВлЕНия лиТЕйНыХ фОРМ | 1979 |

|

SU831356A1 |

| СПОСОБ УДАРНО-ПРЕССОВОГО ФИЛЬТРАЦИОННОГО УПЛОТНЕНИЯ ПЕСЧАНО-ГЛИНИСТЫХ ФОРМ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2385784C2 |

| Способ изготовления литейных форм и устройство для его осуществления | 1989 |

|

SU1752488A1 |

| Оснастка для изготовления литейных форм | 1982 |

|

SU1115843A1 |

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ | 1991 |

|

RU2026133C1 |

| Импульсная головка | 1989 |

|

SU1643140A1 |

Изобретение относится к литейному производству, а именно к изготовлению разовых песчаных форм с использованием воздушного импульса. Целью изобретения является снижение энергозатрат на уплотнение, увеличение быстродействия формовочных машин. Способ включает уплотнение свободно засыпанной в литейную оснастку формовочной смеси посредством подачи к поверхности смеси импульса воздуха высокого давления. Новым в способе является согласование времени подачи воздуха с временем нарастания давления над поверхностью смеси, а именно время подачи воздуха равно времени достижения максимального давления над поверхностью смеси и составляет 0,003-0,03 с. 1 ил. $ (Л

чее давление в ресивере составляет 5 атм, то после того, как закончилась стадия разгона смеси, оно снижается примерно до 4,5 атм (для реальных машин, у которых объем ресивера в 4-6 раз больше объема опоки). Если пода- -ча воздуха продолжается, то воздух будет выходить из ресивера в опоку, а из щелей между опокой и модульной плитой - в атмосферу. В результате израсходуется весь запас воздуха в ресивере. Кроме того, лишний воздух, попавший в смесь после завершения

Ф о

р м у л а

изобретения

Способ изготовления песчаных, форм включающий засыпку формовочной смеси в литейную оснастку и пода чу импульса ,воздуха к поверхности смеси,

40 отличающийся тем, что, с целью снижения энергозатрат на уплотнение, время подачи воздуха равно времени достижения максимального дйв ления над поверхностью смеси и сос45 тавляет 0,003-0,03 с.

ffffffl f ff J jr tfffff f ffjrfff

| Патент аЧА № 4546810, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1989-02-15—Публикация

1987-05-15—Подача