Изобретение относится к области металлургии, конкретнее к производству ферросплавов, в частности к получению ферротитана.

В настоящее время ферротитан выплавляют металлотермическим процессом из ильменитового концентрата, алюминиевого порошка, железной руды, извести и ферросилиция. Для увеличения содержания титана в ферротитане используют отходы металлического титана (М.А.Рысс. Производство ферросплавов. М.: Металлургия, 1985).

Недостатком способа является необходимость использования для производства ферротитана дефицитных титансодержащих материалов (оксидов, отходов металлического титана) с низким содержанием вредных примесей (Sn, Р, S, C), которые при проведении восстановительной плавки или при сплавлении металлических компонентов практически полностью переходят в металл, значительно ухудшая его качество.

В качестве прототипа принят наиболее близкий по технической сущности способ получения ферротитана, заключающийся в сплавлении в высокочастотной печи мягкой стали и скрапа металлического титана или его сплавов.

Недостатком способа-прототипа является снижение качества ферротитана при использовании для его получения металлических отходов титана и стали, загрязненных примесями олова, серы, фосфора, углерода, которые полностью усваиваются ферротитаном в процессе плавки. Окислительные способы снижения содержания примесей в ферротитане, получаемом сплавлением отходов титана и стали, неприемлемы, т.к. в процессе окислительной обработки происходит переход в шлак титана.

Таким образом, известный способ характеризуется повышенными требованиями к отходам металлического титана. Например, содержащие олово отходы металлического титана могут быть использованы для получения ферротитана, но этот сплав низкого качества из-за присутствия в нем значительного количества олова.

Сущность изобретения заключается в том, что в индукционную печь загружают и расплавляют металлические отходы (лом, обрезь, скрап, стружку и др. ) стали и титановых отходов в соотношении, необходимом для получения ферротитана заданного состава (40-75% титана, остальное железо). Затем на поверхности расплава наводят шлак, содержащий двухкальциевый силикат и фторид кальция при их соотношении (5-7):1, а затем металлический расплав обрабатывают кальцием, взятым в количестве 1,2-2 раза большем, чем масса примесей олова, серы, фосфора и углерода в расплаве (определяется как их сумма в заданных на плавку металлических компонентах шихты).

Шлак, содержащий двухкальциевый силикат и фторид кальция, выплавляется отдельно из извести, кварцевого песка и плавикового шпата в электропечи или наводится в индукционной печи из этих же компонентов. Для получения двухкальциевого силиката отношение количества извести и кремнезема составляет 1,87.

Удаление вредных примесей - олова, серы, фосфора и углерода - из металлического расплава титана и железа происходит в связанном виде с кальцием, которым обрабатывают металлический расплав. Кальций связывает эти элементы в прочные химические соединения - Са2Sn, СаS, Са3Р2, СаС2 - нерастворимые в расплаве ферротитана.

Образующийся станнид кальция - Са2Sn - хорошо растворяется в металлическом кальции и всплывает в виде капель расплава на границу раздела металл-шлак. При контакте со шлаком часть кальция взаимодействует со шлаком с образованием полуторного силиката кальция и монофторида кальция

2CaO ˙ SiO2 + Cа = Cа3O2 ˙ SiO2 (1)

CаF2 + Cа = 2CaF (2) которые находятся в равновесии с металлическим кальцием и, прекрасно смачивая его (или расплав кальция с Са2Sn), обволакивают капли такого металла, что обеспечивает полное отделение его ферротитана.

Частицы СаS, Са3Р2 и СаС2, контактируя в процессе магнитного перемешивания металла, коалесцируют, укрупняются и выводятся в шлаковую фазу, с которой хорошо усваиваются.

При контакте с кислородом воздуха образовавшихся полуторных силикатов и фторидов, растворенный в них кальций окисляется

2Ca3O2 ˙ SiO2 + O2 = 2CaO ˙ SiO2 + 2CaO

(3)

4CaF + O2 = 2CаF2 + 2CaO (4) что может вызвать в конечном итоге при длительной выдержке полное окисление свободного кальция. При этом оставшийся Са2Sn cмачивается шлаком значительно хуже и при разделении может остаться в металлической фазе (на его поверхности), ухудшая качество ферротитана. Поэтому продолжительность выдержки должна быть минимальной, но обеспечивающей удаление примесей из металлического расплава в шлаковую фазу (для промышленной печи при задаваемом количестве кальция не превышает 10 мин).

Способность шлака усваивать примеси и удерживать их в своем составе усиливается и продолжительность воздействия шлака увеличивается при защите поверхности расплава инертным газом.

Металлический кальций вводят в расплав на штанге, что позволяет расплавить кальций в объеме обрабатываемого металлического расплава.

Если плавку проводить без наведения шлака, содержащего двухкальциевый силикат и фторид кальция, равно как и при наведении шлака, не отвечающего этому составу, удаление вредных примесей, особенно олова, затруднительно, что приводит к ухудшению качества получаемого ферротитана.

При соотношении в шлаке двухкальциевого силиката и фторида кальция большем, чем 7:1, вязкость шлака значительно возрастает, особенно при взаимодействии его с кальцием, что приводит к ухудшению разделения Са2Sn и металла и к потере части ферротитана, который частично запутывается в вязком шлаке. Использовать шлак с соотношением двухкальциевого силиката и фторида кальция менее, чем 5:1, нецелесообразно, т.к. это приводит к излишнему перерасходу дефицитного фторида кальция. Кроме того, шлак обладает очень высокой жидкоподвижностью, диффузионные процессы в нем проходят очень быстро, что приводит к интенсивному окислению растворенного в шлаке кальция кислородом контактирующего с ним воздуха и, в конечном итоге, к ухудшению удаления олова из ферротитана.

Если количество вводимого для удаления вредных примесей кальция больше их массы более, чем в два раза, то имеет место излишний перерасход кальция, а менее, чем в 1,2 раза, то кальция недостаточно для полноты выведения примесей из ферротитана, т. к. образующиеся частицы соединений кальция с вредными примесями мелкие, укрупнение из-за малых их количеств осложнено и они в значительном количестве остаются в ферротитане.

Способ позволяет получать ферротитан с содержанием олова, не превышающим 0,05%, фосфора, не превышающим 0,01%, углерода, не превышающим 0,01%, и с содержанием серы до следов.

Испытание предложенного способа осуществляли на промышленной индукционной тигельной печи типа ИЧТ-2,5 с емкостью тигля 2,5 т и мощностью печного трансформатора 1000 кВт.

Для испытания использовали следующие материалы:

1. Стальной лом марки ЗА (ГОСТ 2787-86) с содержанием 0,05% S, 0,08% С, 0,05% Р.

2. Титановые отходы и стружка в дробленом виде с длиной витка от 5 до 150 мм; масса отдельных кусков, пакетов, листов, рулонов не более 15 кг и шириной не более 300 мм; содержит 98,2% Тi, 0,5% Sn, 0,05%, 0,1% С, 0,1% Р.

После разогрева печи и спекания тигля в него загрузили 1,00 т отходов титана и 1,00 т стального лома. После расплавления загруженных металлических компонентов на поверхности расплава навели шлак путем загрузки шлакообразующей смеси, состоящей из извести, кварцевого песка и концентрата плавикового шпата.

Применяемые шлакообразующие компоненты соответствовали следующим требованиям:

- известь содержала 95,6% СаО и соответствовала ВТТ 139-2-84;

- кварцевый песок содержал 99,5% SiO2 и соответствовал ГОСТ 4417-75;

- концентрат плавикового шпата содержал 99,5% СаF2 и соответствовал ГОСТ 7618-83.

После наведения шлака металлический расплав при температуре 1420oC обработали металлическим кальцием с содержанием кальция 99,9%, введенным в металлический расплав на стальном пруте. Для обработки использовали кальций, полученный с машиностроительного завода г. Электросталь (ТУ 95.768-80).

При полном растворении кальция в металлическом расплаве, через 2-3 мин, сначала сливали шлак в отдельную изложницу и затем проводили слив ферротитана в плоские изложницы, установленные на тележки. Перед разливкой изложницы в течение часа прогревали горелкой и тщательно обмазывали известковым раствором, а на дно изложниц засыпали по одной лопате ферротитановой крошки для предотвращения пригара слитка к днищу изложниц.

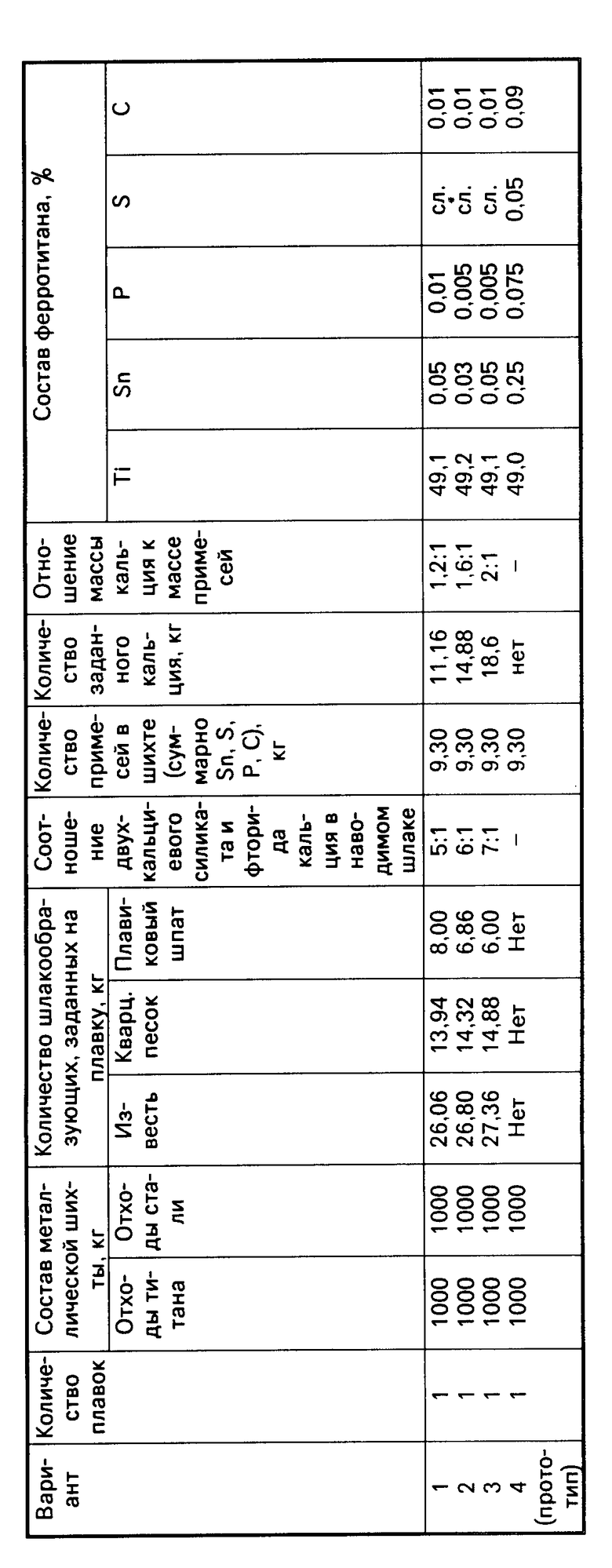

Плавки по предлагаемой технологии проводили по трем вариантам (по одной плавке в каждом варианте): при соотношении двухкальциевого силиката и фторида кальция в наводимом шлаке, равном 5:1, и отношении массы вводимого кальция в расплав к массе суммы примесей Sn, S, P и С в стали и титане, заданных на плавку, равном 1,2:1, в варианте 1, при соотношениях 6:1 и 1,6:1 - в варианте 2 и 7:1 и 2:1 - в варианте 3.

При проведении испытания способа-прототипа в индукционную печь загружали металлические отходы титана и стальной скрап. После получения однородного расплава его сливали в плоские изложницы. Шлак при проведении плавки этого варианта (вариант 4) не наводили и металлический расплав кальцием не обрабатывали.

Результаты испытания предложенного способа и способа-прототипа приведены в таблице, из которой следует, что по предложенному способу ферротитан характеризуется пониженным содержанием вредных примесей - олова, серы, фосфора и углерода - по сравнению с прототипом.

Промышленное использование предложенного способа характеризуется его эффективностью в части использования отходов титана и стали, загрязненных примесями, с получением ферротитана с низким содержанием примесей.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТИТАНОСОДЕРЖАЩАЯ ШИХТА ДЛЯ АЛЮМИНОТЕРМИЧЕСКОГО ПОЛУЧЕНИЯ ФЕРРОТИТАНА, СПОСОБ АЛЮМИНОТЕРМИЧЕСКОГО ПОЛУЧЕНИЯ ФЕРРОТИТАНА И СПОСОБ АЛЮМИНОТЕРМИЧЕСКОГО ПОЛУЧЕНИЯ ТИТАНОСОДЕРЖАЩЕГО ШЛАКА В КАЧЕСТВЕ КОМПОНЕНТА ТИТАНОСОДЕРЖАЩЕЙ ШИХТЫ ДЛЯ АЛЮМИНОТЕРМИЧЕСКОГО ПОЛУЧЕНИЯ ФЕРРОТИТАНА | 2012 |

|

RU2516208C2 |

| ФЕРРОТИТАН ДЛЯ ЛЕГИРОВАНИЯ СТАЛИ И СПОСОБ ЕГО АЛЮМИНОТЕРМИЧЕСКОГО ПОЛУЧЕНИЯ | 2006 |

|

RU2318032C1 |

| ШИХТА И СПОСОБ АЛЮМИНОТЕРМИЧЕСКОГО ПОЛУЧЕНИЯ ФЕРРОТИТАНА С ЕЕ ИСПОЛЬЗОВАНИЕМ | 2015 |

|

RU2608936C2 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕРРОМОЛИБДЕНА | 1994 |

|

RU2110596C1 |

| ОСОБО ЧИСТЫЙ НИЗКОУГЛЕРОДИСТЫЙ ФЕРРОТИТАН | 2003 |

|

RU2247791C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПРОЦЕНТНОГО ФЕРРОТИТАНА | 2008 |

|

RU2398907C2 |

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКА ФЕРРОТИТАНА ПУТЕМ ЭЛЕКТРОДУГОВОГО ПЛАВЛЕНИЯ РУТИЛА ПОД СЛОЕМ ЗАЩИТНОГО ФЛЮСА | 2007 |

|

RU2392336C2 |

| ВЫСОКОТИТАНОВЫЙ ФЕРРОСПЛАВ, ПОЛУЧАЕМЫЙ ДВУХСТАДИЙНЫМ ВОССТАНОВЛЕНИЕМ ИЗ ИЛЬМЕНИТА | 2005 |

|

RU2335564C2 |

| СПОСОБ ВЫПЛАВКИ ФЕРРОТИТАНА ПОВЫШЕННОЙ ЧИСТОТЫ В ИНДУКЦИОННОЙ ПЕЧИ | 2003 |

|

RU2243280C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ФЕРРОТИТАНА ПУТЕМ ЭЛЕКТРОДУГОВОГО ПЛАВЛЕНИЯ ТИТАНСОДЕРЖАЩЕГО МАТЕРИАЛА ПОД СЛОЕМ ЗАЩИТНОГО ФЛЮСА | 2007 |

|

RU2398908C2 |

Использование: изобретение относится к области металлургии, конкретно к производству ферротитана. Сущность изобретения: на поверхности металлического расплава наводят шлак, содержащий двухкальциевый силикат и фторид кальция в соотношении (5-7):1, а затем металлический расплав обрабатывают кальцием, взятым в количестве, в 1,2-2 раза превышающем массу суммы примесей олова, серы, фосфора и углерода в стали и титане, заданных на плавку. 1 табл.

СПОСОБ ПОЛУЧЕНИЯ ФЕРРОТИТАНА, включающий загрузку и расплавление в тигле индукционной печи лома, отходов стали и титана, взятых в соотношении, обеспечивающем требуемый состав ферротитана, до получения металлического расплава, отличающийся тем, что на поверхности металлического расплава наводят шлак, содержащий двухкальциевый силикат и фторид кальция в соотношении 5 - 7 : 1, а затем металлический расплав обрабатывают кальцием, взятым в количестве, в 1,2 - 2,0 раза превышающем массу суммы примесей олова, серы, фосфора и углерода в стали и титане, заданных на плавку.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| 1978 |

|

SU826983A3 | |

| Машина для разделения сыпучих материалов и размещения их в приемники | 0 |

|

SU82A1 |

Авторы

Даты

1994-09-30—Публикация

1992-05-12—Подача