Изобретение относится к металлургии, в частности к процессам получения в индукционной печи ферротитана с содержанием 20-75% титана по массе, используемого для выплавки стали и сплавов, а также для изготовления сварочных электродов с обмазкой.

Известны способы получения ферротитана в индукционной печи с использованием титансодержащих сплавов (Пименов Ю.Г., Вяткин И.П., Миночкин Н.В. Цветные металлы. - 1978, №5 с.51 и 52. Электрометаллургия стали и ферросплавов/Под редакцией Д.Я.Полоцкого. - Металлургия, с.564).

Однако известные способы не обеспечивают получение ферротитана с низким процентом угара и низким содержанием газов.

Наиболее близким по технической сущности к предлагаемому решению является способ выплавки ферротитана с содержанием титана 65-75% в индукционной печи без флюса по патенту РФ №2131479, включающий наведение жидкой ванны ферротитана и присадку в него железа и титансодержащей шихты, в том числе стружки титановых сплавов, до наплавления полного тигля с последующим частичным выпуском сплава из печи и повторением цикла. Присадку шихтовых материалов в печь производят по мере их проплавления, поддерживая соотношение железо и титансодержащих компонентов шихты в пределах 1:3-1:4, причем стружку титановых сплавов вводят на жидкую поверхность сплава в тигле с образованием слоя толщиной, исключающей покраснения его поверхности. Слой стружки поддерживают на поверхности расплава до окончания процесса, а среднюю скорость подъема уровня сплава в тигле обеспечивают не менее 0,6 м/ч за счет регулирования мощности печи и интенсивности ввода шихты.

Недостатком известного способа является повышенный процент угара и повышенное содержание кислорода, азота и водорода в ферротитана за счет того, что, во-первых, в качестве шихты используют металлолом с большим содержанием окислов железа, что приводит к повышению содержания кислорода в конечном продукте - ферротитане; во-вторых, титан, являясь химически активным элементом-гетером, интенсивно поглощает кислород при температуре выше 250°С, азот выше 550°С и водород выше 275°С в процессе расплавления титана за счет контакта “зеркала” ванны расплава с атмосферой воздуха (Тугоплавкие материалы в машиностроении. Справочник/Под редакцией А.Т.Тумакова, К.И.Портного. - М.: Машиностроение. 1967, с. 7). Процесс газонасыщения увеличивается в момент введения в жидкую ванну титансодержащей шихты, особенно стружки. Стружка, как правило, имеет незначительную толщину и развитую поверхность, поэтому нагрев и последующее ее окисление протекают быстро и на все сечение, что является причиной появления большого количества шлака за счет образования оксидов, нитридов и гидридов и приводит к высокому проценту угара вводимого титана, достигающего 9% от массы садки.

Техническим результатом изобретения является снижение газонасыщения и угара титана в процессе плавки металла.

Технический результат достигается за счет того, что в способе выплавки ферротитана, включающем наведение жидкой ванны и присадку титансодержащей шихты до требуемого состава, наплавление необходимой массы металла с последующим сливом расплава из печи, согласно изобретению жидкую ванну металла наводят из армко-железа при постоянной подаче на поверхность ванны расплава металла инертного газа с удельным весом выше удельного веса воздуха, например аргона, из расчета 1-2 л/мин на 1 дм2 поверхности ванны расплава и присаживают в нее титановую шихту, причем загрузку титановой шихты ведут периодически по мере расплавления предыдущей порции кусками массой в пределах 2-5% от массы наплавляемого металла в печи, при этом в момент загрузки титановой шихты и в процессе ее расплавления подают инертный газ с удельным весом выше удельного веса воздуха из расчета 2,5-3,5 л/мин на 1 дм2 “зеркала” ванны расплав металла.

Подача инертного газа на “зеркало” ванны расплава металла проводится для предотвращения взаимодействия жидкого металла с атмосферой воздуха. Это достигается за счет того, что инертный газ, например аргон, имеющий удельный вес более, чем в 1,5 раза удельного веса воздуха, устремляется вниз к поверхности расплава металла, изолируя его от контакта с атмосферой воздуха, при этом расход инертного газа в процессе плавки армко-железа обеспечивают в пределах 1-2 л/мин на 1 дм2 площади поверхности расплава ванны металла. В этом случае процесс плавки армко-железа идет стабильно, без кипения и барботажа ванны.

При подаче инертного газа в процессе расплавлении армко-железа менее 1 л/мин на 1 дм2 площади “зеркала” ванны расплава металла не может быть полностью исключена возможность контакта жидкого металла с атмосферой воздуха, что приводит к насыщению расплава металла кислородом, азотом и водородом.

Подача инертного газа в процессе расплавлении армко-железа более 2 л/мин на 1 дм2 площади “зеркала” ванны расплава металла ведет к его непроизводительному расходу без достижения дополнительного технического эффекта.

Для снижения процесса газонасыщения титана в момент его загрузки и расплавления подачу количества инертного газа увеличивают до 2,5-3,5 л/мин на 1 дм2 “зеркала” ванны расплава металла.

При подаче инертного газа в момент загрузки титана и его расплавления менее 2,5 л/мин на 1 дм2 поверхности ванны расплава титана не может исключить контакт “зеркала” жидкого металла с атмосферой воздуха за счет турбулентности восходящего потока горячего газа над поверхностью ванны расплавленного металла и взаимного смешивания его с атмосферой воздуха, в результате чего наблюдается при температурах выше 300°С образование окислов, нитридов и гидридов, что значительно увеличивает угар титана и количество вредных примесей в ферротитане.

Подача инертного газа выше 3,5 л/мин на 1 дм2 “зеркала” ванны расплава титана ведет к его непроизводительному расходу без достижения дополнительного технического эффекта.

Для достижения оптимизации процесса ввода титановой шихты в жидкую ванну и стабилизации технологии выплавки масса шихтовых кусков должна быть в пределах 2-5% от массы выплавляемого ферротитана.

Введение шихтовых кусков массой менее 2% от массы выплавляемого ферротитана ведет к интенсивному разогреву расплава, частичному его окислению кислородом, находящимся в ванне металла, за счет высокой химической активности титана.

Введение шихтовых кусков титана массой более 5% от массы выплавляемого металла приводит к захолаживанию ванны расплава ферротитана, что отрицательно сказывается на процессе индукционной плавки, а также приводит к появлению ликвационных зон с повышенным содержанием титана, интенсивно взаимодействующих с футеровкой, и, как следствие, к насыщению последнего вредными примесями из футеровки печи и воздуха с образованием тугоплавких соединений.

На производственной базе ФГУП “ЦНИИ КМ “Прометей” были проведены опытные плавки по предлагаемому и известному способам.

Плавки проводились в открытой индукционной печи типа ИСТ-016 емкостью 160 кг. В печь загружали вначале куски армко-железа 2, 4 и 5 кг общей массой 66 кг следующего химического состава, мас.%: углерод - 0,02; кремний - 0,07; марганец - 0,02; сера - 0,002; фосфор - 0,003; хром - 0,01; никель - 0,01; медь - 0,02; алюминий - 0,026; титан - 0,003; азот - 0,008, затем расплавляли армко-железо до жидкого состояния и подавали на “зеркало” расплава аргон из расчета 1,0; 1,5 и 2 л/мин на 1 дм2 “зеркала” ванны расплава.

После полного расплавления армко-железа в ванну жидкого металла загружали титан марки ВТ1-0 состава по ГОСТ 19907-91 кусками 2, 4 и 5 кг общей массой 44 кг, при этом во время загрузки и расплавления на “зеркало” расплава подавали аргон в из расчета 2,0; 3,0 и 3,5 л/мин на 1 дм2 “зеркала” ванны расплава.

При расплавлении армко-железа и титана температура жидкого металла поддерживалась в пределах от 1300 до 1500°С, выплавленный ферротитан разливался в чугунные изложницы и охлаждался холодной водой.

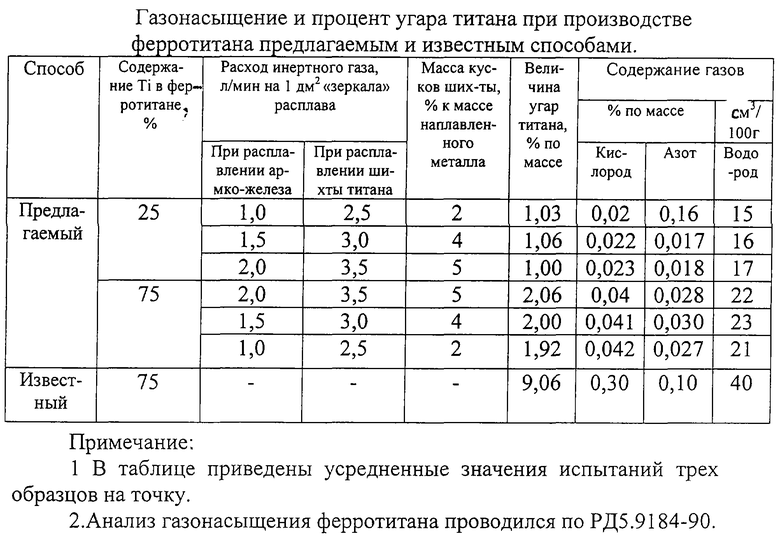

В процессе плавки был получен ферротитан с содержанием 25 и 75% титана предлагаемым и известным способами. От выплавленного ферротитана были взяты пробы на содержание в нем кислорода, азота и водорода. Результаты анализа приведены в таблице.

Использование предлагаемого изобретения обеспечит получение более стабильных свойств металла стали и сплавов, изготовленных с применением ферротитана, полученного известным способом, за счет снижения содержания в нем газов, а также повысить выход годного ферротитана в процессе его плавки за счет снижения угара титана.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ФЕРРОТИТАНА ИЗ ОТХОДОВ | 2002 |

|

RU2221893C1 |

| СПОСОБ ВЫПЛАВКИ ФЕРРОТИТАНА | 1998 |

|

RU2131479C1 |

| Способ выплавки титаносодержащих сталей и сплавов | 1982 |

|

SU1068492A1 |

| СПОСОБ ПЕЧНОЙ ВЫПЛАВКИ ФЕРРОТИТАНА ИЗ ОКИСЛОВ ТИТАНА | 2000 |

|

RU2196843C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОТИТАНОВОГО ФЕРРОСПЛАВА ИЗ ИЛЬМЕНИТА | 2005 |

|

RU2329322C2 |

| СПОСОБ ПЕРЕРАБОТКИ ТИТАНОМАГНЕТИТОВЫХ РУД | 2012 |

|

RU2503724C2 |

| ВЫСОКОТИТАНОВЫЙ ФЕРРОСПЛАВ, ПОЛУЧАЕМЫЙ ДВУХСТАДИЙНЫМ ВОССТАНОВЛЕНИЕМ ИЗ ИЛЬМЕНИТА | 2005 |

|

RU2335564C2 |

| СПОСОБ АЛЮМИНОТЕРМИЧЕСКОГО ПОЛУЧЕНИЯ ФЕРРОТИТАНА | 2006 |

|

RU2338805C2 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ФЕРРОТИТАНА ПУТЕМ ЭЛЕКТРОДУГОВОГО ПЛАВЛЕНИЯ ТИТАНСОДЕРЖАЩЕГО МАТЕРИАЛА ПОД СЛОЕМ ЗАЩИТНОГО ФЛЮСА | 2007 |

|

RU2398908C2 |

| Способ производства титансодержащей стали | 1990 |

|

SU1786103A1 |

Изобретение относится к области производства лигатуры и может быть использовано в металлургической промышленности. Способ включает наведение жидкой ванны в печи и присадку титансодержащей шихты до требуемого состава, наплавление металла в тигле с последующим его сливом. При этом жидкую ванну металла наводят из армко-железа при непрерывной подаче на зеркало ванны расплава инертного газа с удельным весом выше удельного веса воздуха из расчета 1-2 л/мин на 1 дм2 зеркала ванны расплава и присаживают в нее периодически по мере расплавления предыдущей порции титановую шихту кусками массой в пределах 2-5% от массы наплавленного металла. При этом в момент загрузки титановой шихты и в процессе ее расплавления подают инертный газ с удельным весом выше удельного веса воздуха из расчета 2,5-3,5 л/мин на 1 дм2 зеркала ванны расплава металла, а в качестве инертного газа используют аргон. Изобретение позволяет снизить газонасыщение и угар титана в процессе плавки металла. 1 з.п.ф-лы, 1 табл.

| СПОСОБ ВЫПЛАВКИ ФЕРРОТИТАНА | 1998 |

|

RU2131479C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕРРОТИТАНА | 1995 |

|

RU2118992C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕРРОТИТАНА | 1996 |

|

RU2102516C1 |

| US 3410679 А, 12.11.1968 | |||

| US 4088176 А, 09.05.1978 | |||

| Захаров ю.в | |||

| и др | |||

| Исследование процесса плавки высокопроцентного ферротитана в индукционных печах открытого типа | |||

| Технология печных сплавов | |||

| - М.: Металлургия, 2000, №3, с.28-32. | |||

Авторы

Даты

2004-12-27—Публикация

2003-11-18—Подача