Изобретение относится к черной металлургии, в частности к составу малоуглеродистых низколегированных сталей, используемых для производства метизов повышенной прочности методом холодной объемной штамповки.

Для изготовления метизов класса прочности 8.8 используется сталь марки 20Г2Р, содержащая, мас. % : Углерод 0,17-0,24 Марганец 0,9-1,30 Кремний 0,17-0,35 Хром не более 0,25 Бор 0,003-0,006 Алюминий 0,01-0,05 Азот не более 0,12 Железо Остальное [1]

Применение данной стали для изготовления метизов требует окончательной термообработки (закалка с отпуском), что увеличивает энергозатраты.

Наиболее близкой к изобретению по своему составу является арматурная сталь следующего химического состава, мас.%: Углерод 0,06-0,20 Марганец 1,00-1,70 Кремний 0,008-0,16 Алюминий 0,001-0,006 Хром 0,08-0,15 Азот 0,003-0,006 Кислород 0,003-0,006 Никель 0,08-0,15 Медь 0,08-0,28 Титан 0,001-0,006 Кальций 0,001-0,01 Железо Остальное [2]

Однако известная сталь после ускоренного охлаждения с прокатного нагрева и холодной деформации имеет пониженные прочность и коэффициент деформационного упрочнения, что затрудняет ее использование при изготовлении метизов повышенной прочности методом холодной объемной штамповки.

Задача изобретения - повышение прочности стали после ускоренного охлаждения и коэффициента деформационного упрочнения при холодной деформации.

Поставленная задача достигается тем, что в известной стали, содержащей углерод, марганец, кремний, алюминий, хром, азот, кислород, никель, медь, титан и железо, компоненты взяты при следующем соотношении, мас.%: Углерод 0,10-0,20 Марганец 1,00-1,80 Кремний 0,10-0,50 Алюминий 0,003-0,02 Хром 0,08-0,25 Азот 0,003-0,020 Кислород 0,003-0,008 Никель 0,08-0,25 Медь 0,08-0,25 Титан 0,04-0,10 Железо Остальное

Большее содержание кремния по сравнению с прототипом является достаточным для эффективного раскисления стали, поэтому алюминий играет роль не только дополнительного раскислителя, также и эффективного модификатора, упрочняющего сталь и препятствующего росту зерна аустенита при нагреве под деформацию и после прокатки.

Титан, содержащийся в предлагаемой стали в указанных пределах, повышает прочность и коэффициент деформационного упрочнения. Превышение указанного содержания титана в стали приводит к повышению хрупкости феррита, обогащенных титаном границ зерна и появлению в структуре стали остроугольных карбидов, карбонитридов, что приводит к снижению пластичности. Понижение содержания титана ниже указанного уровня приводит к падению эффективности его влияния на свойства стали и он работает только как модификатор.

Превышение указанного предела содержания азота в предлагаемой стали трудно осуществить из-за его ограниченного растворения в железе. Однако снижение содержания азота в стали ниже указанного предела приводит к образованию недостаточного для эффективного измельчения структуры количества нитридов алюминия и карбонитридов титана.

В предлагаемой стали допускается содержание серы и фосфора до 0,030%, примесей никеля, меди, хрома в пределах требований стандарта ГОСТ 4543-71.

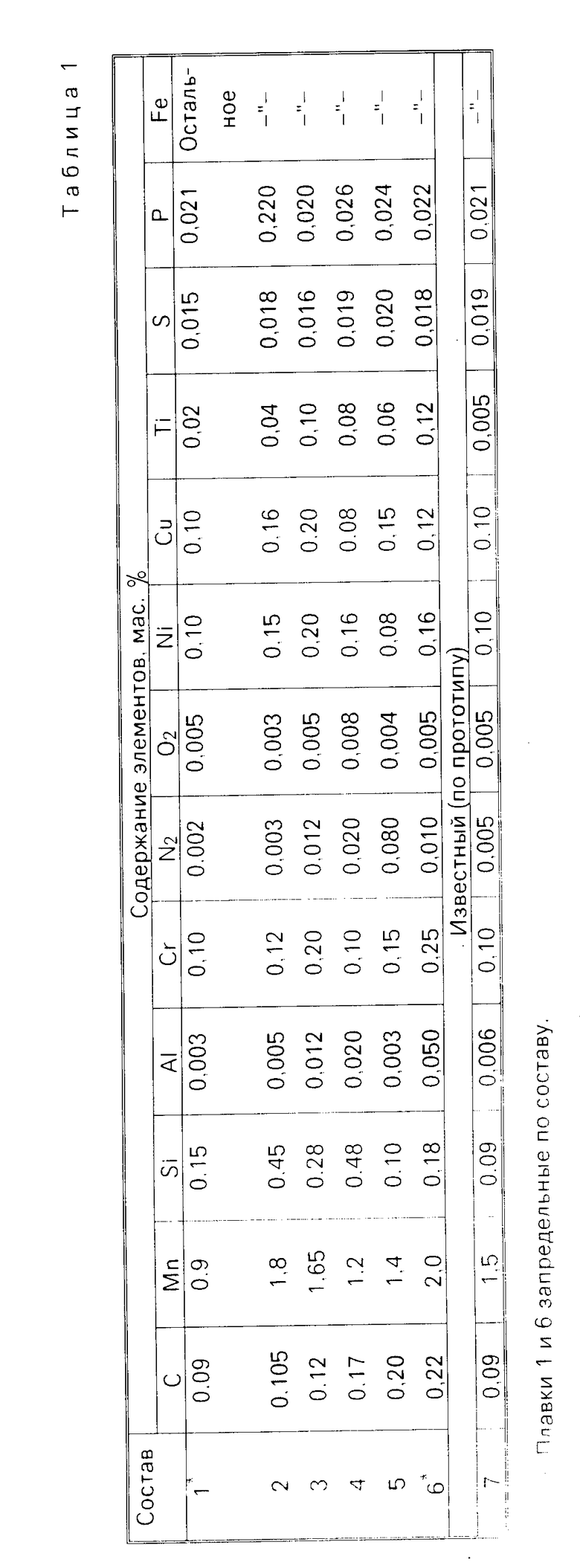

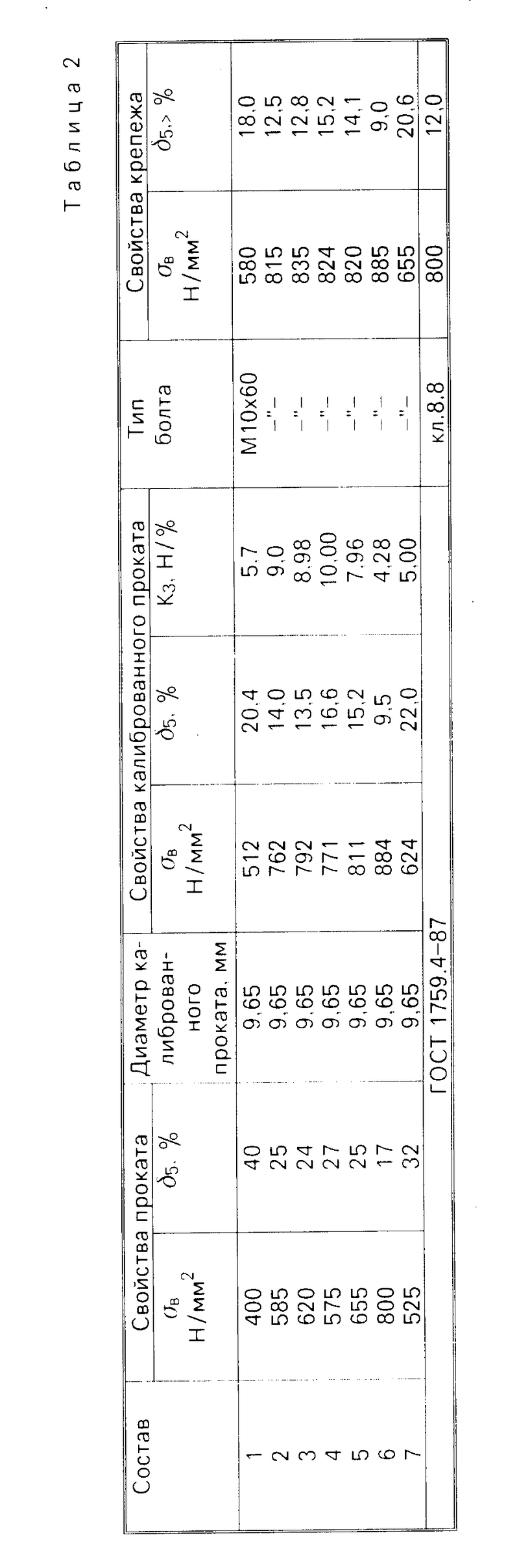

В табл.1 приведен химический состав сталей, в табл.2 механические свойства на растяжение после прокатки и волочения и коэффициент деформационного упрочнения, определяемого по формуле:

K =  H% где Δ σ - прирост прочности;

H% где Δ σ - прирост прочности;

ε - степень деформации.

Предлагаемую и известную стали выплавляли в 40 кг индукционной печи, разливали в слитки, ковали на квадрат со стороной 35 мм и прокатывали на прутки на стане 260. После прокатки металл ускоренно охлаждали водой до температуры 700-750oC, а затем медленно охлаждали со скоростью 1 град/мин, что соответствует охлаждению мотка на воздухе. Холодную деформацию осуществляли волочением с обжатием 19,6%. Из калиброванной стали изготавливали болты М10х60 методом холодной объемной штамповки, без завершающей термообработки.

Металл и болты испытывали на растяжение с определением временного сопротивления σв, относительно удлинения δ5 и коэффициента деформационного упрочнения.

Данные, приведенные в табл.2, показывают, что показатели качества (σв, δ5, k) стали предлагаемого состава лучше тех же показателей известного состава и обеспечивают получение крепежа класса прочности 8.8 методом холодной объемной штамповки без завершающей обработки (закалки и отпуска) по сравнению с известным составом.

| название | год | авторы | номер документа |

|---|---|---|---|

| АВТОЛИСТОВАЯ ХОЛОДНОКАТАНАЯ СТАЛЬ ДЛЯ ГЛУБОКОЙ ШТАМПОВКИ | 2010 |

|

RU2433199C1 |

| СТАЛЬ ДЛЯ ПРОИЗВОДСТВА ЛИСТОВОГО ПРОКАТА | 2001 |

|

RU2190685C1 |

| СОРТОВОЙ ПРОКАТ КРУГЛЫЙ ИЗ БОРСОДЕРЖАЩЕЙ СТАЛИ ДЛЯ ХОЛОДНОЙ ОБЪЕМНОЙ ШТАМПОВКИ | 2006 |

|

RU2336316C2 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВОГО ПРОКАТА ИЗ НИЗКОЛЕГИРОВАННОЙ ТРУБНОЙ СТАЛИ | 2017 |

|

RU2696186C2 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОПРОЧНОГО ХЛАДОСТОЙКОГО ЛИСТОВОГО ПРОКАТА ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2018 |

|

RU2674797C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ СТАЛИ ДЛЯ ГЛУБОКОЙ ВЫТЯЖКИ | 2004 |

|

RU2255989C1 |

| СПОСОБ ПРОИЗВОДСТВА ТОЛСТОЛИСТОВОЙ ТРУБНОЙ СТАЛИ | 2015 |

|

RU2583973C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНЫХ ПОЛОС НИЗКОЛЕГИРОВАННОЙ СТАЛИ КЛАССА ПРОЧНОСТИ 220 | 2011 |

|

RU2452778C1 |

| СТАЛЬ | 2012 |

|

RU2502821C1 |

| РЕЛЬСОВАЯ СТАЛЬ | 2010 |

|

RU2449045C1 |

Использование: для производства метизов повышенной прочности методом холодной объемной штамповки. Сущность изобретения: сталь содержит, мас.%: углерод 0,10 - 0,20; марганец 1,0 - 1,80; кремний 0,10 - 0,50; алюминий 0,003 - 0,02; хром 0,08 - 0,25; азот 0,003 - 0,02; кислород 0,003 - 0,008; никель 0,08 - 0,25; медь 0,08 - 0,25; титан 0,04 - 0,10; железо - остальное. 2 табл.

СТАЛЬ преимущественно для изготовления метизов методом холодной объемной штамповки, содержащая углерод, марганец, кремний, алюминий, хром, азот, кислород, никель, медь, титан и железо, отличающаяся тем, что она содержит компоненты в следующем соотношении, мас.%:

Углерод 0,10 - 0,20

Марганец 1,00 - 1,80

Кремний 0,10 - 0,50

Алюминий 0,003 - 0,02

Хром 0,08 - 0,25

Азот 0,003 - 0,02

Кислород 0,003 - 0,008

Никель 0,08 - 0,25

Медь 0,08 - 0,25

Титан 0,4 - 0,10

Железо Остальное

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Сталь | 1975 |

|

SU621789A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1994-09-30—Публикация

1992-04-21—Подача