Изобретение относится к черной металлургии, конкретнее, к производству тонколистового проката методом холодной прокатки для изготовления деталей сложной формы методом штамповки.

Наиболее близкой по технической сущности является сталь для производства листового проката, содержащая элементы, при следующем их соотношении, мас.%: углерод 0,03-0,20; марганец 0,6-2,0; кремний 0,6-2,0; фосфор 0,003; алюминий 0,01-0,08; бор 0,002; азот 0,002-0,008; медь 0,2; молибден 0,07; никель 0, 2; хром 0,2; вольфрам 0,02; титан 0,01; кальций 0,0006; редкоземельные металлы 0,0007, железо - остальное (см. ЕР 0666332 А1, МПК С 22 С 38/06, опубл. 1995 г.).

Недостатком известной стали является неудовлетворительная штампуемость. Это объясняется отсутствием необходимого соотношения элементов в стали, В результате известная сталь не позволяет обеспечивать изготовление деталей сложной формы из листового проката с необходимой штампуемость, в том числе тонкостенных и малого веса.

Технический результат использования изобретения заключается в обеспечении возможности изготовления деталей из листового проката сложной формы с необходимой прочностью, в том числе тонкостенных и малого веса.

Указанный технический результат достигается тем, что сталь для производства листового проката содержит углерод, марганец, бор, кремний, фосфор, алюминий, кальций, медь, хром, никель, титан, азот, ниобий, железо остальное.

Сталь дополнительно содержит ванадий при следующем соотношении компонентов, мас.%:

Углерод - 0,01-0,1

Марганец - 0,1-0,9

Кремний - 0,01-0,5

Медь - 0,01-0,1

Хром - 0,01-0,1

Никель - 0,01-0,1

Алюминий - 0,02-0,07

Бор - 0,0001-0,005

Кальций - 0,0005-0,004

Титан - 0,0010-0,03

Азот - 0,002-0,010

Фосфор - 0,005-0,12

Ванадий - 0,001-0,08

Ниобий - 0,001-0,05

Железо и неизбежные примеси - Остальное

Обеспечение возможности изготовления из листового проката деталей сложной формы с необходимым значением коэффициента нормальной пластической анизотропии R90 и коэффициента деформационного упрочнения n90 будет происходить вследствие введения в состав стали Ti, V, Nb, N и Сr. В этих условиях будет происходить дисперсионное упрочнение стали включениями типа MeN, MeCN и др., где Me - легирующий элемент. Одновременное присутствие в стали С, Мn, Р, Si, Ni и Сu будет приводить к твердорастворимому упрочнению заявляемой стали. Кроме того, на анизотропию пластичности, от которой зависит уровень значений показателя R90 в сталях различного химического состава, значительное влияние оказывает кристаллографическая текстура. Наиболее благоприятной для вытяжки при штамповке является аксиальная текстура рекристаллизации {111}<UVW>. Наиболее неблагоприятными для вытяжки при штамповке листовой стали являются текстуры с ориентировкой, соответствующей, например, грани куба {100}<110>. Формированию оптимальной структуры способствует выделение в процессе нагрева дисперсных включений типа MeN, MeCN, избирательным образом тормозящих рост образующихся зародышей.

Нижние и верхние пределы содержания элементов в стали приняты для обеспечения допустимых значений в листовом прокате пределов прочности и показателей пластичности. Кроме того, нижний предел содержания кальция принят для повышения эффективности раскисляющего действия алюминия и для улучшения формы (глобуляризации) включений окислов алюминия, а верхний предел для предотвращения уменьшения содержания фосфора при его взаимодействии с кальцием. Нижний предел содержания азота выбран для обеспечения необходимого количества дисперсных включений MeN, MeCN для формирования оптимальной текстуры. Верхний предел содержания азота выбран для предотвращения старения проката из заявляемой стали. Нижний предел содержания бора выбран для предотвращения сегрегации фосфора на границах зерен и охрупчивания стали. Верхний предел содержания бора выбран для предотвращения ухудшения текстуры проката и его штампуемости. Нижний предел содержания V, Nb, Ti, Cr выбран для получения достаточной для формирования оптимальной текстуры проката плотности включений MeN, MeCN. Верхний предел этих элементов выбран для предотвращения чрезмерного упрочнения проката и ухудшения штампуемости.

Анализ научно-технической и патентной литературы показывает отсутствие совпадения отличительных признаков заявляемой стали с признаками известных технических решений. На основании этого делается вывод о соответствии заявляемого технического решения критерию "изобретательский уровень".

Ниже дан вариант производства заявляемой стали.

Пример. Сталь выплавляют в конвертере емкостью 160-350 т, разливают в непрерывнолитые слябы толщиной 200-250 мм, производят горячую прокатку слябов на полосу толщиной 2-4 мм, холодную прокатку на толщину 0,5-1,5 мм, непрерывный или колпаковый отжиг, дрессировку полосы с обжатием 0,8-1,2%.

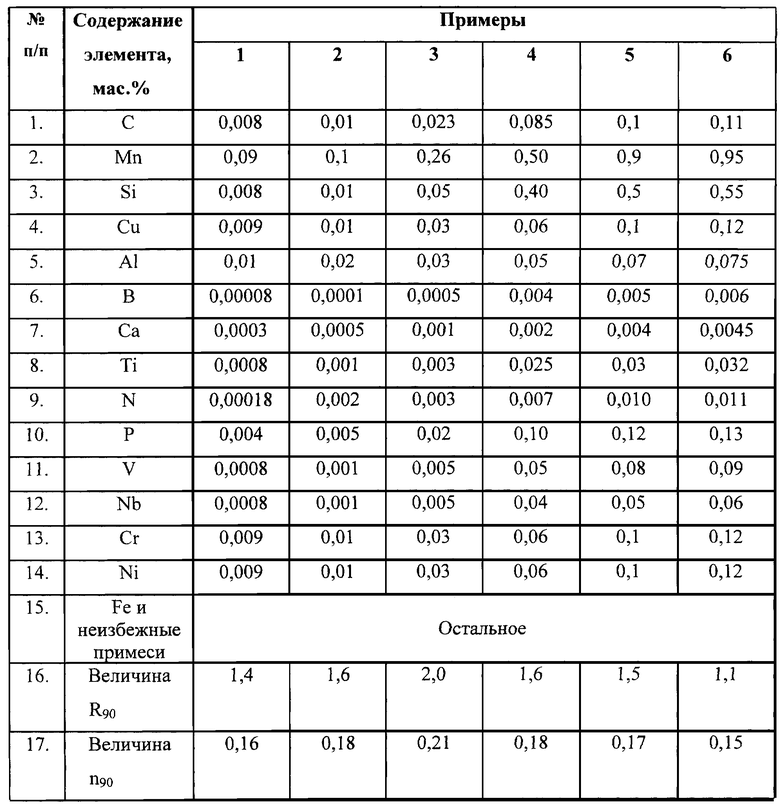

Химический состав стали и результаты испытаний листового проката приведены в таблице.

В примерах 1 и 6 вследствие несоблюдения необходимого химического состава стали не обеспечиваются оптимальные значения коэффициентов нормальной пластической анизотропии и деформационного упрочнения.

В оптимальных примерах 2-5 вследствие соблюдения необходимого химического состава стали обеспечиваются оптимальные значения коэффициентов нормальной пластической анизотропии и деформационного упрочнения.

Применение изобретения обеспечивает изготовление из проката изделий сложной формы, уменьшение их отсортировки, а также снижение веса изготовляемых изделий на 5-10%.

| название | год | авторы | номер документа |

|---|---|---|---|

| ХОЛОДНОКАТАНАЯ СТАЛЬ ДЛЯ ШТАМПОВКИ ДЕТАЛЕЙ СЛОЖНОЙ ФОРМЫ | 2001 |

|

RU2190684C1 |

| СТАЛЬ ДЛЯ ГЛУБОКОЙ ВЫТЯЖКИ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ (ВАРИАНТЫ) | 2003 |

|

RU2237101C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ СТАЛИ ДЛЯ ГЛУБОКОЙ ВЫТЯЖКИ | 2004 |

|

RU2255989C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВОЙ СТАЛИ С ВЫСОКОЙ ИЗНОСОСТОЙКОСТЬЮ | 2016 |

|

RU2625861C1 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОТВЕРДОГО ИЗНОСОСТОЙКОГО ЛИСТОВОГО ПРОКАТА | 2015 |

|

RU2603404C1 |

| НИЗКОУГЛЕРОДИСТАЯ ХОЛОДНОКАТАНАЯ АВТОЛИСТОВАЯ СТАЛЬ ДЛЯ ГЛУБОКОЙ ШТАМПОВКИ | 2008 |

|

RU2395616C2 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ПОЛОСЫ (ВАРИАНТЫ) | 2010 |

|

RU2433192C1 |

| СПОСОБ ПРОИЗВОДСТВА ТОЛСТОЛИСТОВОГО ПРОКАТА ДЛЯ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОСВАРНЫХ ГАЗОНЕФТЕПРОВОДНЫХ ТРУБ БОЛЬШОГО ДИАМЕТРА КАТЕГОРИИ ПРОЧНОСТИ Х42-Х56, СТОЙКИХ ПРОТИВ ИНДУЦИРОВАННОГО ВОДОРОДОМ РАСТРЕСКИВАНИЯ В HS -СОДЕРЖАЩИХ СРЕДАХ | 2016 |

|

RU2653954C2 |

| РЕЛЬСОВАЯ СТАЛЬ | 2008 |

|

RU2365667C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНЫХ ПОЛОС НИЗКОЛЕГИРОВАННОЙ СТАЛИ КЛАССА ПРОЧНОСТИ 220 | 2011 |

|

RU2452778C1 |

Изобретение относится к черной металлургии, а именно к производству тонколистового проката методом холодной прокатки для изготовления деталей сложной формы методом штамповки. Технический результат при использовании изобретения заключается в обеспечении возможности изготовления деталей из листового проката сложной формы с необходимой прочностью, в том числе тонкостенных и малого веса. Сталь содержит, мас.%: углерод 0,01-0,1, марганец 0,1-0,9, кремний 0,01-0,50, медь 0,01-0,1, алюминий 0,02-0,07, бор 0,0001-0,005, кальций 0,0005-0,004, титан 0,001-0,03, азот 0,002-0,01, фосфор 0,005-0,12, ванадий 0,001-0,08, ниобий 0,001-0,05, хром 0,01-0,1, никель 0,01-0,1, железо и неизбежные примеси остальное. 1 табл.

Сталь для производства листового проката, содержащая углерод, марганец, кремний, медь, алюминий, бор, кальций, титан, азот, фосфор, ниобий, хром, никель и железо, отличающаяся тем, что сталь дополнительно содержит ванадий при следующем соотношении компонентов, мас.%:

Углерод - 0,01-0,1

Марганец - 0,1-0,9

Кремний - 0,01-0,50

Медь - 0,01-0,1

Алюминий - 0,02-0,07

Бор - 0,0001-0,005

Кальций - 0,0005-0,004

Титан - 0,001-0,03

Азот - 0,002-0,01

Фосфор - 0,005-0,12

Ванадий - 0,001-0,08

Ниобий - 0,001-0,05

Хром - 0,01-0,1

Никель - 0,01-0,1

Железо и неизбежные примеси - Остальноеш

| Устройство для автоматической регулировки зазора | 1976 |

|

SU666332A1 |

| Сталь | 1990 |

|

SU1775490A1 |

| Сталь | 1990 |

|

SU1749308A1 |

| СТАЛЬ "КАРТЭКС 400" | 1996 |

|

RU2124575C1 |

| СТАЛЬ | 1991 |

|

RU2020186C1 |

Авторы

Даты

2002-10-10—Публикация

2001-06-29—Подача