Изобретение относится к области точного машиностроения, в частности к способам сборки зубчатых колес, снабженных люфтовыбирающими устройствами, используемых в маломощных, высокоточных приборных редукторах.

Широко известны способы сборки зубчатых колес с люфтовыбирающими устройствами, при которых производится заводка люфтовыбирающего устройства путем взаимного разворота поджимного и основного колеса [1]. Отношение момента люфтовыбирающего устройства к моменту нагрузки на зубчатом колесе должно быть не менее 1,5 [2].

Наиболее близким техническим решением, выбранным в качестве прототипа, является способ сборки зубчатых колес с люфтовыбирающим устройством, при котором производят заводку люфтовыбирающего устройства путем взаимного разворота поджимного и основного колеса и устанавливают упор [2].

Однако известный способ имеет следующие недостатки. Практика эксплуатации зубчатых колес с люфтовыбирающими устройствами показывает, что при наличии смазки на трущихся поверхностях поджимного и основного зубчатых колес часть момента люфтовыбирающего устройства расходуется на преодоление сил трения, которые теоретически трудноопределимы, так как зависят от многих факторов. Заведомая же заводка люфтовыбирающего устройства на значительное превышение момента нагрузки увеличивает статический момент передачи, износ и трение зубьев, что особенно критично для маломощных передач, в которых момент сопротивления вращению определяется в основном моментом трения в зацеплении, а не моментом нагрузки.

Цель изобретения - уменьшение статического момента и увеличение срока службы зубчатой передачи за счет уменьшения потерь на трение, уменьшение разброса величины момента, действующего на зубья колес, обеспечение работоспособности колес в широком интервале температур при минимальных потерях на трение.

Взаимный разворот поджимного и основного колес осуществляют на угол, превышающий угол, создающий тpебуемый момент заводки, и осуществляют взаимное раскручивание основного и поджимного колес до получения требуемого момента на зубьях. После чего ставят упор. Упором может служить технологический штифт или зубья сопряженного колеса зубчатой передачи.

Для обеспечения работоспособности колес в широком интервале температур при минимальных потерях на трение перед заводкой люфтовыбирающего устройства зубчатые колеса охлаждают до минимальной рабочей температуры. При этом заводку люфтовыбирающего устройства можно осуществлять при минимальной рабочей температуре среды.

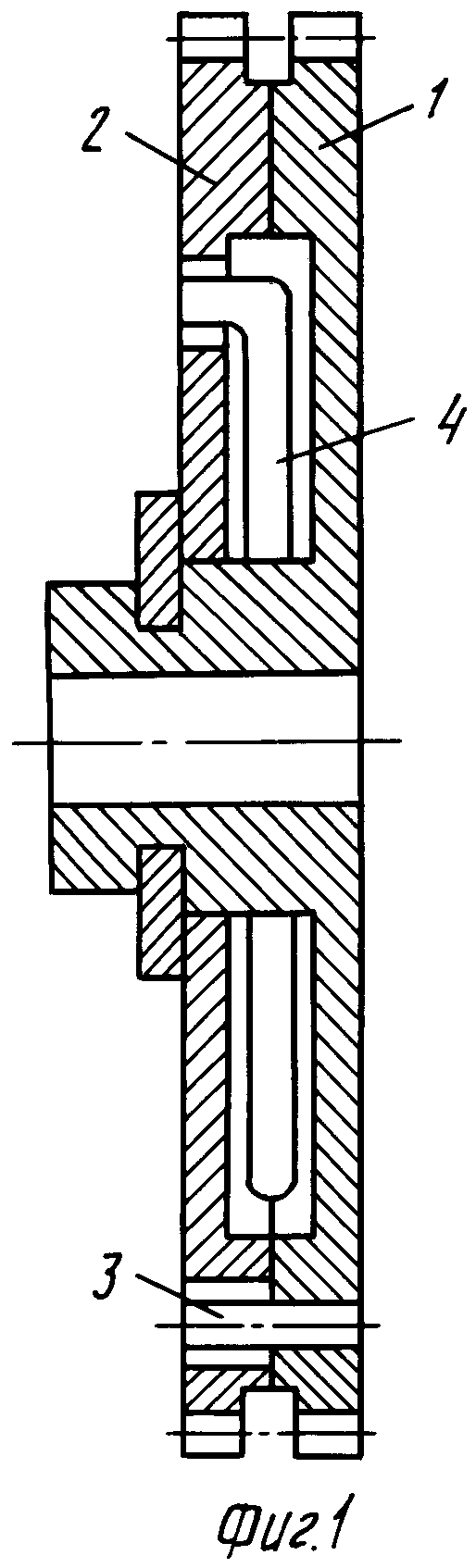

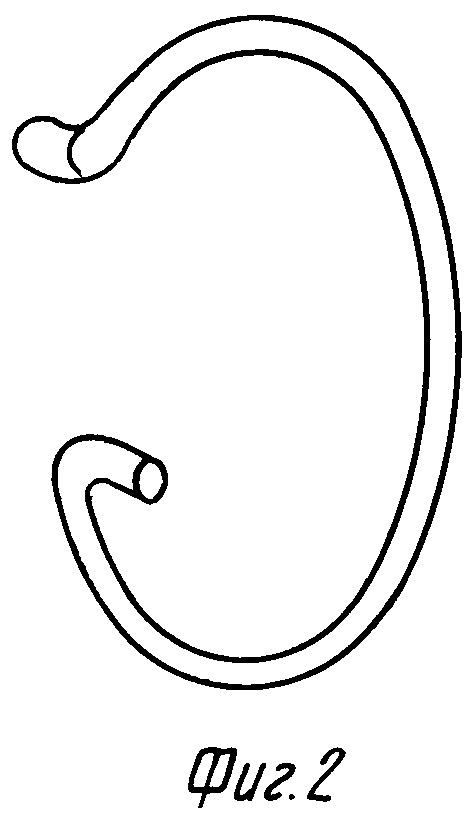

На фиг. 1 показана конструкция разрезного зубчатого колеса с люфтовыбирающим устройством; на фиг.2 - люфтовыбирающее устройство, выполненное в виде пружины кручения.

Зубчатое колесо содержит основное колесо 1 и установленное на нем поджимное колесо 2, связанные упором 3 и люфтовыбирающим устройством, выполненным в виде пружины кручения 4.

Сборка зубчатого колеса происходит следующим образом. Перед установкой упора 3 зубчатое колесо 2 разворачивают относительно основного зубчатого колеса 1 в сторону заводки пружины 4 на угол, превышающий угол, создающий требуемый момент заводки. Далее осуществляют раскручивание пружины 4, позволяя поджимному колесу 2 вращаться относительно основного колеса 1 по направлению действия момента пружины 4 до получения требуемого момента на зубьях. После этого устанавливается упор 3.

| название | год | авторы | номер документа |

|---|---|---|---|

| МЕХАНИЗМ ПОДЪЕМА | 2018 |

|

RU2692323C1 |

| Зубчатое люфтовыбирающее колесо | 1989 |

|

SU1714260A1 |

| ВЕРНЬЕРНО-ШКАЛЬНОЕ УСТРОЙСТВО | 1973 |

|

SU394919A1 |

| ПОВОРОТНЫЙ МЕХАНИЗМ БАШНИ | 2014 |

|

RU2547669C1 |

| ОПОРА КАРДАНОВА ПОДВЕСА ГИРОСТАБИЛИЗАТОРА | 2016 |

|

RU2638101C1 |

| Устройство для натяжения основных нитей на широкополотенном ткацком станке | 1981 |

|

SU1027302A1 |

| Планетарная передача с ограниченным боковым зазором | 1987 |

|

SU1483142A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ И СБОРКИ/РАЗБОРКИ ВОЛНОВОЙ ГЕРМЕТИЧНОЙ ПЕРЕДАЧИ И УСТРОЙСТВО ДЛЯ ИХ ОСУЩЕСТВЛЕНИЯ АБРАМОВА В.А. | 2013 |

|

RU2566584C2 |

| ПОВОРОТНЫЙ МЕХАНИЗМ БАШНИ | 2018 |

|

RU2678397C1 |

| ПОВОРОТНЫЙ МЕХАНИЗМ БАШНИ | 2018 |

|

RU2789364C1 |

Использование: для сборки зубчатых колес, снабженных люфтовыбирающими устройствами, используемых в маломощных, высокоточных приборных редукторах. Цель изобретения - уменьшение статического момента, увеличение срока службы зубчатой передачи за счет уменьшения потерь на трение, уменьшение разброса величины момента, действующего на зубья колес, обеспечение работоспособности колес в широком интервале температур при минимальных потерях на трение. Для этого взаимный разворот поджимного и основного колес осуществляют на угол, превышающий угол, создающий требуемый момент заводки, и осуществляют взаимное раскручивание основного и поджимного колес до получения требуемого момента на зубьях. После этого ставят упор. 2 з.п. ф-лы, 2 ил.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Куцоконь В.А | |||

| Точность кинематических цепей приборов | |||

| Л.: Машиностроение, 1980, с.71-81. | |||

Авторы

Даты

1994-09-30—Публикация

1991-06-28—Подача