Изобретение относится к теплотехнике и может быть использовано для обжига известково-магнезиальных карбонатных пород и для карбонизации цементных сырьевых смесей.

Известен способ обжига карбонатного сырья, в частности известняка, путем дробления, фракционирования, термообработки и обжига при 850-1200оС и удаления углекислого газа в составе продуктов сжигания твердого топлива. Для обжига сырья применяют печи различных типов: шахтные, вращающиеся, кольцевые [1].

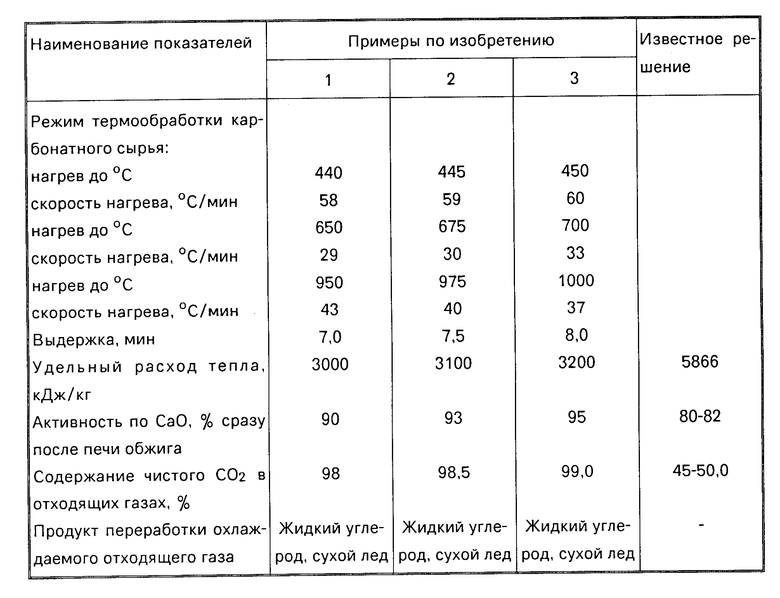

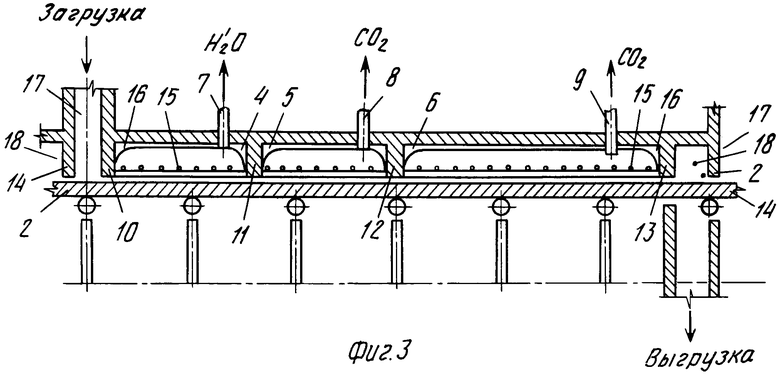

Недостаток способа и применяемых устройств - повышенная загрязненность обожженного сырья продуктами сгорания топлива (золой), неоднородность обжига сырья, снижающая его качество, в частности, активности по CaO в % сразу после печи обжига, пониженное содержание CO2 в отходящих из печи газов (составляет 45-50%), что не позволяет провести утилизацию окиси углерода, а выброс этого газа в атмосферу способствует развитию "парникового эффекта", что наносит существенный вред экологии из-за загрязнения окружающей среды. Кроме того, известные технические решения характеризуются высокими энергозатратами (минимальный расход тепла в кольцевой печи, например, составляет 1400 ккал/кг извести или 5866 кДж/кг).

Наиболее близким к заявленному является устройство для обжига сырьевых гранул, включающее кольцевую печь с вращающимся подом, сферическим подом и системой отопления [2].

Это устройство не обеспечивает надлежащего качества обожженного материала из карбонатного сырья и утилизации углекислого газа, который с продуктами сгорания топлива выбрасывается в атмосферу, вызывая "парниковый эффект". Это устройство характеризуется повышенными энергозатратами.

Цель изобретения - улучшение качества обожженного материала, снижение энергозатрат, повышение содержания двуокиси углерода в газообразном продукте, расширение ассортимента выпускаемой продукции при обеспечении экологически чистой технологии.

Цель достигается тем, что в способе обжига карбонатного сырья путем дробления, фракционирования, термообработки и последующего удаления и охлаждения углеродсодержащего газообразного продукта, термообработку сырья осуществляют тепловым излучением электронагревателей в замкнутых камерах по трехстадийному режиму: нагрев до 440-450оС со скоростью 58-60оС/мин, нагрев до 650-700оС со скоростью 28-33оС/мин, нагрев до 950-1000оС со скоростью 38-43оС/мин с последующей выдержкой 7-8 мин, а в устройстве для обжига карбонатного сырья, включающем кольцевую печь с вращающимся подом, сферическим сводом и системой отопления, кольцевая печь выполнена из ряда по крайней мере двух или трех обжиговых камер с отводящими газовыми каналами и шлюзовыми затворами, а система отопления - в виде электронагревателей, установленных параллельно вращающемуся поду, причем свод камер экранирован полированным покрытием из высоколегированных сталей. Кроме того, с целью осаждения налипающей пыли из обжигаемого материала покрытие свода камер выполнено в виде коронирующего электрода, а поверхность вращающегося пода - в виде осадительного электрода.

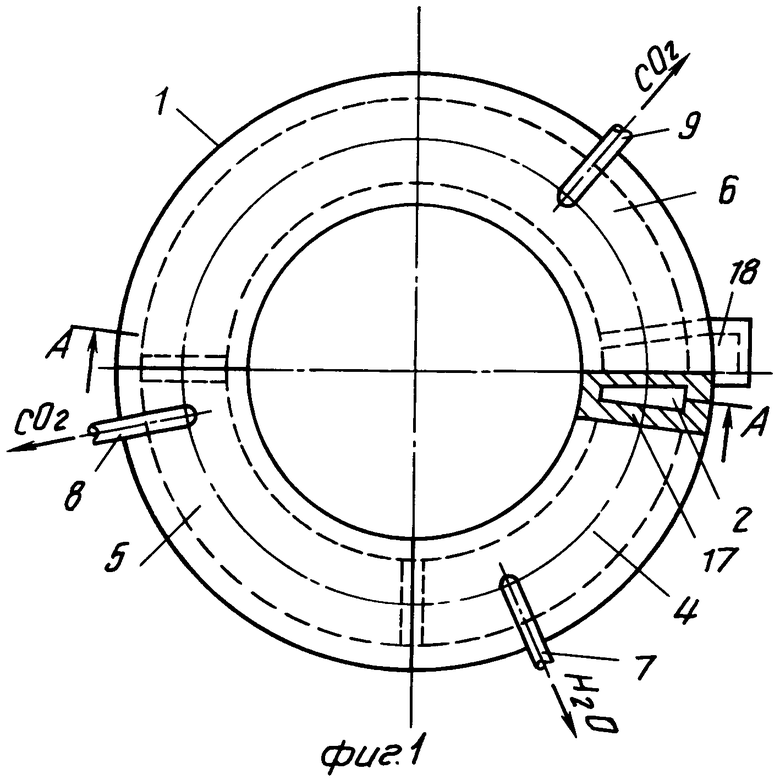

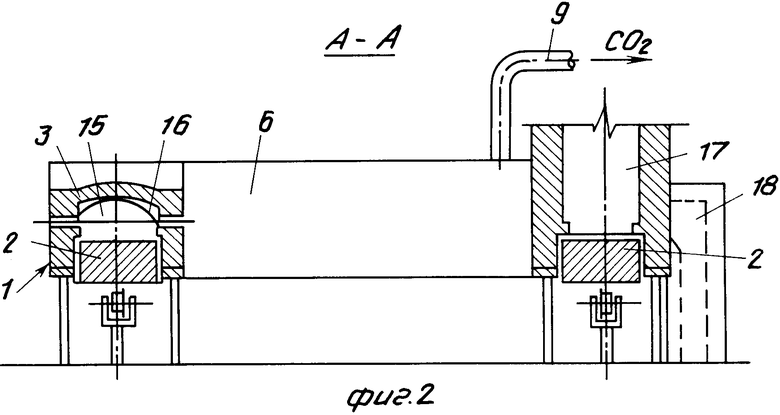

На фиг. 1 изображено предлагаемое устройство, вид сверху; на фиг.2 - разрез А-А на фиг.1; на фиг.3 - схема развертки кольцевой печи по оси пода.

Карбонатное сырье, например известняк, дробят, фракционируют с выделением фракций 0-20 мм и термообрабатывают тепловым излучением электронагревателей в замкнутых камерах по трехстадийному режиму: нагрев до 440-450оС со скоростью 58-60оС/мин, нагрев до 650-700оС со скоростью 28-33оС/мин, нагрев до 950-1000оС со скоростью 38-43оС/мин, затем проводят выдержку при этой температуре 7-8 мин. Выделяющийся углекислый газ CO2 отсасывают практически в чистом виде из замкнутых камер, охлаждают и используют для получения жидкого углерода (с закачкой в баллоны - для газирования воды и других напитков) и для изготовления сухого льда.

Конкретные примеры реализации технического решения и характеристика получаемых продуктов обжига представлены в таблице.

Устройство для обжига карбонатного сырья включает кольцевую печь 1 с вращающимся подом 2 и сферическим сводом 3. Кольцевая печь выполнена из трех камер 4,5,6 (в данном конкретном случае) с отводящими газовыми каналами 7,8,9 и шлюзовыми затворами 10-14. Печь снабжена системой электронагревателей (тэнов) 15, установленных параллельно поверхности вращающегося пода. Свод камер кольцевой печи экранирован полированным покрытием 16 из высоколегированных сталей. Кольцевая печь снабжена загрузочной камерой 17 и выгрузочной камерой 18. Покрытие свода камер выполнено в виде коронирующего электрода, а поверхность вращающегося пода - в виде осадительного электрода.

Устройство работает следующим образом.

После разогрева печи 1 со сферическим сводом 3 тэнами 15 и вывода ее в рабочий режим обжигаемый материал - карбонатное сырье через загрузочную камеру 17 засыпается равномерным слоем на вращающийся под 2 и подвергается по данному режиму тепловой обработке последовательно в камерах 4,5,6 по мере перемещения материала вместе с подом. Через газовый канал 7 отводятся продукты дегидратации породы при нагреве ее до 440-450оС, а через каналы 8 и 9 при нагреве породы соответственно до 650-700оС и 950-1000оС с выдержкой 7-8 мин отводятся продукты декарбонизации сырья - углекислый газ CO2. Эффективность термообработки и технологического процесса декарбонизации усиливается отражательным экранированным покрытием 16 свода, выполненным из высоколегированной стали. Для осаждения пыли в обжиговых камерах кольцевой печи создают электрическое поле за счет выполнения покрытия свода в виде коронирующего электрода и поверхности вращающегося пода в виде осадительного электрода (по принципу работы однозонного электрофильтра). Это препятствует налипанию пылевых частиц на полированную поверхность покрытия свода, причем эти частицы осаждаются на поверхность вращающегося пода печи.

В процессе обжига карбонатного сырья шлюзовые затворы 10-14 препятствуют перетоку газовых потоков из камеры в камеру и в окружающую среду, что обеспечивает обжиг сырья практически в изолирующих условиях. Выделяющийся углекислый газ CO2 без доступа воздуха через каналы 8 и 9 извлекается, охлаждается, накапливается и подвергается дальнейшей переработке - в жидкую углекислоту и твердый продукт (сухой лед), а декарбонизированное сырье (известь) выгружается через камеру 18.

Жидкую двуокись углерода получают по известной технологии путем сжатия углекислого газа с температурой 20±2оС при давлении около 6 МПа, а сухой лед получают при атмосферном давлении путем охлаждения углекислого газа при отрицательной температуре - 78,515оС.

При обжиге карбонатных пород, в частности известняка, получают известь с активностью 90-95% по CaO сразу после печи обжига. Удельный расход тепла составляет 3000-3200 кДж/кг извести. Содержание чистого углерода в отходящих газах составляет 98-90%, что позволяет перерабатывать этот газ сразу после его охлаждения в жидкий углерод и сухой лед.

Предотвращение выбросов отходящих газов в окружающую среду с CO2 обеспечивает безотходность технологии, которая становится экологически чистой. А получение, помимо извести с повышенной активностью по CaO, жидкого углерода и сухого льда направлено на расширение ассортимента выпускаемой продукции.

Трехстадийный режим термообработки карбонатного сырья по температуре и скоростям нагрева подобран экспериментальным путем. Этот режим обеспечивает наилучшие условия декарбонизации с учетом роста сопротивления передаче тепла и замедления диффузии углекислого газа через все увеличивающийся слой обожженного материала в окружающее печное пространство.

Любое отклонение от технологических параметров обжига, защищаемых совокупностью отличительных признаков формулы изобретения, ухудшает качество извести по CaO в %, повышает удельные энергозатраты, уменьшает выделение углекислого газа CO2. Это относится и к отличительной части устройства.

Кроме того, CO2 - газ, который в наибольшей степени обеспечивает передачу тепла лучеиспусканием, что особенно важно в отсутствии запыленности печного пространства, это условие обеспечивается созданием электростатического поля. А особенность применяемого покрытия свода из высоколегированных сталей с полированной экранированной поверхностью заключается в отражающей, а не поглощающей способности.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ОКСИДА МАГНИЯ | 2015 |

|

RU2602137C1 |

| Кольцевая печь для обжига керамзита | 1990 |

|

SU1795246A1 |

| СПОСОБ И УСТРОЙСТВО ТЕРМОХИМИЧЕСКОЙ УТИЛИЗАЦИИ ГОРЮЧИХ ОТХОДОВ В ВЕРТИКАЛЬНОЙ ДВУХШАХТНОЙ ПЕЧИ ОБЖИГА КАРБОНАТНЫХ МАТЕРИАЛОВ | 2023 |

|

RU2815308C1 |

| Способ изготовления электродных узлов электрофильтров | 1976 |

|

SU704644A1 |

| СПОСОБ РАЗЛОЖЕНИЯ КАРБОНАТОВ | 2010 |

|

RU2437834C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТВЕРДЫХ И ЖИДКИХ ОТХОДОВ ПРОИЗВОДСТВА И ПОТРЕБЛЕНИЯ В ТЕРМИЧЕСКОЙ ПЛАЗМЕ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2575719C2 |

| Установка для исследования осаждения твердых частиц, содержащихся в автомобильных выхлопах, в электрическом поле | 2022 |

|

RU2817289C1 |

| Способ получения металлизованных окатышей | 2017 |

|

RU2688765C1 |

| СПОСОБ ОБЖИГА МЕЛКОДИСПЕРСНЫХ КАРБОНАТНЫХ МАТЕРИАЛОВ | 2019 |

|

RU2723793C1 |

| Установка для переработки карбонатного материала | 1981 |

|

SU1263601A1 |

Сущность изобретения: в способе обжига карбонатное сырье дробят, фракционируют и термообрабатывают по трехстадийному режиму: нагрев до 440-450°С со скоростью 58-60°С/мин, нагрев до 650-700°С со скоростью 28-33°С/мин, нагрев до 950-1000°С со скоростью 38-43°С/мин с последующей выдержкой 7-8 мин. В устройстве для обжига карбонатного сырья кольцевая печь выполнена из ряда обжиговых камер с отводящими газовыми каналами и шлюзовыми затворами. Электронагреватели установлены параллельно вращающемуся поду. Свод камер экранирован полированным покрытием из высоколегированных сталей. Покрытие свода камер выполнено в виде коронирующего электрода, а поверхность вращающегося пода-в виде осадительного электрода. 2 с. и 1 з.п.ф-лы, 3 ил., 1 табл.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| КОЛЬЦЕВАЯ ПЕЧЬ | 0 |

|

SU273245A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

Авторы

Даты

1994-09-30—Публикация

1991-11-25—Подача