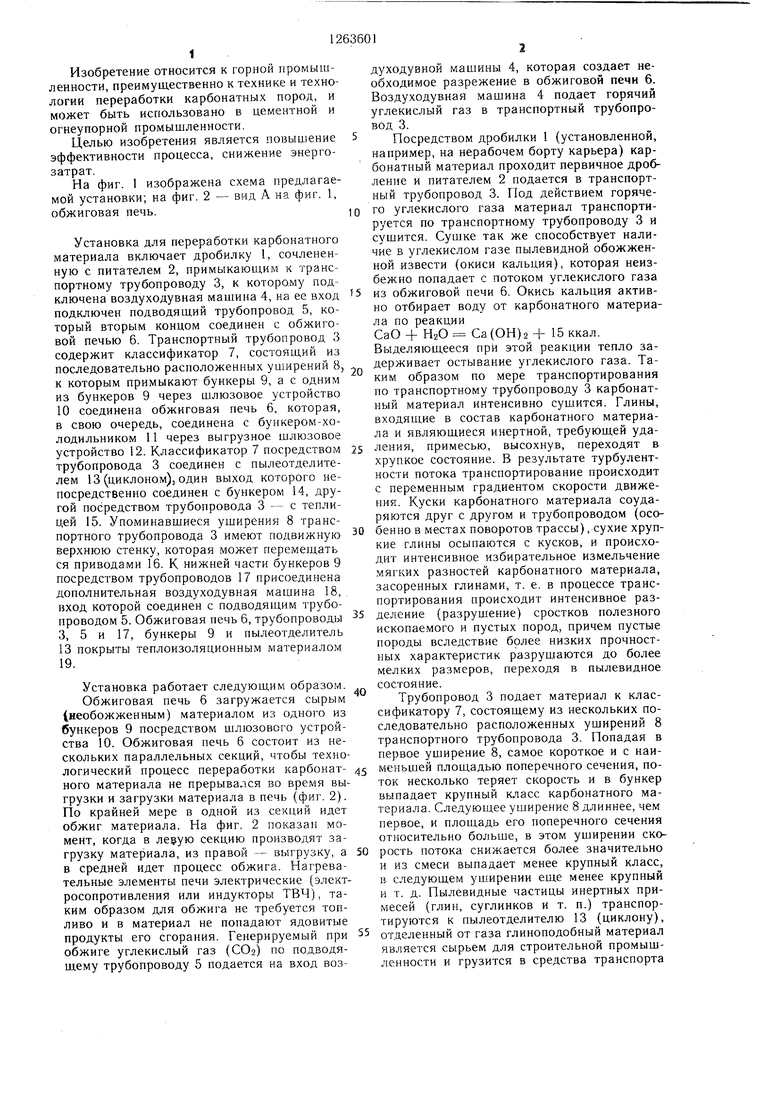

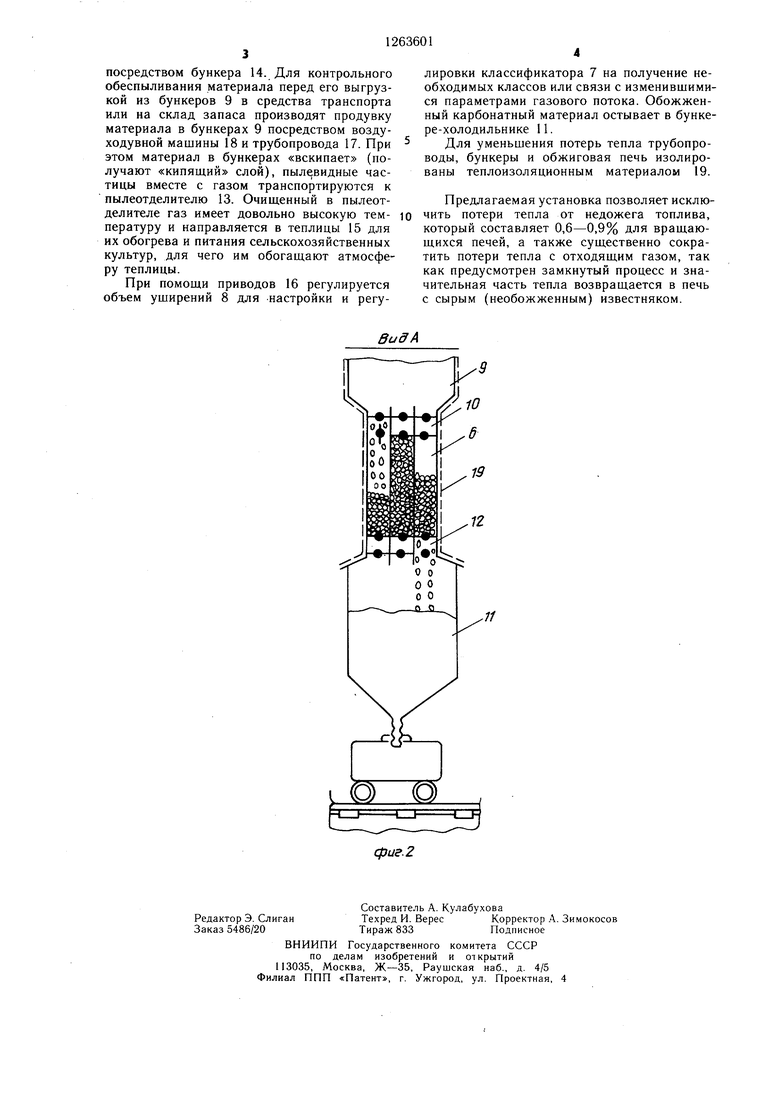

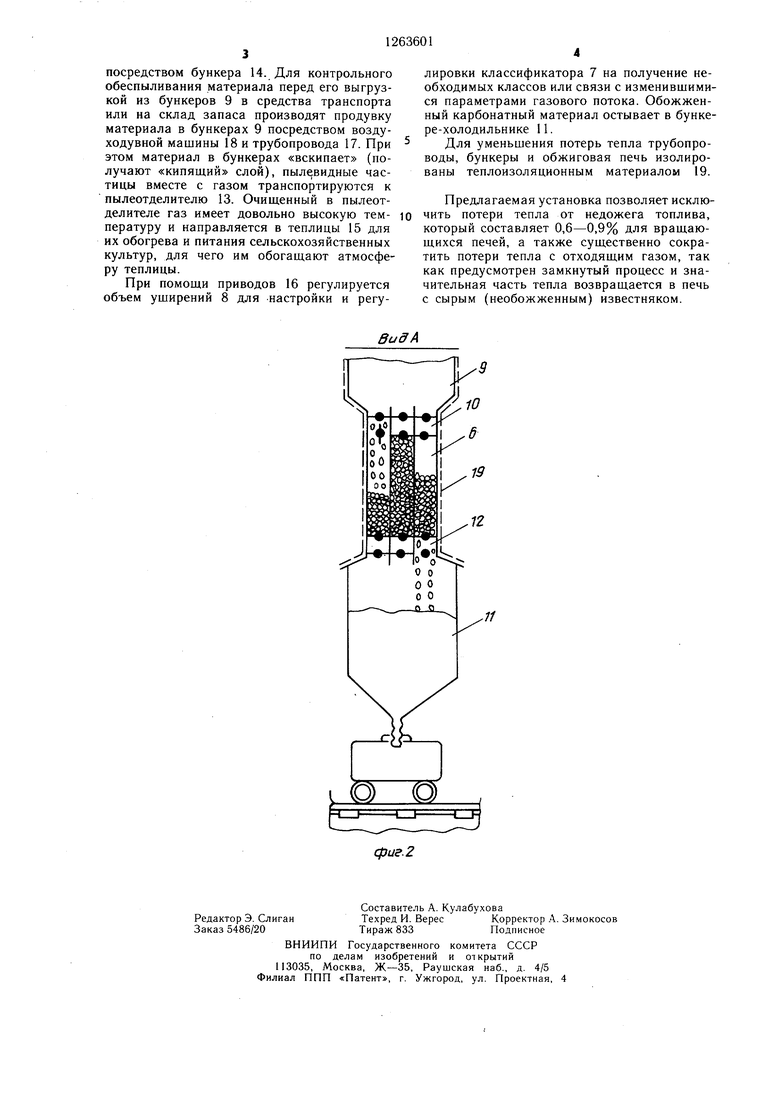

Изобретение относится к горной промышленности, преимущественно к технике и технологии переработки карбонатных пород, и может быть использовано в цементной и огнеупорной промышленности. Целью изобретения является повышение эффективности процесса, снижение энергозатрат. На фиг. 1 изображена схема предлагаемой установки; на фиг. 2 - вид А на фиг. 1, обжиговая печь. Установка для переработки карбонатного материала включает дробилку 1, сочлененную с питателем 2, примыкаюш,им к транспортному трубопроводу 3, к которому под ключена воздуходувная машина 4, на ее вход подключен подводящий трубопровод 5, который вторым концом соединен с обжиговой печью 6. Транспортный трубопровод 3 содержит классификатор 7, состоящий из последовательно расположенных уширений 8, к которым примыкают бункеры 9, а с одним из бункеров 9 через шлюзовое устройство 10 соединена обжиговая печь 6, которая, в свою очередь, соединена с бункером-холодильником 11 через выгрузное шлюзовое устройство 12. Классификатор 7 посредством трубопровода 3 соединен с пылеотделителем 13 (циклоном), один выход которого непосредственно соединен с бункером 14, другой посредством трубопровода 3 - с теплицей 15. Упоминавшиеся уширения 8 транспортного трубопровода 3 имеют подвижную верхнюю стенку, которая может перемещать ся приводами 16. К нижней части бункеров 9 посредством трубопроводов 17 присоединена дополнительная воздуходувная машина 18, 15ХОД которой соединен с подводящим трубопроводом 5. Обжиговая печь 6, трубопроводы 3, 5 и 17, бункеры 9 и пылеотделитель 13 покрыты теплоизоляционным материалом 19 Установка работает следующим образом. Обжиговая печь 6 загружается сырым (необожженным) материалом из одного из 5ункеров 9 посредством шлюзового устройства 10. Обжиговая печь 6 состоит из нескольких параллельных секций, чтобы технологический процесс переработки карбонатного материала не прерывался во время выгрузки и загрузки материала в печь (фиг. 2). По крайней мере в одной из секций идет обжиг материала. На фиг. 2 показан момент, когда в секцию производят загрузку материала, из правой - выгрузку, а в средней идет процесс обжига. Нагревательные элементы печи электрические (электросопротивления или индукторы ТВЧ), таким образом для обжига не требуется топливо и в материал не попадают ядовитые продукты его сгорания. Генерируемый при обжиге углекислый газ (СО2) по подводящему трубопроводу 5 подается на вход воздуходувной рлашины 4, которая создает необходимое разрежение в обжиговой печи 6. Воздуходувная машина 4 подает горячий углекислый газ в транспортный трубопровод 3. Посредством дробилки 1 (установленной, например, на нерабочем борту карьера) карбонатный материал проходит первичное дробление и питателем 2 подается в транспортный трубопровод 3. Под действием горячего углекислого газа материал транспортируется по транспортному трубопроводу 3 и сушится. Сушке так же способствует наличие в углекислом газе пылевидной обожженной извести (окиси кальция), которая неизбежно попадает с потоком углекислого газа из обжиговой печи 6. Окись кальция активно отбирает воду от карбонатного материала по реакции СаО + НаО Са(ОН)2 + 15 ккал. Выделяющееся при этой реакции тепло задерживает остывание углекислого газа. Таким образом по мере транспортирования но транспортному трубопроводу 3 карбонатный материал интенсивно сушится. Глины, входящие в состав карбонатного материала и являющиеся инертной, требующей удаления, примесью, высохнув, переходят в хрупкое состояние. В результате турбулентности потока транспортирование происходит с переменным градиентом скорости движения. Куски карбонатного материала соударяются друг с другом и трубопроводом (особенно в местах поворотов трассы), сухие хрупкие глины осыпаются с кусков, и происходит интенсивное избирательное измельчение мягких разностей карбонатного материала, засоренных глинами, т. е. в процессе транспортирования происходит интенсивное разделение (разрушение) сростков полезного ископаемого и пустых пород, причем пустые породы вследствие более низких прочностных характеристик разрушаются до более мелких размеров, переходя в пылевидное состояние. Трубопровод 3 подает материал к классификатору 7, состоящему из нескольких последовательно расположенных ущирений 8 транспортного трубопровода 3. Попадая в первое уширение 8, самое короткое и с наименьшей площадью поперечного сечения, поток несколько теряет скорость и в бункер выпадает крупный класс карбонатного материала. Следующее уширение 8 длиннее, чем первое, и площадь его поперечного сечения относительно больше, в этом уширений скорость потока снижается более значительно и из смеси выпадает менее крупный класс, в следующем ущ.ирении еще менее крупный и т. д. Пылевидные частицы инертных примесей (глин, суглинков и т. п.) транспортируются к пылеотделителю 13 (циклону). отделенный от газа глиноподобный материал является сырьем для строительной промышленности и грузится в средства транспорта

посредством бункера 14. Для контрольного обеспыливания материала перед его выгрузкой из бункеров 9 в средства транспорта или на склад запаса производят продувку материала в бункерах 9 посредством воздуходувной машины 18 и трубопровода 17. При этом материал в бункерах «вскипает (получают «кипящий слой), пылевидные частицы вместе с газом транспортируются к пылеотделителю 13. Очищенный в пылеотделителе газ имеет довольно высокую температуру и направляется в теплицы 15 для их обогрева и питания сельскохозяйственных культур, для чего им обогащают атмосферу теплицы. При помощи приводов 16 регулируется объем уширений 8 для настройки и регулировки классификатора 7 на получение необходимых классов или связи с изменившимися параметрами газового потока. Обожженный карбонатный материал остывает в бункере-холодильнике П.

Для уменьшения потерь тепла трубопроводы, бункеры и обжиговая печь изолированы теплоизоляционным материалом 19.

Предлагаемая установка позволяет исключить потери тепла от недожега топлива. который составляет 0,6-0,9% для вращающихся печей, а также существенно сократить потери тепла с отходящим газом, так как предусмотрен замкнутый процесс и значительная часть тепла возвращается в печь с сырым (необожженным) известняком.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ переработки отходов карбонатного производства и установка для его осуществления | 1981 |

|

SU969316A1 |

| Способ переработки карбонатных горных пород | 1984 |

|

SU1232804A1 |

| СПОСОБ ОБЖИГА КАРБОНАТНОГО СЫРЬЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2020398C1 |

| Обжиговая установка для переработки ртутного сырья | 1981 |

|

SU996497A1 |

| СПОСОБ И УСТРОЙСТВО ТЕРМОХИМИЧЕСКОЙ УТИЛИЗАЦИИ ГОРЮЧИХ ОТХОДОВ В ВЕРТИКАЛЬНОЙ ДВУХШАХТНОЙ ПЕЧИ ОБЖИГА КАРБОНАТНЫХ МАТЕРИАЛОВ | 2023 |

|

RU2815308C1 |

| СПОСОБ ПЕРЕРАБОТКИ МИНЕРАЛЬНОГО СЫРЬЯ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ (ВАРИАНТЫ) | 2008 |

|

RU2402499C2 |

| Установка для обжига цементного клинкера | 1990 |

|

SU1763833A1 |

| УСТАНОВКА ДЛЯ ПОМОЛА И ОБЖИГА МИНЕРАЛЬНОГО СЫРЬЯ | 1993 |

|

RU2083937C1 |

| Способ обжига пыли от переработки ртутного сырья и установка для обжига пыли | 1984 |

|

SU1182088A1 |

| Способ обжига карбонатного материала в прямоточно-противоточной печи с двумя шахтами | 2019 |

|

RU2724835C1 |

УСТАНОВКА ДЛЯ ПЕРЕРАБОТКИ КАРБОНАТНОГО МАТЕРИАЛА, содержащая обжиговую печь, систему трубопроводов, классификатор, воздуходувную машину, пылеотделитель, отличающаяся тем, что, с целью повышения эффективности процесса, снижения энергозатрат, обжиговая печь соединена с воздуходувной машиной, классификатор выполнен в виде последовательно расположенных уширений транспортного трубопровода с ступенчато увеличивающимися длиной и площадью поперечного сечения, бункеры снабжены дополнительной воздуходувной машиной, вход которой соединен с обжиговой печью, а выход - с бункерами классификатора, причем под печью установлен бункер-холодильник, под пылеотделителем установлен погрузочный бункер, а выход пылеотделителя соединен с тепличным хозяйством.

| Устройство для перегрузки породы от экскаватора на конвейер | 1974 |

|

SU606790A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1986-10-15—Публикация

1981-05-25—Подача