Изобретение относится к технологии углеродного сорбента на основе поливинилиденхлорида и может быть использовано в процессах очистки газов и паров от низкомолекулярных плохосорбирующихся веществ, таких как, например, углекислый газ, хлористый этил, инертные газы - криптон, ксенон и др.

Известен способ получения углеродного сорбента, включающий прессование поливинилиденхлорида с т. пл. 80-120оС при 60-80оС, его дробление, термическую обработку частиц вы интервале 130-350оС со скоростью подъема температуры 2 град/мин (120 град/ч), коксование при 450-500оС, активирование водяным паром при 800оС.

Недостаток способа заключается в том, что получаемый сорбент характеризуется развитым объемом микропор относительно крупных размеров с радиусами 0,8-0,9 нм. Это делает недостаточно эффективным использование такого сорбента при поглощении низкомолекулярных плохосорбирующихся веществ, таких как углекислый газ, хлористый этил, йодистый метил и других имеющих относительно малый радиус молекул (0,4-0,6 нм) и поэтому плохоудерживаемых крупными микропорами. Другой недостаток получаемых сорбентов заключается в том, что последние имеют относительно невысокую (до 70-78%) механическую прочность, разрушаются и пылят.

Целью изобретения является повышение механической прочности и адсорбционной емкости сорбента по низкомолекулярным плохосорбирующимся веществам - углекислому газу, хлористому этилу, инертным газам.

Поставленная цель достигается предлагаемым способом, включающим прессование поливинилиденхлорида с т.пл. 130-150оС сначала при комнатной температуре, затем при 110-130оС, дробление спрессованных брикетов и их последующую термическую обработку в интервале температур от комнатной до 800-900оС со скоростью подъема температуры 1-5 град/ч в интервале температур 130-280оС.

Отличие предлагаемого способа от прототипа состоит в том, что используют поливинилиденхлорид с т.пл. 130-150оС, прессование ведут сначала при комнатной температуре, а затем при 110-130оС, термообработку в интервале температур 130-280оС осуществляют со скоростью подъема температуры 1-5 град/ч.

Сущность предлагаемого способа состоит в следующем.

Берут поливинилиденхлорид с т.пл. 130-150оС, насыпают в пресс-формы и прессуют на гидравлическом прессе сначала при комнатной температуре, затем при повышенной 110-130оС (давление 1000-1500 кг/см2). Полученный продукт (пластины, диски, шарики и др. ) дробят на щековой дробилке до размера частиц 1-5 мм. Частицы помещают в реторту (печь) и нагревают в атмосфере инертного газа (или в вакууме) от комнатной до температуры 800-900оС, при скорости подъема в интервале максимального газовыделения 130-280оС, равной 1-5 град/ч. При конечной температуре продукт выдерживают 5-20 мин, затем реторту охлаждают, а полученный соpбент выгружают и определяют адсорбционную емкость по плохосорбирующимся газам, прочность, плотность, зольность и т.д.

В данном способе отсутствует процесс парогазовой активации, а пористая структура формируется только за счет разложения поливинилиденхлорида и удаления хлористого водорода.

Было изучено влияние качества исходного сырья-полимера, (а именно температуры его плавления и разложения), режимов прессования, способов дробления спрессованных брикетов и скорости нагрева при термической обработке на эффективность поглощения получаемого сорбента по плохосорбирующимся веществам и механическую прочность на истирание.

В результате проведения многочисленных экспериментов было установлено, что на качество получаемых сорбентов существенного влияния не оказывают температура разложения полимера, удельное давление и выдержка при прессовании, а также скорость подъема температуры от 280 до 800-900оС.

Определяющими являются использование полимера с относительно высокой температурой плавления, а именно 130-150оС, а также температурные режимы его прессования и скорость нагрева в интервале 130-280оС (в зоне максимального до 90% выделения хлористого водорода).

Использование поливинилиденхлорида с т. пл. 130-150оС и двойного (ступенчатого) прессования при комнатной и затем повышенной до 110-130оС температуре дает возможность сильно уплотнить полимер (без растекания и выдавливания), а медленный режим подъема температуры в интервале 130-280оС обеспечивает равномерное удаление хлористого водорода и образование мельчайших микропор с радиусами 0,4-0,6 нм.

Получаемая однородно-мелкопористая структура при высокой гравиметрической плотности 0,7-0,8 г/см3 (за счет двухступенчатого прессования) обусловливает и высокую емкость сорбента по плохосорбирующимся низкомолекулярным веществам. Отсутствие вздутий, микротрещин повышает прочность частиц до 98-98,5% по ГОСТу 16188-70.

П р и м е р 1. Берут 1,0 кг поливинилиденхлорида, имеющего т.пл. 130оС. Полимер засыпают в цилиндрическую пресс-форму диаметром 80 мм и прессуют на гидравлическом прессе при комнатной (18-20оС) температуре и давлении 1000 кг/см2, выдержка при этом составляет 1-2 ми н. Затем пресс-форму нагревают (включая спирали) до 120оС и еще раз прессуют при давлении 1200 кг/см3 (выдержка 3 мин).

Пластины дробят на щековой дробилке до размера частиц 1-5 мм, отсеивают от более мелкой фракции на сите 1,0 мм. Фракцию 1-5 мм засыпают в реторту и начинают нагревать до 130оС за 2 ч, далее скорость подъема от 130-280оС выдерживают 1 град/ч). От 280 до 800оС реторту нагревают со скоростью 30 град/ч. При 800оС продукт выдерживают 10 мин, затем реторту охлаждают, а частицы сорбента выгружают и анализируют. В реторту для направленного удаления хлористого водорода подают любой инертный газ (аргон, азот и др.). Характеристика полученного углеродного адсорбента приведена в табл.1.

Примеры 2-5 аналогичны примеру 1, за исключением температуры плавления поливинилиденхлорида (см. табл.1).

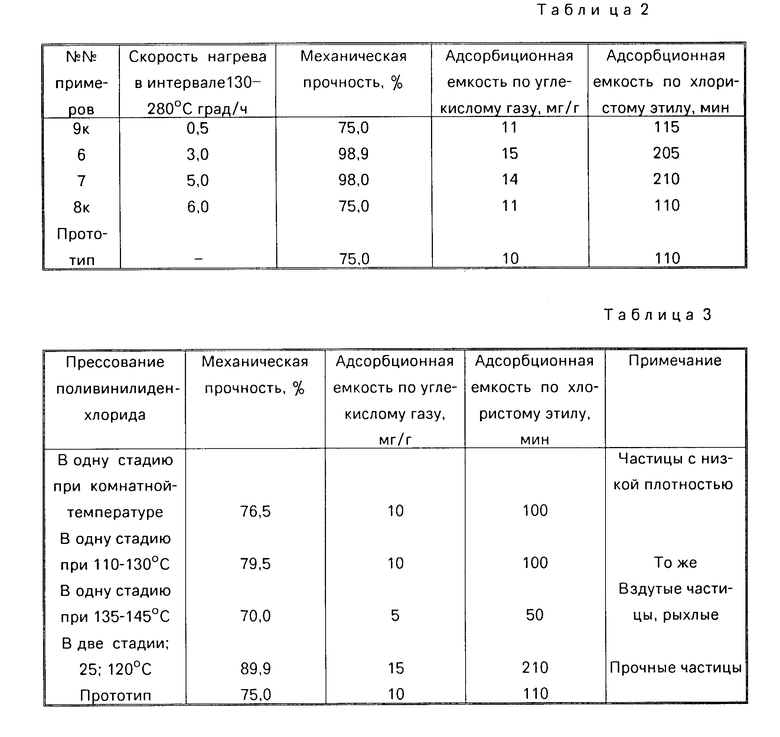

П р и м е р 6. Берут 1,0 кг поливинилиденхлорида с т.пл. 140оС, прессуют, как в примере 1, а раздробленный продукт помещают в сушильный шкаф. Температуру в сушильном шкафу до 130оС поднимают за 2,0 ч. Затем от 130 до 280оС подъем температуры осуществляют со скоростью 3,0 град/ч. Шкаф остужают до 60-70оС, уголь выгружают и помещают во вращающуюся электропечь. Уголь пропускают через печь, нагретую до 850оС, выгружают и анализируют. Характеристика полученного углеродного сорбента приведена в табл.2.

Примеры 7-9 аналогичны примеру 6, за исключением скорости подъема температуры в интервале температур 130-280оС.

В табл. 3 приведены результаты экспериментов по влиянию режима прессования поливинилиденхлорида на качество сорбента. Пример брали с т.пл. 140оС, скорость подъема температуры в интервале 130-280оС проводили, равной 2,0 град/ч.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНОГО ВОЛОКНИСТОГО АДСОРБЕНТА | 1992 |

|

RU2049168C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДРОБЛЕНОГО АКТИВНОГО УГЛЯ | 1997 |

|

RU2105714C1 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВНОГО УГЛЯ | 1995 |

|

RU2083491C1 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВНОГО УГЛЯ | 1993 |

|

RU2031837C1 |

| СПОСОБ ПОЛУЧЕНИЯ СФЕРИЧЕСКОГО УГЛЕРОДНОГО АДСОРБЕНТА | 1982 |

|

RU2073642C1 |

| ФИЛЬТРУЮЩИЙ ЭЛЕМЕНТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1992 |

|

RU2027474C1 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВНОГО УГЛЯ | 1993 |

|

RU2049054C1 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВНОГО УГЛЯ | 2001 |

|

RU2184080C1 |

| СПОСОБ ПОЛУЧЕНИЯ СФЕРИЧЕСКОГО АКТИВНОГО УГЛЯ | 1993 |

|

RU2036141C1 |

| ПЕЧЬ ДЛЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ УГЛЕРОДСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2000 |

|

RU2158401C1 |

Изобретение относится к получению углеродного сорбента. Поливинилиденхлорид с т.пл. 130 - 150°С прессуют сначала при комнатной температуре, а затем при 110 - 130°С. Дробят и нагревают от комнатной температуры до 800 - 900°С, причем нагревание от 130 до 280°С осуществляют со скоростью подъема температуры 1 - 5 град/ч. 3 табл.

СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНОГО СОРБЕНТА, включающий прессование поливинилиденхлорида, дробление его и последующую термическую обработку в интервале температур от комнатной до 800 - 900oС, отличающийся тем, что используют поливинилиденхлорид с температурой плавления 130 - 150oС, прессование ведут сначала при комнатной температуре, а затем при 110 - 130oС, и термообработку в интервале температур 130 - 280oС осуществляют со скоростью подъема температуры 1 - 5 град./ч.

| Устройство для устранения мешающего действия зажигательной электрической системы двигателей внутреннего сгорания на радиоприем | 1922 |

|

SU52A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1994-10-15—Публикация

1993-03-01—Подача