Изобретение относится к соединению полимерных материалов и может найти применение при изготовлении слоистых изделий из разнородных листовых термопластов, в частности при изготовлении многослойных лицевых частей защитных масок разового использования.

Известен термопрессовый агрегат для изготовления многослойных лицевых частей защитных масок разового использования, содержащий материалопередающий блок, слоенаборный узел, термоциклирующий узел, формовочно-прессовый блок, кромкоотделочный блок, отсечной блок, облоесборник и деталеприемник.

Недостатком известного агрегата является то, что его термоциклический узел образован припрессовыми нагревателями, не связанными со средствами принудительного термического разрушения прошедших прессование листов конструкционных термопластов, что обуславливает возможность чрезмерной нерегулируемой задержки пребывания листов термопласта в термонапряженном состоянии, придающем выходящим после прессования изделиям формонеустойчивость.

Наиболее близким по технической сущности к изобретению является термопрессовая линия для изготовления многослойных лицевых частей защитных масок разового использования, содержащая материалоподающий узел, термоциклическую систему с термонагрузочным узлом, слоенаборный узел, выполненный в виде набора пакетируемых роликов, многоручьевую транспортную систему, многоручьевой формовочно-прессовый блок с терморазгрузочными пуансонами и матрицами, многоручьевой кромкоотделочный блок с обтюратороприварочными устройствами, многоручьевой сборкоотсечный блок и размещенные на конечном участке транспортной системы сборкоприемник и облоенакопитель.

Недостатком известной линии заключается в том, что в ней не предусмотрена предварительная механическая разгрузка конструкционных материалов и их термическая разгрузка, которая могла бы предохранить материалы от возникновения чрезмерных механических и термических напряжений. Кроме того, в известной линии термоциклическая система не содержит терморазгрузочного узла, что обуславливает возможность временной задержки пребывания обрабатываемых термопластов в термонагруженном состоянии, предающем сформованным изделиям формонеустойчивость.

Данная линия позволяет предохранить возникновение в материалах механических и термических напряжений и повысить формоустойчивость сформованных изделий.

Это достигается тем, что с термопрессовой линии для изготовления многослойных лицевых частей защитных масок разового использования, содержащей материалоподающий узел, термоциклическую систему с термонагрузочным узлом, слоенаборный узел, выполненный в виде набора пакетирующих роликов, многоручьевую транспортную систему, многоручьевой формовочно-прессовый блок с терморазгрузочными пуансонами и матрицами, многоручьевой кромкоотделочный блок с обтюратороприварочными устройствами, многоручьевой сборкоотсечный блок и размещенные на конечном участке транспортной системы сборкоприемник и облоенакопитель, согласно изобретению материалоподающий узел снабжен устройствами предварительной механической разгрузки лицевого и изнаночного материалов, каждое из которых выполнено в виде боково-контурного надсекателя, и устройством предварительной термической разгрузки прокладочного материала, выполненным в виде криостата с влагоотделительным элементом, а термоциклическая система снабжена установленным после формовочно-прессового блока терморазгрузочным узлом, выполненным в виде конвектора. Такое выполнение линии позволяет предохранить материалы от возникновения чрезмерных механических и термических напряжений, повысить формоустойчивость изделия.

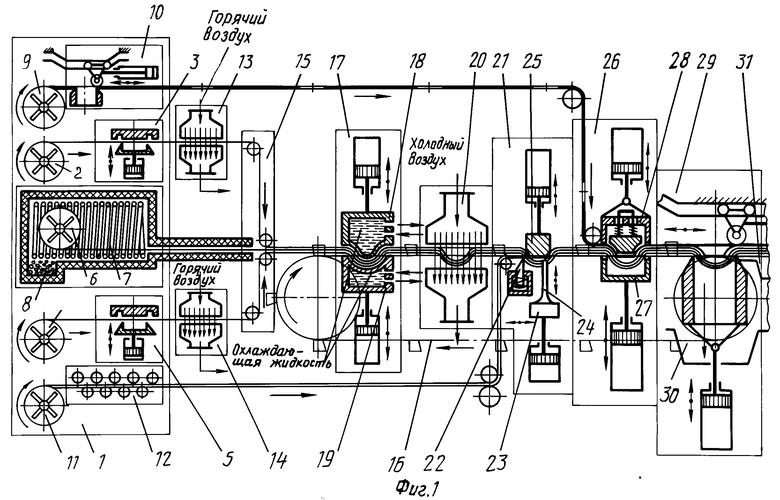

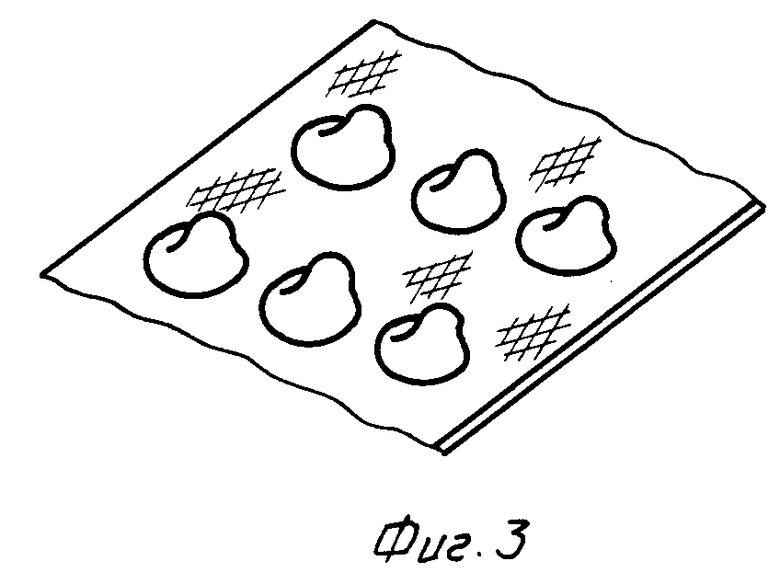

На фиг.1 изображена структурная схема линии; на фиг.2 - схематичный вид образца продукции, производимой на описываемой линии; на фиг.3 - плоскость многослойного настила конструкционных материалов со сформованными полуфабрикатами лицевых частей; вид сверху.

Термопрессовая линия для изготовления многослойных лицевых частей защитных масок разового использования содержит материалоподающий узел 1 для размещения запаса конструкционных материалов, включающий рулонодержатель 2 для размещения полотнища силового изнаночного поверхностно-фильтрационного материала, сопряженный с многоручьевым устройством 3 предварительной механической разгрузки этого материала, рулонодержатель 4 для размещения полотнища силового лицевого материала с такими же поверхностно-фильтрационными свойствами, сопряженный с таким же многоручьевым устройством 5 предварительной механической разгрузки этого материала. Устройства 4 и 5 выполнены в виде батарейного бойкового контурного надсекателя. Узел 1 включает также рулонодержатель 6 для размещения полотнища рабочего прокладочного электроактивированного материала с суперфильтрационными свойствами, сопряженный с устройством 7 предварительной термической разгрузки этого материала, выполненным в виде криостата с влагоудалительным элементом 8, например сорбционного типа, рулонодержатель 9 для размещения полотнища обтюрирующего материала, сопряженный с многоручьевым контуронаметочным устройством 10, которое выполнено в виде батарейного прокатно-ножевого раскраивателя. Кроме этого, узел 1 оснащен батарейным бобинодержателем 11 для размещения набора лент металлопружинного материала в полимерной оболочке, сопряженным с многоручьевым устройством 12. Линия содержит также равновесно теплобалансную термоциклирующую систему. Входное звено этой системы образовано термонагрузочными узлами 13, 14 скомпанованными из нагревателей, например тепловентиляторов, установленных на ветвях вывода из материалоподающего узла полотнищ изнаночного и лицевого материалов. После входного звена термоциклирующей системы в линии размещен слоенаборный узел 15, образованный набором пакетирующих роликов. На выходе из слоенаборного узла 15 размещена многоручьевая транспортная система 16 для подачи формируемого изотермического многослойного настила в многоручьевую станочно-обрабатывающую цепочку. Указанная транспортная система 16 образована клуповым конвейером с электроизолированными грузонесущими клупами. В многоручьевую станочно-обрабатывающую цепочку включен размещенный на ее начальном участке многоручьевой формовочно-прессовый блок 17 с батареями терморазгрузочных пуансонов 18 и матриц 19, подключенных и к контурам (на чертеже не показаны) циркуляции жидкого хладагента. После формовочного прессового блока 17 размещено концевое звено термоциклирующей системы, образованное дополнительно включенным в нее терморазгрузочным узлом 20, который выполнен в виде конвектора, подсоединенного к контуру (на чертеже не показан) циркуляции осушенного хладагента, например охлажденного воздуха. После терморазгрузочного узла 20 термоциклирующей системы расположен многоручьевой блок 21. Блок 21 образован многолезвийным высекателем 22 зажимов, сопряженным с многоруким точечно-сварочным манипулятором 23 кареточного типа, который оснащен ультразвуковыми сварочными зондами 24, сопряженными с батарей звукоприемников 25. На выходе из блока 21 смонтирован многоручьевой кромкоотделочный блок 26, включающий обтюратороприварочные устройства, состоящие из батареи параболических звукоприемных воронок 27, сопряженных с батареей бандажных звуководов 28. После кромкоотделочного блока 26 размещен образующий концевой участок станочно-обрабатывающей цепочки многоручьевой сборкоотсечной блок 29, который образован батарейным прокатно-ножевым раскраивателем, сопряженным с размещенным на конечном участке транспортной системы 16 сборкоприемником 30. Кроме сборкоприемника 30 на конечном участке транспортной системы 16 размещен облоенакопитель 31. Попадающие в сборкоприемник 30 сборки представляют собой полуфабрикаты лицевых частей. Они образованы из трехслойных фильтрэлементов. Каждый из трехслойных фильтрэлементов собран из наружного экранирующего свода 32 поверхностно-фильтрационного типа, внутренней ограничительной раковины 33 фильтрационного типа, внутренней рабочей сферы 34 тонкофильтрационного типа, каемочного обтюратора 35 общефильтрационного типа и пружинолепесткового носового зажима 36.

Линия работает следующим образом. Материалоподающий узел 1 перед направлением используемых конструкционных материалов в многоручьевую стоночно-обрабатывающую цепочку осуществляет их подготовительную подработку. В частности многоручьевые устройства 3, 5 предварительной механической разгрузки с помощью работающих в них батарейных бойковых контурных надсекателей осуществляют нанесение материалоослабляющих щелевых дугообразных наметочных перфораций на полотнища силовых изнаночного и лицевого материалов, забираемых с рулонодержателей 2, 4. Устройство 7 предварительной термической разгрузки осуществляет захолаживание с помощью работающего в нем криостата полотнища рабочего прокладочного материала, забираемого с рулонодержателя 6. Влагоудалительный элемент 8 устройства 7 предохраняет материал от самопроизвольного перехода в электропроводящее состояние и стекание с него электрического разряда, сохраняя за счет этого указанный материал в электроактивизированном состоянии. Многоручьевое контуронаметочное устройство 10 осуществляет с помощью работающего в нем батарейного прокатно-ножевого раскраивателя формирование круговых зевов будущих каемочных обтюраторов 35 на полотнище обтюрирующего материала, забираемого с рулонодержателя 9. Многоручьевое рихтовочное устройство 12 осуществляет выравнивание лент металлопружинного материалаб забираемого с батарейного бобинодержателя 11. Механически разгруженные полотнища силовых изнаночного и лицевого материала подаются в термонагрузочные узлы 13, 14 равновесно-теплобалансной термоциркулирующей системы, которые придают этим материалам (за счет работы в ней нагревателей) требуемую формовосприимчивость. Слоенаборный узел 15 осуществляет с помощью работающего в нем набора пакетирующих роликов объединение в многослойный политермический настил силовых изнаночного и лицевого материалов, пребывающих одновременно в состоянии механического разгружения и термического нагружения, с прокладочным материалом, пребывающим в состоянии термического разгружения. Этот настил захватывает работающий в транспортной системе 16 клуповый конвейер, который с помощью своих электроизолированных грузонесущих клупов перемещает его через многоручьевую станочно-обрабатывающую цепочку.

В указанной цепочке транспортируемой политермический настил попадает сперва в многоручьевой формовочно-прессовый блок 17. Работающие в этом блоке 17 батареи терморазгрузочных пуансонов 18 и матриц 19 производят профилирование политермического настила, осуществляя одновременно за счет охлаждения изнаночного и лицевого материала перевод заготовленных и скорлупообразных профилей предполагаемых лицевых частей в формоустойчивое состояние. Образуемый из настила полуфабрикат поступает в терморазгрузочный узел 20 термоциклирующей системы. Указанный узел 20 за счет работы в нем конвектора охлаждает полуфабрикат, переводит его в изотермическое состояние и придает тем самым облою желаемую формоустойчивость. Применение в терморазгрузочном узле 20 осушенного газообразного хладагента обеспечивает сохранение прокладочным материалом электроактивизированного состояния. Перемещаемый транспортной системой 16 полуфабрикат подводит сформированные скорлупообразные профили к блоку 21. Работающий в этом блоке 21 многолезвийный высекатель 22 отделяет от лент металлопружинного материала тела зажимов 36. Одновременно многорукий точечно-сварочный кареточный манипулятор 23 осуществляет с помощью ультразвуковых сварочных зондов 24 фиксирование тел зажимов 36 в заданной области поля низовых плоскостей лицевых скорлупообразных полостей полуфабриката. Далее перемещаемый транспортный системой 16 полуфабрикат перемещает оснащенные зажимами 36 скорлупообразные профили к многоручьевому кромкоотделочному блоку 26. В блоке 26 работающие обтюратороприварочные устройства осуществляют за счет действия своих бандажных звуководов 28 и параболических звукоприемных воронок 27 сваривание трех оболочек полуфабриката между собой и приваривание прокроенного обтюрирующего материала по кромкам сформованных в нем круговых зевов к периферии верховых отводов скорлупообразных профилей полуфабриката, образуя сборки ожидаемых лицевых частей. На конечной стадии технологического цикла перемещаемый транспортной системой 16 полуфабрикат перемещает обваренные обтюрирующим материалом скорлупообразные профили в многоручьевой сборкоотсечной блок 29. В этом блоке работающий батарейный прокатно-ножевой раскраиватель отсекает сборки от облоя. Отсечные сборки поступают в сборкоприемник 30 и далее на контрольный стенд (на чертеже не показан), а образовавшийся облой поступает в облоенакопитель 31.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ УПАКОВКИ ВОЛОКНИСТЫХ МАТЕРИАЛОВ В ПОЛИЭТИЛЕНОВУЮ ПЛЕНКУ | 1991 |

|

RU2102294C1 |

| АВТОМАТ ДЛЯ ИЗГОТОВЛЕНИЯ И УКЛАДКИ ПРОКЛАДОК | 1991 |

|

RU2035293C1 |

| УСТРОЙСТВО ДЛЯ ВИЗУАЛЬНОЙ БРАКОВКИ ПОЛОТНИЩЕОБРАЗНОГО МАТЕРИАЛА | 1991 |

|

RU2024664C1 |

| АВТОМАТ СБОРКИ ФИЛЬТРОВ | 1992 |

|

RU2026791C1 |

| ТРАНСПОРТНАЯ СИСТЕМА АВТОМАТИЧЕСКОЙ ЛИНИИ СПУТНИКОВОГО ТИПА | 1992 |

|

RU2047463C1 |

| УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА АКТИВИРОВАННОГО УГЛЯ | 1990 |

|

RU2030358C1 |

| СПОСОБ КОНТРОЛЯ ЗА ХОДОМ ПРЕОБРАЗОВАНИЯ СЫРЬЕВОЙ ОСНОВЫ ДЛЯ ПРОИЗВОДСТВА АКТИВИРОВАННОГО УГЛЯ В КОНЕЧНЫЙ УГОЛЬНЫЙ ПРОДУКТ | 1991 |

|

RU2034901C1 |

| ПРОТИВОПОЖАРНАЯ ПРЕГРАДА | 1991 |

|

RU2043128C1 |

| УСТРОЙСТВО ДЛЯ ОБЕЗЗОЛИВАНИЯ ПРОИЗВЕДЕННОГО АКТИВИРОВАННОГО УГЛЯ И ЭКСТРАКЦИИ ИЗ НЕГО ОТРАБОТАННОГО ХИМИЧЕСКОГО АКТИВАТОРА | 1990 |

|

RU2039584C1 |

| ЗАГРУЗОЧНОЕ УСТРОЙСТВО | 1991 |

|

RU2023566C1 |

Изобретение относится к технологии соединения полимерных материалов и может найти применение при изготовлении слоистых изделий из разнородных листовых термопластов, в частности при изготовлении многослойных лицевых частей защитных масок разового использования. Сущность изобретения: в термопрессовой линии для изготовления многослойных лицевых частей защитных масок разового использования материалоподающий узел снабжен устройствами предварительной механической разгрузки лицевого и изнаночного материалов. Каждое из этих устройств выполнено в виде бойково-контурного надсекателя. Материалоподающий узел снабжен также устройством предварительной термической разгрузки прокладочного материала, выполненным в виде криостата с влагоотделительным элементом. Термоциклическая система снабжена установленным после формовочно-прессового блока терморазгрузочным узлом, выполненным в виде конвектора. 3 ил.

ТЕРМОПРЕССОВАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ЛИЦЕВЫХ ЧАСТЕЙ ЗАЩИТНЫХ МАСОК РАЗОВОГО ИСПОЛЬЗОВАНИЯ, содержащая материалоподающий узел, термоциклическую систему с термонагрузочным узлом, слоенаборный узел, выполненный в виде набора пакетирующих роликов, многоручьевую транспортную систему, многоручьевой формовочно-прессовый блок с терморазгрузочными пуансонами и матрицами, многоручьевой кромкоотделочный блок с обтюратороприварочными устройствами, многоручьевой сборкоотсечный блок и размещенные на конечном участке транспортной системы сборкоприемник и облоенакопитель, отличающаяся тем, что материалоподающий узел снабжен устройствами предварительной механической разгрузки лицевого и изнаночного материалов, каждое из которых выполнено в виде бойково-контурного надсекателя, и устройством предварительной термической разгрузки прокладочного материала, выполненным в виде криостата с влагоотделительным элементом, а термоциклическая система снабжена установленным после формовочно-прессового блока терморазгрузочным узлом, выполненным в виде конвектора.

| УСТРОЙСТВО ДЛЯ ТОРМОЖЕНИЯ ТРЕХФАЗНОГО АСИНХРОННОГО ЭЛЕКТРОДВИГАТЕЛЯ | 1993 |

|

RU2077112C1 |

| Способ крашения тканей | 1922 |

|

SU62A1 |

Авторы

Даты

1994-10-15—Публикация

1992-01-16—Подача