Предлагаемое изобретение относится к упаковочной технике, в особенности осуществляющей работу в особых условиях, в частности, к устройствам для формирования в асептических условиях упаковок с индивидуальными перевязочными комплектами из высокоактивного углетканевого материала.

Прототипом предлагаемого изобретения является устройство для упаковки стекловолокнистых материалов в полиэтиленовую пленку, известное из описания изобретения к авт. свид. СССР N 174000.

Принятое за прототип устройство содержит изолирующий кожух, материалонастилающий узел, слоераскройное средство, раскроепередаточный стенд, мешкозатаривающую систему и упаковкоотводящий конвейер.

Особенностью принятого за прототип устройства является то, что слоераскройное средство выполнено механическим, для чего оно образовано системой поперечных и продольных резаков. Указанное выполнение слоераскройного средства, в отличие от известных физико-энергетических раскройных средств, оказывает механическое воздействие на обрабатываемый материал и вызывает его загрязнение механическими частицами. Механическое загрязнение материала снижает его органолептические характеристики.

Особенностью прототипа является также то, что раскроепередаточный стенд выполнен пассивным, т.к. образован в виде передаточных лотков, лишенных датчиковых и детекторных органов. Указанное выполнение раскроепередаточного стенда обуславливает бесконтрольность манипулирования раскроем, что приводит к повышению вероятности его растяжки по участкам возможного недореза. Растяжка раскроя обуславливает нежелательную возможность снижения фиксационных характеристик перевязочного материала.

Основным недостатком принятого за прототип устройства, ввиду указанных особенностей, является необеспеченность при его работе гарантированного сохранения качества материала перевязочных комплектов.

Целью предлагаемого изобретения является устранение основного недостатка прототипа.

Для достижения поставленной цели раскроепередаточный стенд образован системой иглоплощадок, размещенных по образующей транспортного пульсирующего ротора. Слоераскройное средство выполнено лучеэнергетическим, для чего оно образовано лазерным резаком, размеченным на уровне позиции выстоя какого-либо из межплощадочных стыковочных зазоров. При этом образующие выбранный зазор иглоплощадки приведены в контакт с токоиспытательным мостиком, оснащенным катковыми клеммами, у которых на линиях соединения их с источником питании установлены датчики тока, связанные со входом блока управления, выход которого выведен на лазерный резак. К тому же иглоплощадки выполнены трансформируемыми. Для этого они образованы из стационарный оснований, оснащенных шарнирными прикрылками, которые связаны с водилами навешенных на эти прикрылки материалосъемников.

Подтверждением существенности отмеченных отличий является отсутствие проявления всеми известными аналогами указанных полезных свойств (см. авт. свид. СССР N 1423653).

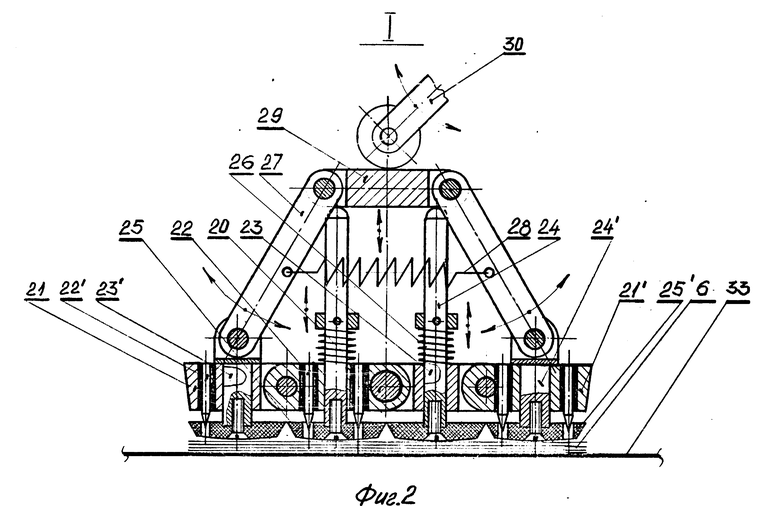

На фиг. 1 изображена компановочная схема устройства (вид сбоку в вертикальном разрезе); на фиг. 2 одна из иглоплощадок (вид сбоку в вертикальном разрезе); на фиг. 3 та же площадка в исходном положении.

Предлагаемое устройство содержит изолирующий кожух 1, выполненный в верхней части из оптически прозрачного материала. Кожух 1 оснащен патрубком 2 для поддува стерильного воздуха. Внутри кожуха 1 установлена система бактерицидных ламп 3. В освещаемом лампами 3 пространстве кожуха 1 размещена материалонастилающая система 4, образованная рулонодержателем 5 для размещения многослойного рулона сырьевого углетканевого материала 6, роликом 7, приемным материалоприжимным роликом 8, расположенным на подпружиненном рычаге 9 и поддерживающими роликами 10 и 101, размещенными на подпружиненном рычаге 11. В затененном от ламп 3 пространстве кожуха 1 размещено слоераскройное лучеэнергетическое средство 12, образованное лазерным резаком, сопряженным с твердотельным лазером 13. Слоераскройное средство 12 связано с выходом блока 14 управления. Возле слоераскройного средства 12 размещен раскроепередаточный стенд. Он образован системой иглоплощадок 15, размещенных по образующей транспортного пульсирующего ротора 16. Иглоплощадки 15 смонтированы на роторе с обеспечением создания между их грузонесущими поверхностями стыковочных зазоров. Образующий слоераскройное средство 12 лазерный резак размещен на уровне позиции выстоя на роторе 16 межплощадочного стыковочного зазора, соответствующего середине промежутка, обособленного приемным 8 и поддерживающим 10 роликами материалонастилающей системы 4. Иглоплощадки 15, образующие выбранный для резака зазор, приведены в контакт с токоиспытательным мостиком, оснащенном катковыми входной 17 и выходной 171 клеммами, которые посажены на подпружиненные рычаги 9, 11 приемного 8 и поддерживающего 10 роликов материалонастилающей системы 4. Катковые клеммы 17, 171 соединены с источником 18 питания. У используемых клемм 17, 171 на линиях их соединения с источником 18 питания установлены датчики тока 19, 191, связанные с входом блока 14 управления. Иглоплощадки 15 выполнены трансформируемыми. Для этого они образованы из стационарных оснований 20, оснащенных шарнирными прикрылками 21, 211. В основания 20 и прикрылки 21, 211 вмонтированы материалозахватные иглы 22, 221. Кроме этого, в основаниях 20 и в прикрылках 21, 211 выполнены направляющие пазы 23, 231. В направляющих пазах 23, 231 размещены 20 штоки 24 для материалосъемников 25, нагруженные пружинами 26, а на прикрылках 21, 211 штоки 241 для материалосъемников 251, связанные с рычагами 27, которые стянуты пружиной 28 и связаны упорной стяжкой 29, сопряженной также и со штоками 24. В транспортный пульсирующий ротор 16 раскроепередаточного стенда вмонтирован толкатель 30, ориентированный в сектор выбора позиции отвода с соответствующей площадки 15 формированного раскроя углетканевого материала 6. Предлагаемое устройство оснащено также мешкозатаривающей системой, образованной раскроеприемной роликоплощадкой 31, валково-рамочным пленкоподавателем 32 для заведения на роликоплощадку 31 подстилающего упаковочного полотнища 33 для формирования тарных мешков 34, валково-рамочным пленкоподавателем 35 для заведения на отводимый раскрой покровного пленочного полотнища 36 для формирования тарных мешков 34, продольношовным термосварочным устройством 37 для формирования из полотнищ 33, 36 бесконечной рукавной заготовки для тарных мешков 34, вмещающих выкроенные комплекты перевязочного материала 6, поперечношовным термосварочным устройством 38 для разбивки бесконечной рукавной заготовки тарных мешков 34 на конечные пакетообразные заготовки и гильотинным резаком 39 для вычленения сформированных упаковок 40. Гильотинный резак 39 сопряжен с упаковкоотводящим конвейером 41.

Предлагаемое устройство работает следующим образом. На подготовительной стадии производят вручную заправку устройства упаковочным материалом, служащим для образования тарных мешков 34. Подстилающее полотнище 33 пропускают через валково-рамочный пленкоподаватель 32, заводят на раскроеприемную роликоплощадку 31, затем пропускают сквозь продольношовное термосварочное устройство 37, поперечношовное термосварочное устройство 38, гильотинный резак 39 и после этого помещают на упаковкоотводящий конвейер 41. Далее производят заправку устройства рулонированным в несколько слоев сырьевым углетканевым материалом 6, который с рулонодержателя 5 подают на ролик 7 материалонастилающей системы 4, заводят на образующую транспортного пульсирующего ротора 16, пропускают по иглоплощадкам 15 этого ротора 16, далее под входную катковую клемму 17 токоиспытательного мостика, под приемный материалоприжимный ролик 8, через сектор размещения лазерного резака слоераскройного средства 12, под входную клемму 171 токоиспытательного мостика, под поддерживающие ролики 10, 101 и укладывают на сегмент подстилающего упаковочного полотнища 33, размещенный на раскроеприемной роликовой площадке 31 с дальнейшим выводом по верху этого полотнища на выход из камеры 1 к упаковкоотводящему конвейеру 41. Затем производят заправку устройства упаковочным материалом, служащим для образования покровного пленочного полотнища 36, обеспечивающего формирование тарных мешков 34. Указанный материал пропускают через валково-рамочный пленкоподаватель 35, заводят на углетканевый материал 6, сходящий с раскроеприемной роликоплощадки 31 и параллельно подстилающему полотнищу 33 пропускают через сварочные устройства 37, 38 и через резак 39 с заключительной укладкой на упаковкоотводящий конвейер 41. После завершения заправки устройства сырьевым углетканевым материалом 6 и упаковочным пленочным материалом 33, 36 производят включение системы бактерицидных ламп 3, а на клеммы 17, 171 токоиспытательного мостика подают электрический ток, генерируемый элементами блока 18 питания. За счет электропроводности углетканевого материала импульсы тока проходят через промежуток между клеммами 17, 171 как по проводящей линии, пересекающей сектор размещения лазерного резака слоераскройного средства 12. Лазерный резак этого средства 12 производит поперечную рассечку многослойного настила материала 6, зафиксированного на материалозахватных иглах 22 иглоплощадок 15, деформированных до приобретения ими дугообразного состояния, сохраняемого за счет стягивания пружинами 28 рычагов 27 и упора стяжки 29 в регулировочный винт (на фиг. не показан). При этом материалосъемники 25 штоками 24, размещенными в пазах 23, под воздействием пружин 26 подтягиваются к основаниям 20, а материалозахватные иглы 22 через отверстия в материалосъемниках 25 выступают из них. При стягивании пружинами 28 рычагов 27 последние штоками 241, размещенными в пазах 231, подтягивают к прикрылкам 21 материалосъемники 251, а материалозахватные иглы 221 через отверстия в материалосъемниках 251 выступают из них. При рассечке материала 6 происходит разрыв токоприводящей линии, создаваемой клеммами 17, 171 испытательного мостика. Это обеспечивает прекращение приема этими клеммами 17, 171 питания и прерывание тока в линиях их связи с блоком 18 питания. Датчики 19, 191 фиксируют момент прерывания тока в этих линиях, подавая сигнал о полученной информации в блок 14 управления. Блок 14 подает со своего выхода команду слоераскройному средству 12 на отмену совершения лазерным резаком повторных резательных манипуляций. Лазерный резак слоераскройного сродства 12 при совершении им резательных манипуляций направляет режущий лазерный луч в соответствующий межплощадочный стыковочный зазор. При рассекании подаваемого ротором 16 многослойного настила происходит формирование раскроя, представляющего обособленные стопообразные перевязочные комплекты. Вращаемый ротор 16 передает с помощью своих деформированных иглоплощадок 15 сформированный раскрой к раскроеприемной площадке 31 межкозатаривающей системы. В момент входа соответствующей иглоплощадки 15 в зону размещения начального участка мешкозатаривающей системы вводят в действие толкатель 30. Толкатель 30 производит перестройку иглоплощадки 15, трансформируя конфигурацию ее рабочей поверхности из дугообразной на плоскую. При перестройке иглоплощадки 15 толкатель 30 воздействует на упорную стяжку 29, вызывая ее смещение из исходного положения. Упорная стяжка 29 воздействует на рычаги 27, обеспечивая их раздвижение с преодолением сопротивления пружины 28. Раздвигаемые рычаги 28 изменяют угол наклона штоков 241 относительно штоков 24, переводя их во взаимопараллельное состояние. При этом штоки 241 выводят прикрылки 21, 211 в плоскость расположения основания 20 иглоплощадки 15, обеспечивая распрямление и выравнивание ее поверхности. При дальнейшем срабатывании толкателя 30 он начинает надавливать через упорную стяжку 29 на штоки 24, продолжая при этом воздействовать через рычаги 27 на штоки 241. Под действием упорной стяжки 29 штоки 24, 241 начинают движение в направляющих пазах 23, 231, обеспечивая отвод от плоскости иглоплощадки 15 материалосъемников 25, 251. Материалосъемники 25, 251 приходят в движение относительно игл 22, 221 основания 20 и прикрылков 21, 211, сбрасывая с них перевязочный комплект на раскроеприемную площадку 31 мешкозатаривающей системы. Мешкозатаривающая система производит упрятывание принятых перевязочных комплектов в тарные пластиковые мешки за счет согласованного срабатывания входящих в нее пленкоподавателей 32, 35, сварочных устройств 37, 38 и резака 39. Толкатель 30 перестает воздействовать на упорную стяжку 29, освобожденной от раскроя иглоплощадки 15. Упорная стяжка 29 прекращает воздействовать на пружины 26, 28, предоставляя свободу им для поднятия в исходное положение штоков 24 и поднятие с разворотом в исходное положение штоков 241. При этом происходит возврат иглоплощадки 15 в дугообразное состояние и возвращение в подтянутое к ней состояние материалосъемников 25, 251.

Техническим преимуществом предложенного устройства по сравнению с прототипом является обладание им расширенными технологическими возможностями, позволяющими вести работу с требующим стерильности материалом.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ТРЕНИРОВКИ ГРЕБЦОВ | 1991 |

|

RU2046619C1 |

| ТРАНСПОРТНАЯ СИСТЕМА АВТОМАТИЧЕСКОЙ ЛИНИИ СПУТНИКОВОГО ТИПА | 1992 |

|

RU2047463C1 |

| АВТОМАТ ДЛЯ ИЗГОТОВЛЕНИЯ И УКЛАДКИ ПРОКЛАДОК | 1991 |

|

RU2035293C1 |

| УСТРОЙСТВО ДЛЯ ВИЗУАЛЬНОЙ БРАКОВКИ ПОЛОТНИЩЕОБРАЗНОГО МАТЕРИАЛА | 1991 |

|

RU2024664C1 |

| ТЕРМОПРЕССОВАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ЛИЦЕВЫХ ЧАСТЕЙ ЗАЩИТНЫХ МАСОК РАЗОВОГО ИСПОЛЬЗОВАНИЯ | 1992 |

|

RU2021139C1 |

| ГЕМОСОРБЦИОННАЯ КОЛОНКА | 1992 |

|

RU2049483C1 |

| ЗАХВАТ ДЛЯ ИЗДЕЛИЙ С ОТВЕРСТИЕМ | 1992 |

|

RU2045377C1 |

| АВТОМАТ СБОРКИ ФИЛЬТРОВ | 1992 |

|

RU2026791C1 |

| Упаковка для хранения сорбционной повязки | 1991 |

|

SU1778036A1 |

| ЗАГРУЗОЧНОЕ УСТРОЙСТВО | 1991 |

|

RU2023566C1 |

Использование: изобретение касается устройства для упаковки волокнистых материалов в полиэтиленовую пленку и может быть использовано в фармацевтическом производстве. Сущность изобретения: устройство содержит изолирующий кожух, материалонастилающий узел, слоераскройное средство, раскроепередаточный стенд, мешкозатаривающую систему и упаковкоотводящий конвейер. Слоераскройное средство образовано лазерным резаком, а раскроепередаточный стенд образован иглоплощадками, которые выполнены с возможностью изменения конфигурации рабочей поверхности и приведены в контакт с токоиспытательным мостиком. 3 ил.

Устройство для упаковки волокнистых материалов в полиэтиленовую пленку, содержащее изолирующий кожух, материалонастилающий узел, слоераскройное средство, раскроепередаточный стенд, мешкозатаривающую систему и упаковкоотводящий конвейер, отличающееся тем, что раскроепередаточный стенд образован системой иглоплощадок, размещенных по образующей транспортного пульсирующего ротора, а слоераскройное средство включает лазерный резак, размещенный на уровне позиции выстоя на роторе соответствующего межплощадочного стыковочного зазора, причем образующие выбранный для резака зазор иглоплощадки приведены в контакт с токоиспытательным мостиком, оснащенным катковыми клеммами, на линиях соединения которых с источником питания установлены датчики тока, связанные с входом блока управления, выход которого выведен на лазерный резак, при этом иглоплощадки выполнены с возможностью изменения конфигурации рабочей поверхности, для чего каждая из них содержит основание, оснащенное шарнирными прикрылками, которые связаны с рычагами навешенных на эти прикрылки штоков для материалосъемников.

| SU, авторское свидетельство, 174100, кл | |||

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1998-01-20—Публикация

1991-07-05—Подача