Изобретение относится к производству обжиговых сыпучих материалов, преимущественно керамзита и других материалов, например цементного клинкера, извести, фосфоритных и рудных окатышей, и может найти применение в промышленности строительных материалов, металлургии и в других отраслях промышленности.

Наиболее близким по технической сущности и достигаемому результату к изобретению является способ обжига гранулированного и зернистого материала, включающий сушку и подогрев материала в слое, спекание во вращающейся печи и охлаждение продукта, причем сушка и подогрев осуществляются за счет тепла газов, поступающих из зоны обжига и охлаждения, а обжиг до спекания осуществляется за счет факельного сжигания горючего во вращающейся печи [1].

Недостатком способа является низкая эффективность термоподготовки материала в фильтрующем слое отходящими из зоны обжига и охлаждения газами из-за их низкой температуры 600-700оС. Повышение же этой температуры за счет дополнительного сжигания горючего во вращающейся печи исключено по причине образования конгломератов (брака) и нарушения режима охлаждения продукта.

Целью изобретения является повышение эксплуатационной надежности и эффективности сушки материала.

На чертеже представлена схема обработки материала.

Способ осуществляется следующим образом.

Гранулированный или сырьевой зернистый материал с влажностью 8-30% по стрелке 1 подают в зону сушки 2, затем по стрелке 3 в зону 4 подогрева и далее по стрелке 5 в зону 6 спекания, откуда по стрелке 7 в зону охлаждения, после которой материал по стрелке 9 выгружают и подают на дальнейшую переработку. Холодный (окружающий) воздух по стрелке 10 подают в зону 8 и далее горячий воздух по стрелке 11 подают в зону 6 и по стрелке 12 в топку 13, л куда по стрелке 14 подают 70-90% горючего от полного теплопотребления материала. Газы, образующиеся от сжигания 70-90% горючего в топке 13, подают двумя потоками, так что 80-50% от их количества по стрелке 15 или 16 поступают в зону 4 в смеси с газами, отходящими по стрелке 17 из зоны 6, а другая их часть (20-50%) по стрелке 18 поступает в зону 2 вместе с газами, вытекающими по стрелке 19 из зоны подогрева 4. Отходящие из зоны сушки газы по стрелке 20 направляются на пылеочистку.

Способ осуществляют на опытной установке, включающей слоевую перекрестно точную сушилку, слоевой подогреватель и слоевой холодильник, а также вращающуюся печь. Материалом для обжига служит легкоплавкая глина, которую перед обжигом увлажняют. Обжиг проводят в режиме прототипа и в режиме предлагаемого способа. Для того, чтобы осуществить обжиг в режиме предлагаемого способа изготовлена дополнительная установка, работающая в режиме прототипа с выносной горелкой, встроенной в выносную топку, в которой сжигают пропан-бутановую смесь. Отходящие из этой топки газы по газоходам направляют в подогреватель и в сушилку. При подаче газов в зону сушилки они смешиваются предварительно с газами из зоны подогрева.

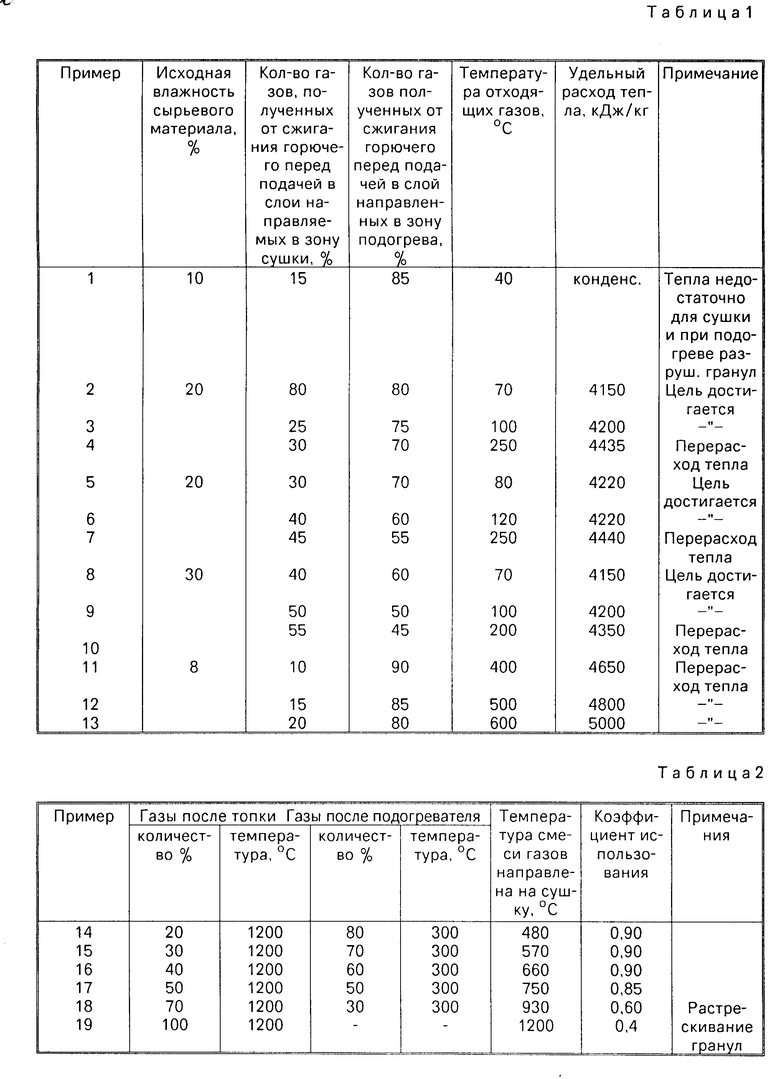

П р и м е р ы 1-13. Обжигу подвергают глину с исходной влажностью 8-30% . Эти примеры выполняют с целью определения оптимального количества продуктов сжигания горючего перед подачей в слой, направляемых в зону сушки. Обжиг ведут в режиме предлагаемого решения. Результаты испытаний приведены в табл. 1. Как видно из табл.1, оптимальный диапазон подачи газов от сжигания горючего составляет 20-50%.

П р и м е р ы 14-19 проводят для обоснования необходимости смешивания топочных газов с газами из зоны подогрева перед направлением их в зону сушки. Для этих примеров берут глину влажностью 15-20% и подвергают сушке смесью газов из топки и подогревателя. Как следует из данных табл.2, использование чистых топочных газов без смешивания с газами из подогревателя не обеспечивает мягкого режима сушки материала, и зерна глины при сушке растрескиваются и разрушаются, что приводит к забиванию декарбонизатора и нижней части сушилки и снижает календарное время их использования.

П р и м е р ы 20, 21. Обжиг керамзита производят в режиме прототипа и в режиме предлагаемого решения (пример 21). Исходная влажность сырья составляет 20%. Основные показатели приведены в табл.3.

Как видно из данных табл.3, изобретение позволяет с лучшими техническими показателями получить керамзит повышенного качества, при этом не образуются спеки и конгломераты, повышается эффективность сушки и как следствие повышается эксплуатационная надежность.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБЖИГА ГРАНУЛИРОВАННОГО МАТЕРИАЛА ВО ВРАЩАЮЩЕЙСЯ ПЕЧИ | 1990 |

|

RU2062967C1 |

| Способ обжига цементного клинкера | 1991 |

|

SU1823864A3 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕМЕНТНОГО КЛИНКЕРА | 1990 |

|

RU2031877C1 |

| СПОСОБ ДВУХСТАДИЙНОГО ОБЖИГА ЗЕРНИСТЫХ И ГРАНУЛИРОВАННЫХ МАТЕРИАЛОВ | 2001 |

|

RU2232362C2 |

| СПОСОБ ОБЖИГА МИНЕРАЛЬНОГО СЫРЬЯ - ИЗВЕСТНЯКА | 1991 |

|

RU2012543C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕМЕНТА | 1990 |

|

SU1774608A1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ЦЕМЕНТНОГО КЛИНКЕРА | 1990 |

|

RU2024809C1 |

| СПОСОБ СКОРОСТНОГО ИЗГОТОВЛЕНИЯ ОБЖИГОВЫХ ФОРМОВАННЫХ ИЗДЕЛИЙ | 2001 |

|

RU2214574C2 |

| ШАХТНАЯ ПЕЧЬ | 1990 |

|

RU2034215C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕМЕНТНОГО КЛИНКЕРА | 1989 |

|

RU2023698C1 |

Использование: в производстве обжиговых сыпучих материалов, преимущественно керамзита и других материалов, например цементного клинкера, извести, фосфоритных и рудных окатышей. Способ может найти применение в промышленности строительных материалов, металлургии и в других отраслях промышленности. Сущность изобретения: способ обжига гранулированного и зернистого материала включает двухстадийную термообработку путем подогрева материала в слое с последующим спеканием во вращающейся печи. При этом 70 - 90% горючего сжигают перед подачей в слой и 20 - 50% полученных продуктов сжигания смешивают с отходящими из зоны подогрева газами и подают в слой на сушку материала. Спекание осуществляют во вращающейся печи за счет факельного сжигания другой части горючего (30 - 10%). За счет этого не образуются спеки и конгломераты, повышаются эффективность сушки и эксплуатационная надежность. 1 ил., 3 табл.

СПОСОБ ОБЖИГА ГРАНУЛИРОВАННОГО И ЗЕРНИСТОГО МАТЕРИАЛА, включающий сушку и подогрев материала в слое газами, поступающими из зоны обжига и охлаждения вращающейся печи, спекание во вращающейся печи с факельным сжиганием топлива и охлаждение продукта, отличающийся тем, что, с целью повышения эксплуатационной надежности и эффективности сушки материала, 70 - 90% горючего сжигают вне зоны спекания, а 20 - 50% полученных в ней продуктов сжигания вместе с отходящими из зоны подогрева газами подают в слой на сушку материала, остальные на подогрев.

| Способ утилизации отработанного щелока из бучильных котлов отбельных фабрик | 1923 |

|

SU197A1 |

| Министерство промышленности строительных материалов СССР, Государственный нии по керамзиту НИИКерамзит, г | |||

| Куйбышев, 1984, с.5-13, 26-29. | |||

Авторы

Даты

1994-10-15—Публикация

1990-08-23—Подача