Изобретение относится к нефтехимическому синтезу, в частности к способу получения 3-ацетокситетрагидрофурана (3-АТ), используемого в качестве сырья для синтеза тетрагидрофурана, который находит широкое применение при синтезе полиамидных волокон и в качестве растворителя.

Известен способ получения 3-АТ взаимодействием аллилацетата (АА) с параформом в среде уксусной кислоты в присутствии каталитических количеств серной кислоты [1]

Недостатком известного метода является низкая селективность образования 3-АТ, так как наряду с ним в значительных количествах идентифицированы ацетаты 1,2,4-бутантриола. Поэтому выход целевого продукта не превышает 16% Низка также конверсия исходного АА, составляющая 62%

Наиболее близким к предлагаемому способу по технической сущности и достигаемому результату является способ получения 3-АТ взаимодействием АА с формальдегидом, используемым в виде параформа, в среде смешанного растворителя (массовое соотношение уксусная кислота уксусный ангидрид 8:1 мас.) в присутствии каталитических количеств катионообменной смолы Амберлит-15 [2]

Недостатком прототипа является низкий выход 3-АТ, не превышающий 20,5% Конверсия АА при этом достигает 60%

Целью изобретения является увеличение выхода 3-АТ и селективности образования целевого продукта.

Указанная цель достигается тем, что в способе получения 3-АТ взаимодействием АА с формальдегидом при повышенной температуре в среде органического растворителя в присутствии кислотного катализатора в качестве органического растворителя используют 1,2-дихлорэтан, а в качестве катализатора концентрированную серную кислоту в количестве 5-20 мас. и процесс проводят при температуре 60-65оС, молярном соотношении АА формальдегид 1:1 и объемном соотношении АА 1,2-дихлорэтан 2:1 1:2.

В патентной и научно-технической литературе отсутствуют сведения о синтезе 3-АТ в среде 1,2-дихлорэтана. Однако имеются сведения об использовании последнего при синтезе 4-хлорметил-1,3-диоксана взаимодействием хлористого аллила с параформом [3]

П р и м е р 1. В стеклянный или футерованный стальной реактор объемом 10 см3, снабженный мешалкой, помещают раствор 2,02 г параформа, 1,01 г конц. серной кислоты и 2,4 мл 1,2-дихлорэтана. После гомогенизации прикапывают 2,23 г АА и термостатируют при 65оС в течение 2 ч. По охлаждении реакционную смесь нейтрализуют раствором аммиака, отделяют органический слой и сушат СаCl3. Затем удаляют растворитель и выделяют целевой продукт перегонкой при пониженном давлении, отбирая 1,68 г фракции с т.кип. 64-70 оС/10 мм рт.ст. Выход 3-АТ составляет 58% при полной конверсии исходного АА.

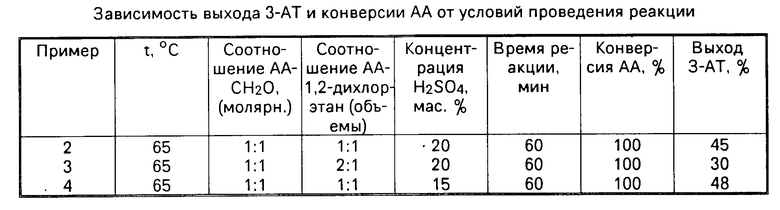

П р и м е р ы 2-7. Опыты проводят по методике примера 1. Условия проведения взаимодействия и полученные результаты приведены в таблице.

Уменьшение количества растворителя приводит к снижению выхода целевого продукта (примеры 2,3). Разбавление же реакционной среды 1,2-дихлорэтаном резко снижает конверсию АА (пример 5). Использование значительных количеств серной кислоты вызывает интенсивное осмоление целевого продукта и соответствующее снижение его выхода (пример 2). Однако при содержании серной кислоты в реакционной смеси менее 10 мас. не удается достичь удовлетворительной конверсии исходного олефина (пример 7).

Таким образом, предлагаемый способ по сравнению с прототипом имеет следующие преимущества:

выход целевого продукта 3-АТ достигает 30-62% что на 9-41% выше указанного в прототипе;

конверсия исходного АА достигает 100% в то время как в прототипе предельное значение конверсии не превышает 60%

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ 3-АЛКИЛ-2,5-ДИГИДРОФУРАНОВ | 1992 |

|

RU2043348C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕТРАГИДРОФУРАНА | 1991 |

|

RU2015973C1 |

| СПОСОБ ПОЛУЧЕНИЯ 1,2-ДИХЛОРЭТАНА | 1991 |

|

RU2021244C1 |

| СПОСОБ ИОННОГО ГИДРИРОВАНИЯ НИЗКОМОЛЕКУЛЯРНЫХ ОЛЕФИНОВ | 1994 |

|

RU2072341C1 |

| СПОСОБ ИОННОГО ГИДРИРОВАНИЯ НИЗКОМОЛЕКУЛЯРНЫХ ОЛЕФИНОВ | 1994 |

|

RU2072342C1 |

| ПРОИЗВОДНЫЕ ДИГИДРОПИРАНА, ОБЛАДАЮЩИЕ ГЕРБИЦИДНОЙ АКТИВНОСТЬЮ | 1992 |

|

RU2030413C1 |

| СПОСОБ ПОЛУЧЕНИЯ 4-ХЛОРМЕТИЛ-1,3-ДИОКСОЛАНА | 2001 |

|

RU2218339C2 |

| СПОСОБ ПОЛУЧЕНИЯ КРАСИТЕЛЯ | 1991 |

|

RU2016026C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ МЕХАНИЧЕСКИХ НАПРЯЖЕНИЙ И МАГНИТОУПРУГИЙ ДАТЧИК ДЛЯ ОПРЕДЕЛЕНИЯ МЕХАНИЧЕСКИХ НАПРЯЖЕНИЙ | 1992 |

|

RU2073856C1 |

| Способ получения 4-метилтетрагидропирана | 1981 |

|

SU1004378A1 |

Использование: в качестве сырья для синтеза тетрагидрофуранов, который находит применение в производстве полиамидных смол в качестве растворителя. Сущность изобретения: продукт 3-ацетокситетрагидрофуран. Т.кип. 64 70°С/10 мм рт.ст. Реагент 1: аллилацетат (АА). Реагент 2: формальдегид. Условия процесса: в среде растворителя 1,2-дихлорэтана, в присутствии 5 20 мас. серной кислоты катализатор при 60 65°С при молярном соотношении АА -формальдегид 1 1 и объемном соотношении АА-1,2-дихлорэтан 2 1 1 2. Выход 30 62% что на 9 41% выше указанного в известном способе. Конверсия достигает 100% 1 табл.

СПОСОБ ПОЛУЧЕНИЯ 3-АЦЕТОКСИТЕТРАГИДРОФУРАНА взаимодействием аллилацетата с формальдегидом при повышенной температуре в среде органического растворителя в присутствии кислотного катализатора, отличающийся тем, что в качестве органического растворителя используют 1,2-дихлорэтан, а в качестве катализатора концентрированную серную кислоту в количестве 5 20 мас. и процесс проводят при температуре 60 65oС, молярном соотношении аллилацетат формальдегид 1 1 и объемном соотношении аллилацетат-1,2-дихлорэтан 2 1 1 2.

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Фарберов М.И | |||

| и др | |||

| Жорх, 1955, 25, N11, с.2071-2081. | |||

Авторы

Даты

1995-09-10—Публикация

1992-12-14—Подача