Изобретение относится к химии полимеров, в частности к совершенствованию технологии процесса получения эмульсионного поливинилхлорида.

Известен способ получения поливинилхлоридного латекса эмульсионной полимеризацией винилхлорида в присутствии водорастворяемого свободно-радикального инициатора и растворяемого эмульгатора анионного типа (1). К типичным анионным эмульгаторам относятся сульфаты щелочных металлов и аммония спиртов с 8-18 атомами углерода, такие как лаурилсульфат натрия, этаноламинсульфат и этиламинлаурилсульфат; сульфонаты нефтяных и парафиновых масел щелочных металлов и аммония, натриевые соли сульфоновых кислот, такие как додекан-1-сульфоновая кислота, октадиен-1-сульфоновая кислота; арилалкилсульфонаты, такие как изопропилбензенсульфонат натрия, додецилбензенсульфонат натрия и изобутиленнафталенсульфонат натрия; соли щелочных металлов и аммония сульфорованных эфиров дикарбоновых кислот, такие как диоктилсульфосукцинат натрия, соли щелочных металлов и аммония свободных кислот или сложных органических эфиров моно- и дифосфорных кислот и другие.

Все известные эмульгаторы не позволяют получать стабильный поливинилхлоридный латекс, устойчивый в широком диапазоне концентраций и не обеспечивают получения термостабильного поливинилхлорида, способного перерабатываться в изделия без добавления термостабилизаторов.

Наиболее близким к изобретению по технической сущности и достигаемому результату является способ получения поливинилхлорида эмульсионной полимеризацией винилхлорида в присутствии водорастворимого инициатора персульфата калия (натрия, аммония) и эмульгатора алкилсульфоната натрия с числом углеродных атомов С12-С17(Е-30) (2). Процесс ведут в аппарате непрерывного действия с подачей 500 кг/ч винилхлорида и 550 дм3/ч эмульсионной воды, содержащей 2,5 - 3,0 мас.% алкилсульфоната натрия (Е-30), 0,035-0,037 мас.% персульфата калия при температуре 52 ±1оС и давлении 4-6 кгс/см. Получают латекс с поверхностным натяжением 35-40 дин/см, термостабильность ПХВ 3-4 мин при 180оС.

Существенным недостатком способа прототипа является низкая поверхностная активность известных эмульгаторов, позволяющая получать стабильный латекс исключительно при высоких концентрациях эмульгатора более 2,5%. Между тем присутствие алкилсульфоната в поливинилхлоридной смоле снижает ее качество по ГОСТ 14039.78 по показателям: содержание экстрагируемых веществ, сульфатной золы, термостабильности и др., ухудшающих перерабатываемость смолы в изделиях и их эксплуатационных свойств. Показатели качества ПВХ марки ЕП 6602С соответствуют первому сорту. К недостаткам известного процесса следует отнести также низкую термостабильность получаемой смолы ПВХ-3-4 мин при 180оС, что делает необходимым добавления термостабилизаторов - мочевины перед стадией сушки латекса (термостабильность до 10 мин при 180оС) и соединений олова, свинца и других тяжелых металлов перед переработкой (термостабильность до 30-40 мин при 180оС). Присутствие соединений тяжелых металлов в поливинилхлоридной смоле ухудшает экологические аспекты ее переработки и дальнейшего использования.

Целью изобретения является сокращение расхода эмульгатора и повышение термостабильности поливинилхлорида без снижения скорости процесса полимеризации.

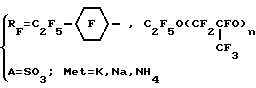

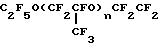

Для достижения поставленной цели в способе получения термостабилизированного поливинилхлорида (ПВХ) эмульсионной полимеризацией винилхлорида в присутствии эмульгатора алкилсульфоната щелочного металла при повышенной температуре и давлении в качестве эмульгатора используют смесь алкилсульфоната натрия и фторированного поверхностно-активного вещества анионного типа общей формулы

RFA-Met+, где

взятых в соотношении (21-230):1 в количестве 2,1-2,4 мас.ч. на 100 мас. ч. эмульсионной воды.

Процесс ведут при содержании эмульгатора в эмульсионной воде 2,1-2,4 мас.% и соотношении Е-30 фтор ПАВ = (21-230) : 1.

В соответствии с описываемым способом процесс эмульсионной полимеризации ВХ для получения смолы ПВХ марки ЕП-6602 С ведут при регламентных нормах технологического режима (способу прототипа); при температуре 52±1оС, давлении 4-6 кгс/см2, нагрузке по ВХ 50 дм3/ч и соотношении ВХ, вода = 1: 1,1 в аппарате непрерывного действия объемом 16 м3, но с концентрацией Е-30 в эмульсионной воде 2,2-2,4 мас.% и фтор-ПАВ 0,01-0,1 мас.% соотношение Е-30 фтор ПАВ = (21-230):1.

Через 16 ч на выходе из аппарата получают 1050 кг/г стабильного латекса без наличия коагулюма (крупы) и содержанием основного вещества не менее 43% и термостабильностью 15-25 мин при 180оС.

Конверсия ВХ = 96%-98%.

Известно использование подобных соединений в процессах травления стекла (3). Добавление фторсодержащего поверхностно-активного вещества указанного состава в соотношении к алкилсульфонату 1:(21-230) позволяет снизить концентрацию эмульгатора в эмульсионной воде с 2,5-3,0% до 2,1-2,4% без снижения стабильности латекса и производительности процесса, кроме того резко возрастает термостабильность поливинилхлоридной смолы до 15-25 минут при 180оС, что позволяет значительно снизить, а в ряде случаев исключить использование экологически вредных термостабилизаторов. Перфорированные ПАВ, являясь физиологически безвредными продуктами, устойчивыми при переработке, не ухудшают свойств смолы с точки зрения экологии ее использования и эксплуатационных характеристик.

Следует особо подчеркнуть, что заявленная композиция проявляет синергический эффект, заключающийся в значительном снижении концентрации эмульгаторов и увеличении термостабильности ПВХ, не достижимом при индивидуальном использовании указанных соединений, что подтверждено примерами 1-4.

Испытания качества латекса проводят по методикам действующего производства ПВХ: качество смолы по ГОСТ 14039-78 с изм. 1.2.

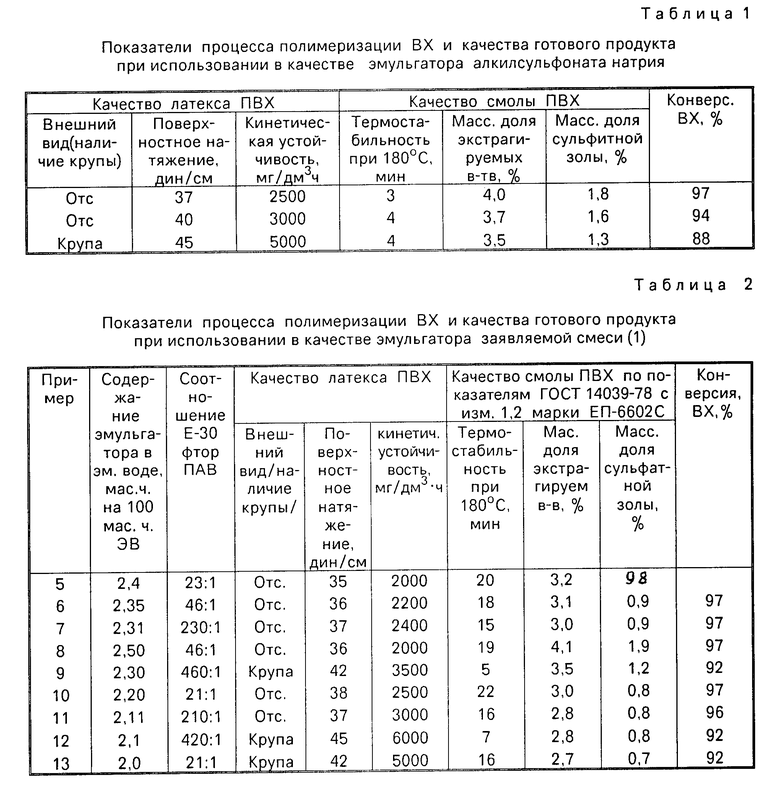

Сравнительный пример 1 (по прототипу).

В реактор-полимеризатор подают на 100 мас.ч. эмульсионной воды, содержащей 3,0 мас.% алкилсульфоната натрия (Е-30), 90 мас.ч. винилхлорида (ВХ). Процесс ведут в течение 16 ч при температуре 52±1оС и давлении 4-6 кгс/см2 (0,4-0,6 МПа). После полимеризации получают 187 мас.ч. латекса ПВХ с содержанием основного вещества 43%. Показатели процесса и качества готового продукта представлены в табл. 1.

Сравнительный пример 2.

Процесс ведут аналогично примеру 1, но с содержанием алкилсульфоната натрия (Е-30) в эмульсионной воде 2,5%. После полимеризации получают 185 мас. ч. латекса ПВХ с содержанием основного вещества 43%. Показатели процесса и качества готового продукта представлены в табл. 1.

Сравнительный пример 3.

Процесс ведут аналогично примеру 1, но с содержанием алкилсульфоната натрия (Е-30) в эмульсионной воде 2,4 мас.ч., процесс полимеризации идет в неустойчивом режиме с периодическим повышением выше допустимого давления в системе, что приводит к остановке подачи исходных компонентов. Через 18 ч получают 180 мас. ч. латекса с наличием коагулюма с содержанием основного вещества 43%. Показатели процесса и качества готового продукта представлены в табл. 1.

Сравнительный пример 4.

Процесс ведут аналогично примеру 1, но с использованием вместо алкилсульфоната перфторксоалкилсульфоната калия формулы 1 в количестве 0,1 мас. ч. Через 0,5 ч после подачи ВХ наблюдают повышение давления в системе выше допустимого. Через 10 ч от начала подачи давление не упало, что указывает на низкую скорость процесса полимеризации. Латекс ПВХ не получен.

Данные табл. 1 показывают, что при проведении процесса полимеризации по способу прототипа с содержанием алкилсульфоната натрия 2,5-3,0 мас.ч. получают стабильный латекс ПВХ, который после сушки дает смолу с низкой термостабиотностью 3-4 мин и высоким содержанием экстрагируемых веществ 3,8-4,0%, не соответствующих показателям ГОСТ 14039-78 по высшему сорту.

К - кинетическую устойчивость определяют как величину привеса чашечки стандартных размеров в латексе ПВХ за 24 ч 2000 кг/дм3 ˙ч кинетически устойчивый латекс, 7000 мг/дм3 ˙ч - кинетически неустойчивый латекс.

Снижение концентрации алкилсульфоната натрия до 2,4 мас.% уменьшает кинетическую устойчивость латекса, что приводит к образованию коагулюма (крупы).

Проведение процесса полимеризации с использованием в качестве эмульгатора вместо алкилсульфоната перфтороксаалкилсульфоната в количестве 0,01-0,1% не позволяет получить латекс ПВХ.

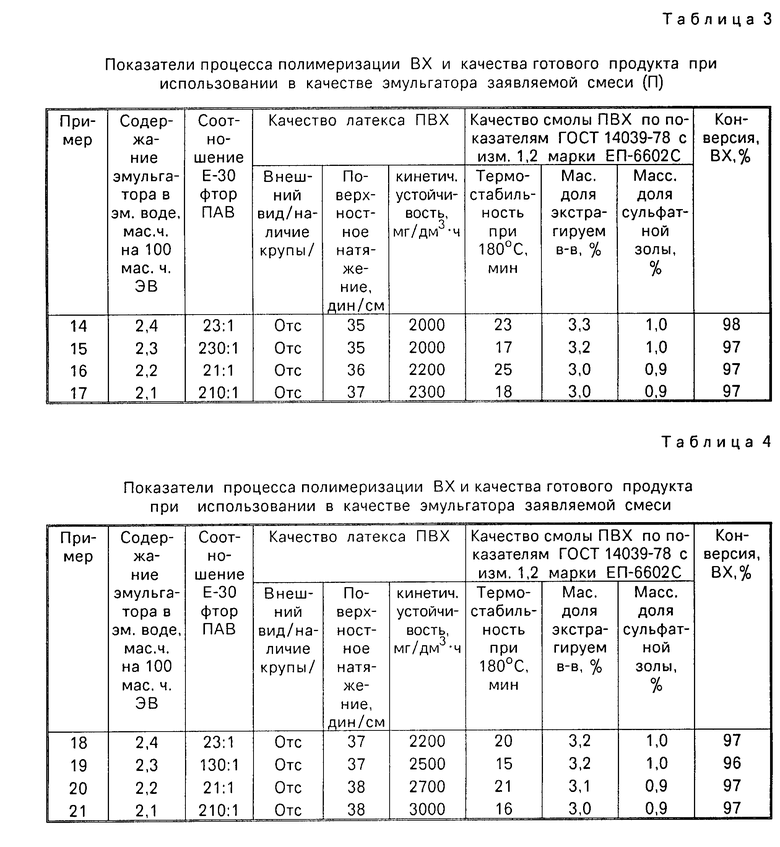

П р и м е р 5-13. Процесс полимеризации ведут аналогично примеру 1 (способу прототипа), но с содержанием на 100 мас.ч. эмульсионной воды 2,2 мас. ч. эмульгатора, представляющего собой смесь алкилсульфоната натрия и перфтороксаалкилсульфоната калия формулы 1 в соотношении 21:1. После полимеризации получают 187 мас.ч. латекса ПВХ с содержанием основного вещества 43% . Использование перфтороксаалкилсульфоната (1) натрия и аммония дает те же результаты. Показатели процесса и качества готового продукта представлены в табл. 2.

Из данных табл. 2 видно, что использование в процессе эмульсионной полимеризации ВХ смеси эмульгатора в количестве 2,1-2,4% и соотношении алкилсульфоната и фтор-ПАВ (21-230): 1 соответственно позволяет получать стабильный латекс на уровне способа-прототипа (см. табл. 2) с поверхностным натяжением 35-38 дин/см и кинетической устойчивостью 2000-3000 мг/дм3˙ ч при высокой конверсии винилхлорида 96-98% с улучшенными показателями качества смолы ПВХ по ГОСТ 14039-78. Использование заявляемой смеси позволяет повысить в 4-5 раз до 16-22 мин термостабильность смолы ПВХ при 180оС, снизить содержание экстрагируемых веществ и сульфатной золы (на 25% и более), доведя их значение до показателей высшего сорта (3,0 1,0 соответственно).

Из табл. 2 также видно, что дальнейшее увеличение содержания эмульгаторов (см. пример 8) не приводит к дальнейшему увеличению стабильности латекса, конверсии ВХ и термостабильности ПВХ, но заметно ухудшает содержание экстрагируемых и сульфатной золы. Кроме того, увеличение содержания дорогостоящего фторПАВ экономически нецелесообразно. Увеличение соотношения алкилсульфоната и фторПАВ до (420-460):1 независимо от содержания эмульгатора 2,3 мас. ч. (пр. 9) - 2,1 мас.ч. пр. 12) приводит к снижению стабильности латекса, конверсии ВХ и термостабильности ПВХ.

Снижение содержания смеси эмульгатора в заявляемом диапазоне соотношений до 2,0% также приводит к снижению стабильности латекса и конверсии ВХ (пр. 13).

П р и м е р 14-17. Процесс ведут аналогично примерам 5-13, но с использованием в качестве фторированного ПАВ фтороксаалкилсульфоната калия (П) формулы:

C2F5OCF2- CF

CF CF2CF2SO2OK

CF2CF2SO2OK

Экспериментальные результаты представлены в табл. 3.

Использование перфтороксаалкилсульфоната (П) натрия и аммония дает те же результаты. Содержание основного вещества 45%.

Опыты 14-17 подтверждают высокий положительный эффект описываемой смеси.

П р и м е р ы 18-21. Процесс ведут аналогично примерам 5-13, но с использованием в качестве фторированного ПАВ перфторэтилперфторциклогексилсульфона- та калия формулы III:

C2F SO3K

SO3K

Экспериментальные результаты представлены в табл. 4. Использование перфторэтилперфторциклогексилсульфоната калия и аммония дает те же результаты. Содержание основного вещества в латексе 43%.

Опыты 18-21 подтверждают высокий положительный эффект описываемой смеси.

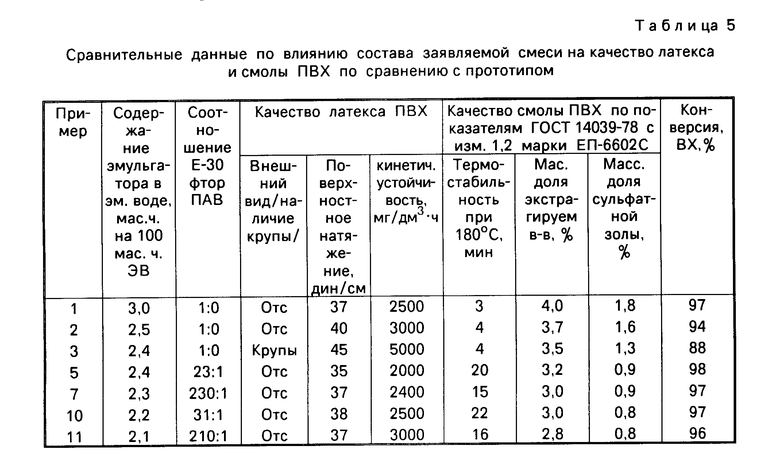

Данные по положительному эффекту заявляемой смеси по сравнению с прототипом представлены в табл. 5.

Таким образом, технико-экономическая эффективность от внедрения заявляемого способа заключается в снижении в среднем на 20% расхода основного эмульгатора (Е-30) и улучшения показателей качества готового продукта, обеспечивающий выпуск смолы ПВХ марки ЕП-6602С по ГОСТ 14039-78 высшего сорта. В то время как при получении смолы ПВХ по способу прототипа показатели высшего сорта не достигаются (см. табл. 5).

Кроме того, увеличение термостабильности смолы ПВХ в 4-5 раз вследствие введения в полимеризатор фторированных соэмульгаторов, устойчивых к термическому разложению, позволяет отказаться от использования других термостабилизаторов, ухудшающих качество смолы и экологически вредными в процессе переработки (сода, мочевина, соли тяжелых металлов).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МНОГОКОМПОНЕНТНОГО ПЕРОКСИДНОГО ИНИЦИАТОРА ПОЛИМЕРИЗАЦИИ | 1994 |

|

RU2087469C1 |

| СПОСОБ ПОЛУЧЕНИЯ РАСТВОРА ФОСФИТА | 1993 |

|

RU2102534C1 |

| Способ получения поливинилхлорида | 1975 |

|

SU539898A1 |

| Способ получения монодисперсных латексов поливинилхлорида | 1980 |

|

SU979375A1 |

| Способ получения поливинилхлорида | 1986 |

|

SU1386622A1 |

| Способ получения пастообразующего поливинилхлорида | 1976 |

|

SU608811A1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИКАТОРА ДЛЯ ПОЛИВИНИЛХЛОРИДА | 1992 |

|

RU2074202C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОКОНЦЕНТРИРОВАННОГО ЛАТЕКСА СОПОЛИМЕРА ВИНИЛИДЕНХЛОРИДА С ВИНИЛХЛОРИДОМ | 1990 |

|

RU2034855C1 |

| СПОСОБ ОЧИСТКИ СТОЧНЫХ ВОД ОТ КОМПОНЕНТОВ СОЖ | 2001 |

|

RU2207981C2 |

| ПРОМОТОР АДГЕЗИИ ДЛЯ ПЛАСТИЗОЛЕЙ НА ОСНОВЕ ПОЛИВИНИЛХЛОРИДА ИЛИ СОПОЛИМЕРА ВИНИЛХЛОРИДА С ВИНИЛАЦЕТАТОМ И ПЛАСТИЗОЛЬ НА ОСНОВЕ ПОЛИВИНИЛХЛОРИДА ИЛИ СОПОЛИМЕРА ВИНИЛХЛОРИДА С ВИНИЛАЦЕТАТОМ | 2000 |

|

RU2187516C2 |

Способ получения термостабилизированного поливинилхлорида эмульсионной полимеризацией винилхлорида в присутствии эмульгатора - смеси алкилсульфоната натрия и фторированного поверхностно-активного вещества аминного типа общей формулы RF=C2F5-;  ; n = 1 - 2; RFA-MeF+, где A=SO3, MeF = K, Na, NH4 , взятых в соотношении (21 - 230):1 и в количестве 2,1 - 2,4 мас.ч. на 100 мас.ч. эмульсионной воды. 5 табл.

; n = 1 - 2; RFA-MeF+, где A=SO3, MeF = K, Na, NH4 , взятых в соотношении (21 - 230):1 и в количестве 2,1 - 2,4 мас.ч. на 100 мас.ч. эмульсионной воды. 5 табл.

СПОСОБ ПОЛУЧЕНИЯ ТЕРМОСТАБИЛИЗИРОВАННОГО ПОЛИВИНИЛХЛОРИДА эмульсионной полимеризацией винилхлорида в присутствии эмульгатора - алкилсульфоната щелочного металла при повышенных температуре и давлении, отличающийся тем, что, с целью сокращения расхода эмульгатора и повышения термостабильности поливинилхлорида, в качестве эмульгатора используют смесь алкилсульфоната натрия и фторированного поверхностно-активного вещества анионного типа общей формулы

RFA-Met+,

где

RF=C2F ;

;

C2F5O(CF )n и CF2CF2,

)n и CF2CF2,

где n = 1 - 2;

A - SO3;

Met - K, Na, NH4,

взятых в соотношении 21 - 230 : 1 в количестве 2,1 - 2,4 мас.ч. на 100 мас.ч. эмульсионной воды.

| Патент США N 4012441, кл | |||

| Прибор для периодического прерывания электрической цепи в случае ее перегрузки | 1921 |

|

SU260A1 |

Авторы

Даты

1994-10-15—Публикация

1992-01-04—Подача