чения пастообразующего поливинилхлорида путем эмульсионной полимеризацин винилхлорида в присутствии водорастворимого инициатора, ионогенного эмульгатора и оловоорганического соединения 4.

В качестве оловоорганического соедннения используют р-(три-грег-бутнлолово) - пропионат калия в количестве 0,3-0,5% от веса винилхлорида.

При осуществлении этого способа увеличивается скорость процесса и повышается термостабильность полимера.

Однако этот способ не обеспечивает достаточной стабильности пасты поливинилхлорида при хранении.

Цель изобретения - повышение стабильности пасты при хранении.

Это достигается тем, что в качестве оловоорганического соединения используют 0,3- 1,0% от веса воды р-(трн-грег-бутилолово)пропионат аммония.

Способ по изобретению осуш;ествляют по непрерывной схеме. р-(Три-трет-бутилолово)пропионат аммония вводят на стадии приготовления водной фазы путем растворения ее при нагревании в растворе ионогенного эмульгатора. В качестве ионогенного эмульгатора используют моноалкилсульфонат в количестве 0,5-1,5 вес. %. Эмульсионную полимеризацию проводят в присутствии обычных водорастворимых инициаторов.

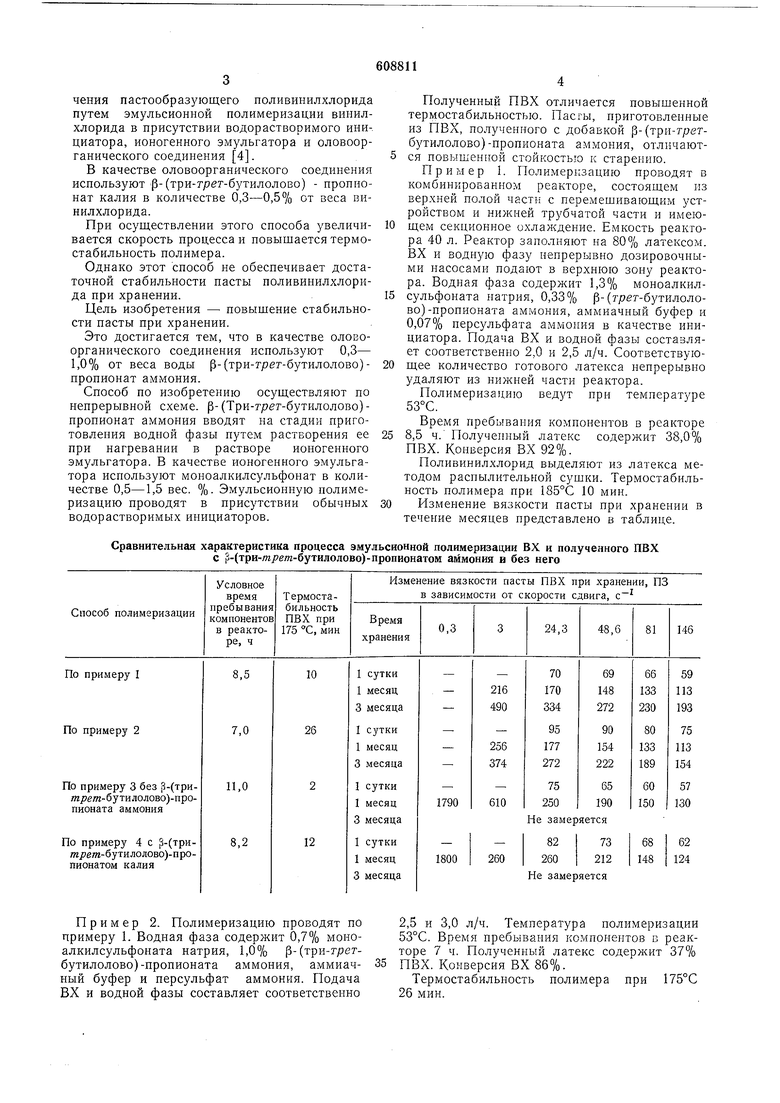

Сравнительная характеристика процесса эмульсионной полимеризации ВХ и полученного ПВХ с -(три-/и/е/7г-бутилолово)-пропионатом аммония и без него

Полученный ПВХ отличается повышенной

термостабильностью. Пасгы, приготовленные

из ПВХ, полученного с добавкой р-(три-гретбутилолово)-пропионата аммония, отличаются повышенной стойкостью к старению.

Пример 1. Полимеризацию проводят в комбинированном реакторе, состоящем из верхней полой части с перемешивагощим устройством и нижней трубчатой части и имеющем секционное охлаждение. Емкость реактора 40 л. Реактор заполняют на 80% латексом. ВХ и водную фазу непрерывно дозировочными насосами подают в верхнюю зону реактора. Водная фаза содержит 1,3% моноалкилсульфоната натрня, 0,33% р-(грет-бутилолово)-пропионата аммония, аммиачный буфер и 0,07% персульфата аммония в качестве инициатора. Подача ВХ и водной фазы составляет соответственно 2,0 и 2,5 л/ч. Соответствующее количество готового латекса непрерывно удаляют из нижней части реактора.

Полимеризацию ведут при температуре 53°С. Время пребывания компонентов в реакторе

8,5 ч. Полученный латекс содержит 38,0% ПВХ. Конверсия ВХ 92%.

Поливинилхлорид выделяют из латекса методом распылительной сушки. Термостабнльность полимера при 185°С 10 мин.

Изменение вязкости пасты при хранении в течение месяцев представлено в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения поливинилхлорида | 1975 |

|

SU539898A1 |

| Способ получения поливинилхлорида | 1974 |

|

SU478023A1 |

| Способ получения монодисперсных латексов поливинилхлорида | 1980 |

|

SU979375A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИВИНИЛХЛОРИДА | 1967 |

|

SU224068A1 |

| ЭМУЛЬСИОННЫЙ ПОЛИВИНИЛХЛОРИД ДЛЯ ИЗГОТОВЛЕНИЯ ОТКРЫТОПОРИСТЫХ ПЛАСТИН | 1991 |

|

RU2033996C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОСТАБИЛИЗИРОВАННОГО ПОЛИВИНИЛХЛОРИДА | 1992 |

|

RU2021286C1 |

| Способ получения высококонцентрированных латексов сополимеров винилиденхлорида с винилхлоридом | 1981 |

|

SU939454A1 |

| Способ получения поливинилхлорида | 1986 |

|

SU1386622A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИВИНИЛХЛОРИДА | 1967 |

|

SU224064A1 |

| Способ получения поливинилхлорида | 1974 |

|

SU465404A1 |

Пример 2. Полимеризацию проводят по примеру 1. Водная фаза содержит 0,7% моноалкилсульфоната натрия, 1,0% р-(три-гретбутилолово)-пропионата аммония, аммиачный буфер и персульфат аммония. Подача ВХ и водной фазы составляет соответственно

2,5 и 3,0 л/ч. Температура полимеризации 53°С. Время пребывания компонентов в реакторе 7 ч. Полученный латекс содержит 37% ПВХ. Конверсия ВХ 86%.

Термостабильность полимера при 175°С 26 мин.

Изменение вязкости пасты при хранении в течение 3 месяцев представлено в таблице.

Пример 3 (сравнительный). Полимеризацию ВХ проводят в том же реакторе. Водная фаза содержит 1,5% моноалкилсульфоната, аммиачный буфер и 0,07% персульфата калия. Подача ВХ и водной фазы составляет соответственно 1,5 и 2,0 л/ч. Температура полимеризации 53°С. Время пребывания компонентов в реакторе 11ч.

Конверсия ВХ 88%. Термостабильность нолученного поливинилхлорида при 175°С 2 мин.

Изменение вязкости пасты при хранении представлено в таблице.

Пример 4. Полимеризацию проводят по примеру 1. Состав водной фазы (для сравнения) тот же, только в качестве оловоорганического соединения используют р- (три-гретбутилолово)-пропионата калия в количестве 0,87%. Полученный латекс содержит 36,3% ПНХ с константой Фикенчера 64. Конверсия 91,1%. Термостабильность ПВХ 12 мин.

Изменение вязкости пасты при хранении представлено в таблице.

Таким образом, при осуществлении способа

по изобретению получают поливинилхлорид, пасты на основе которого имеют повышенную стабильность при хранении.

Формула изобретения

Способ получения пастообразующего поливинилхлорида путем эмульсионной полимеризации винилхлорида в присутствии водорастворимого инициатора, ионогенного эмульгатора и оловоорганического соединения, отличающийся тем, что, с целью повышения стабильности пасты при хранении, в качестве оловоорганического соединения используют 0,3-1,0% от веса воды р-(три-грегбутилолово) -пропионата аммония.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1978-05-30—Публикация

1976-10-12—Подача