1

Изобретение относится к получению поливинилхлорида эмульсионной полимеризацией, используемого для получения паст, пластизолей и т. д.

Известен способ эмульсионной полимеризации винилхлорида в присутствии водорастворимых инициаторов и натриевых солей алкилсульфоновых кислот в количестве 2- 3% от водной фазы 1.

Эти эмульгаторы, используемые при эмульсионной полимеризации винилхлорида, обычно полностью остаются в полимере, повышают влагопоглощение полимера, ухудшают его изоляционные свойства, снижают прозрачность изделий, уменьшают адгезию к металлам, ускоряют разложение полимера при нагревании, затрудняют подбор стабилизаторов при переработке поливинилхлорида, увеличивают содержание сульфатной золы в полимере. Обычно из эмульсионного поливинилхлорида не удается получить прозрачных изделий. Кроме того, в присутствии одного ионогенного эмульгатора нри содержании его в водной фазе 2-3% образуется высокодисперсный латекс, который легко желатинизируется при хранении, что затрудняет его переработку.

Желатинизацию можно уменьшить, увеличив количество эмульгатора более 3%, но

свойства полимера при таком количестве эмульгатора значительно ухудшаются.

Таким образом, уменьшая количество эмульгатора, улучшают свойства полимера, а 5 увеличивая количество эмульгатора, улучшают стабильность латекса.

Для снижения содержания эмульгатора в эмульсионном поливинилхлориде известны следующие способы:

0 1. Процесс эмульсионной полимеризации Бинилхлорида проводят с пониженным содержанием алкилсульфоната натрия (до 1 % в водной фазе), вводя дополнительную стадию предварительного эмульгирования мономера с образованием тонкой эмульсии 2.

Недостатком этого способа является усложнение технологического оформления нроцссса.

2. Получение эмульсионного поливинилхло0 рнда проводят в присутствии смеси эмульгаторов, из которых один является обычно применяемым ионогенным эмульгатором второй - неионогенный, например, применяют смесь лаурилсульфата натрия и монолаурата 5 сорбита в количестве 0,1-5% от мономера

3.

Недостатком этого способа является усложнение технологии - ступенчатое прибавление эмульгатора и получение крупного латекса с размером частиц 0,3-1 мкм с низкой агрегативной устойчивостью.

Ближайшим по технической сущности к данному изобретению является известный способ получения ноливинилхлорида путем эмульсионной полимеризации винилхлорида в присутствии водорастворимого инициатора, моноалкилсульфоната натрия и неионогенного поверхностно-активного вещества. В качестве неионогенного поверхностно-активного вещества используют стеарат глицерина в количестве 0,1-500%, от веса ионогенного эмульгатора 4.

Однако по этому способу получают крупный латекс с величиной первичных частиц 0,2-3 мкм, который является агрегативно неустойчивым, быстро желатинизирует, а продолжительность цикла полимеризации составляет 22 часа. Кроме того, по этому способу, как и по другим известным способам, нельзя получить поливинилхлорид, при переработке которого получались бы прозрачные изделия.

Целью изобретения является повыщение агрегативной устойчивости получаемого при эмульсионной полимеризации винилхлорида латекса и прозрачности изделий на его основе.

Эта цель достигается тем, что в качестве неионогенного поверхностно-активного вещества используют 0,05-0,15% от веса воды эфира сахарозы и высшей жирной кислоты с 8-20 атомами углерода в алкильном радикале. Эмульсионную полимеризацию винилхлорида осуществляют в присутствии водорастворимого инициатора, например персульфата аммония (0,1% от веса мономера), при рН 8,0-8,5 и температуре 40-60°С. Количество эмульгатора в водной фазе составляет 0,1-0,5% алкилмоносульфоната натрия и 0,05-0,15% неполных эфиров сахарозы и высших жирных кислот.

Данное изобретение позволяет простым способом получить устойчивый высокодисперсный латекс с низким содержанием ионогенного эмульгатора, т. е. полимер с улучшенными свойствами (повышенная термостабильность, узкое молекулярно-весовое распределение и т. д.). Следовательно, данное изобретение решает техническое противоречие: несмотря на низкое содержание эмульгатора, латекс обладает агрегативной устойчивостью. Кроме того, данное изобретение позволяет легко получать латексный полимер, изделия

из которого обладают прозрачностью.

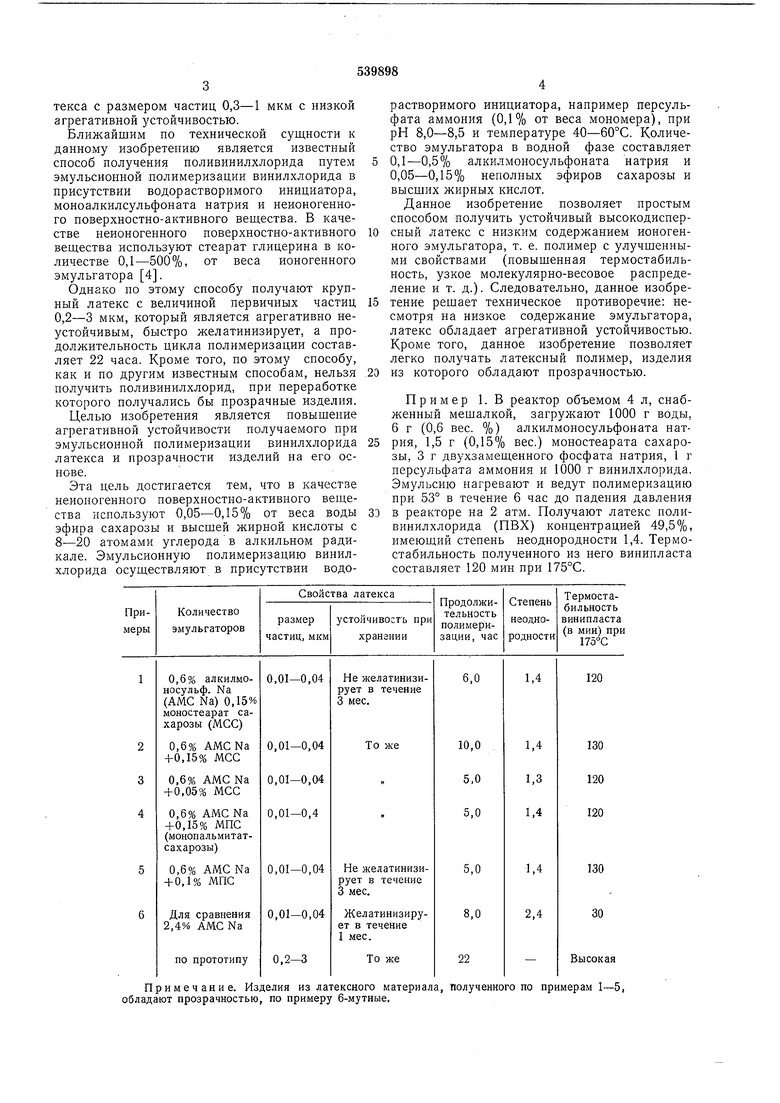

Пример 1. В реактор объемом 4 л, снабженный мешалкой, загружают 1000 г воды, 6 г (0,6 вес. %) алкилмоносульфоната натрия, 1,5 г (0,15% вес.) моностеарата сахарозы, 3 г двухзамещенного фосфата натрия, 1 г персульфата аммония и 1000 г винилхлорида. Эмульсию нагревают и ведут полимеризацию при 53° в течение 6 час до падения давления

в реакторе на 2 атм. Получают латекс поливинилхлорида (ПВХ) концентрацией 49,5%, имеющий степень неоднородности 1,4. Термостабильность полученного из него винипласта составляет 120 мин при 175°С.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения пастообразующего поливинилхлорида | 1976 |

|

SU608811A1 |

| Способ получения монодисперсных латексов поливинилхлорида | 1980 |

|

SU979375A1 |

| Способ получения поливинилхлорида | 1974 |

|

SU465404A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИВИНИЛХЛОРИДА | 1967 |

|

SU224064A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОКОНЦЕНТРИРОВАННОГО ЛАТЕКСА СОПОЛИМЕРА ВИНИЛИДЕНХЛОРИДА С ВИНИЛХЛОРИДОМ | 1990 |

|

RU2034855C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИВИНИЛХЛОРИДА | 1967 |

|

SU224068A1 |

| Способ получения высококонцентрированных латексов сополимеров винилиденхлорида с винилхлоридом | 1981 |

|

SU939454A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛАТЕКСА СОПОЛИМЕРА ВИНИЛИДЕНХЛОРИДА | 1992 |

|

RU2065449C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОСТАБИЛИЗИРОВАННОГО ПОЛИВИНИЛХЛОРИДА | 1992 |

|

RU2021286C1 |

| Способ получения термопластичных многослойных масс | 1986 |

|

SU1662351A3 |

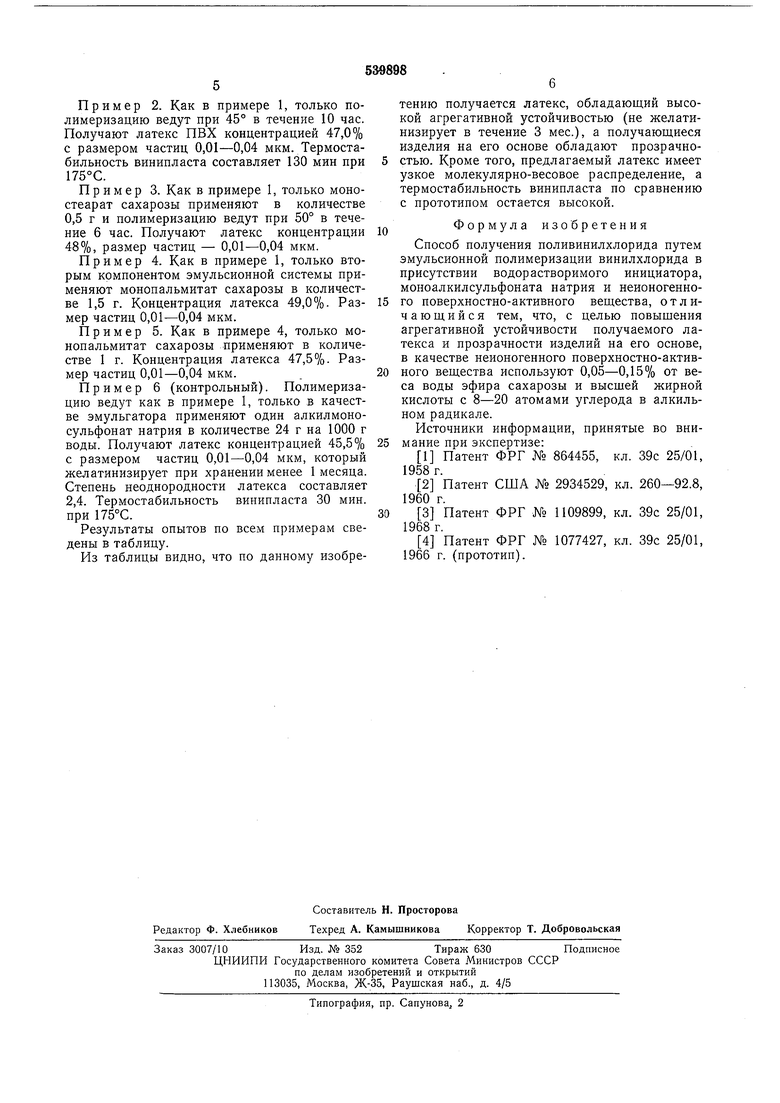

Примечание. Изделия из латексного материала, полученного по примерам 1-5, обладают прозрачностью, по примеру б-мутные.

Пример 2. Как в примере 1, только полимеризацию ведут при 45° в течение 10 час. Получают латекс ПВХ концентрацией 47,0% с размером частиц 0,01-0,04 мкм. Термостабильность винипласта составляет 130 мин при 175°С.

Пример 3. Как в примере 1, только моностеарат сахарозы применяют в количестве 0,5 г и полимеризацию ведут при 50° в течение 6 час. Получают латекс концентрации 48%, размер частиц - 0,01-0,04 мкм.

Пример 4. Как в примере 1, только вторым компонентом эмульсионной системы применяют монопальмитат сахарозы в количестве 1,5 г. Концентрация латекса 49,0%. Размер частиц 0,,04 мкм.

Пример 5. Как в примере 4, только монопальмитат сахарозы применяют в количестве 1 г. Концентрация латекса 47,5%. Размер частиц 0,01-0,04 мкм.

Пример 6 (контрольный). Полимеризацию ведут как в примере 1, только в качестве эмульгатора применяют один алкилмоносульфонат натрия в количестве 24 г на 1000 г воды. Получают латекс концентрацией 45,5% с размером частиц 0,01-0,04 мкм, который желатинизирует при хранении менее 1 месяца. Степень неоднородности латекса составляет 2,4. Термостабильность винипласта 30 мин. при 175°С.

Результаты опытов по всем примерам сведены в таблицу.

Из таблицы видно, что по данному изобретению получается латекс, обладающий высокой агрегативной устойчивостью (не желатинизирует в течение 3 мес.), а получающиеся изделия на его основе обладают прозрачностью. Кроме того, предлагаемый латекс имеет узкое молекулярно-весовое распределение, а термостабильность винипласта по сравнению с прототипом остается высокой.

Формула изобретения

Способ получения поливинилхлорида путем эмульсионной полимеризации винилхлорида в присутствии водорастворимого инициатора, моноалкилсульфоната натрия и неионогенного поверхностно-активного вещества, отличающийся тем, что, с целью повышения агрегативной устойчивости получаемого латекса и прозрачности изделий на его основе, в качестве неионогенного поверхностно-активного вещества используют 0,05-0,15% от веса воды эфира сахарозы и высшей жирной кислоты с 8-20 атомами углерода в алкильном радикале.

Источники информации, принятые во внимание при экспертизе:

1 Патент ФРГ № 864455, кл. 39с 25/01, 1958 г.

2 Патент США № 2934529, кл. 260-92.8, 1960 г.

3 Патент ФРГ № 1109899, кл. 39с 25/01, 1968 г.

4 Патент ФРГ № 1077427, кл. 39с 25/01, 1966 г. (прототип).

Авторы

Даты

1976-12-25—Публикация

1975-12-22—Подача