Изобретение относится к металлургии, конкретнее к выплавке стали в кислородных конверторах из фосфористого чугуна с различным содержанием марганца.

Цель изобретения - интенсификация шлакообразования и улучшение качества металла за счет повышения остаточного содержания марганца в металле.

Способ осуществляют следующим образом.

В конверторе оставляют конечный шлак, заливают лом, заливают чугун, вводят шлакообразующие материалы и осуществляют двухстадийную окислительную продувку с промежуточным скачиванием шлака, при этом в конвертор вводят смесь в количестве

2-5% массы стали, причем 40-70% общего количества смеси, состоящей Из 25-40% углеродсодержащего материала, 20-25% марганцевой руды и 40-50% обожженного доломита вводят перед началом продувки второго периода плавки, а остальную часть смеси, состоящей из 30-50% марганцевой руды и 50-70% обожженного доломита, вво- 1дят в конце продувки второго периода плавки.

Предлагаемый способ интенсифицирует шлакообразование в начале второго периода за счет присадок марганец- и магнийсодержащих материалов при одновременном снижении окисленности шлака за счет его раскисления углеродом, присутствующим в смеси, и повышает остаточное содержание мар- ганца в металле за счет увеличения активности закиси марганца и снижения окисленности шлаков начала и конца продувки второго периодов плавки благодаря использованию смеси, содер- жащей марганец-, магний- и углеродсо- держащий материалы.

В качестве углеродсодержащего материала используют тощие угли, марга- нецсодержащего материала - марганце

вую руду, магнийсодержащего материала - обожженный доломит,.

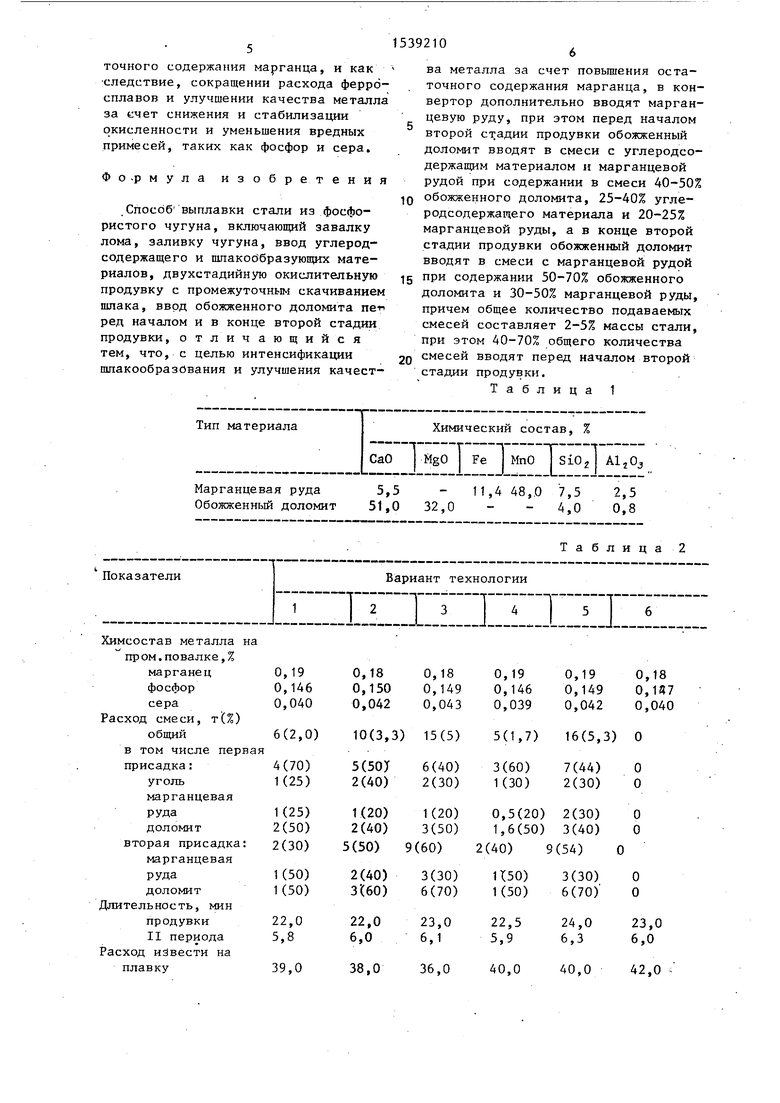

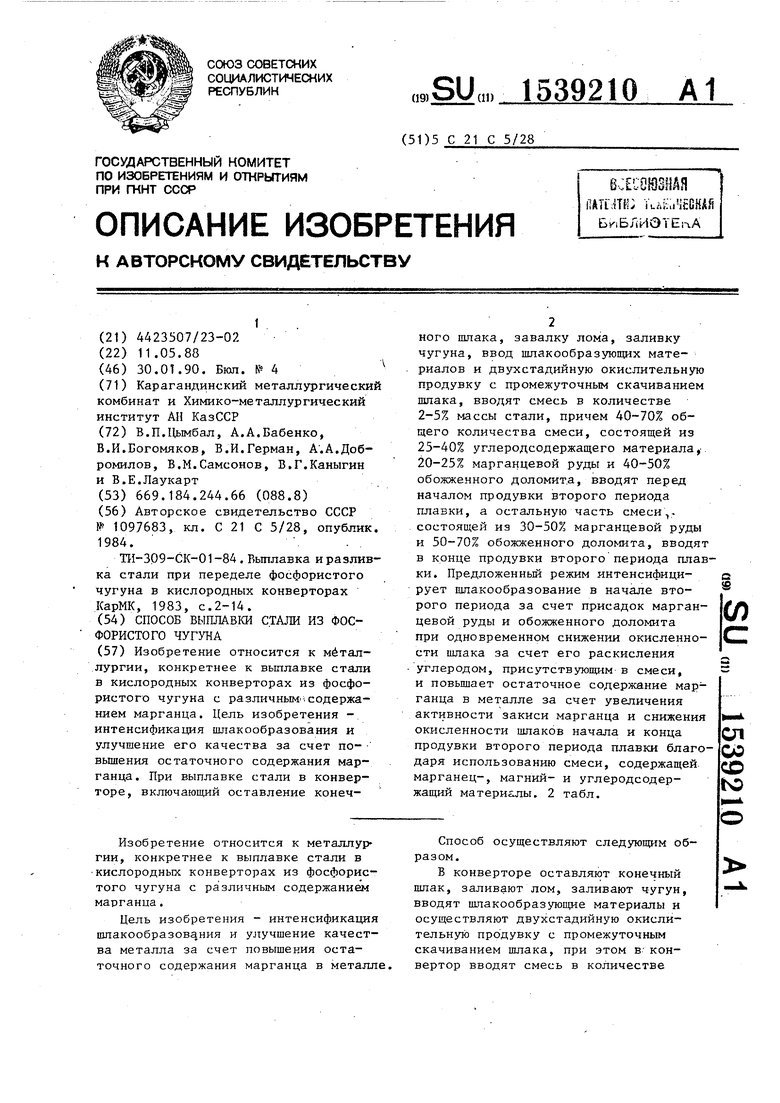

Химический состав марганцевой руды и доломита приведен в табл. 1,

Пример 1. В конвертор после

промежуточного скачивания шлака, отбора проб и замера температуры при содержании в металле 0,18% марганца, 0,150% фосфора и 0,042% серы приса- дили 5 т (50%) смеси, содержащей 2 т (40%) угля, 1 т (20%) марганцевой руды, 2 т (40%) доломита и начали продувку, в конце которой в конвертор дополнительно ввели 5 т (50%) смеси, содержащей 2 т(40%) марганцевой руды и 3 т (60%) доломита. Длительность продувки второго периода плавки составила 6 мин. В конце продувки получили металл, содержа- щий,%: марганец 0,09; углерод 0,06; сера 0,014 и фосфор 0,012. Температура металла после продувки 1615°С, выпустили сталь марки 08 кп, на раскисление которой отдали в ковш 1 ,8 т (6 кг/т стали) ферромарганца о В готовом металле получили 0,36% марганца. Общий расход смеси на плавку составил 10 т или 3,3% от массы стали.

r п 5

0

5

0

Пример 2. В конвертор после промежуточного скачивания шлака перед началом продувки второго периода при содержании в металле 0,19% марганца, 0,146% фосфора и 0,040% серы присадили 4 т (70%) смеси, содержащей 1 т (25%) угля, 1 т (25%) марганцевой руды и 2т (50%) доломита, а в конце продувки в конвертор дополнительно ввели 2 т (30%) смеси, содержащей 1 т (50%) марганцевой руды и 1 т (50%) доломита. Длительность продувки второго периода составляла 5,8 мин, в конце которой получили металл, содержащий,%: марганец 0,06; углерод 0,05; сера 0,015 и фосфор 0,014. Температура металла после продувки 1620 С. Металл раскисляли в ковше ферромарганцем в количестве 1,86 т (6,2 кг/т стали) и получили сталь марки 08 кп, содержащую 0,35% марганца. Общий расход смеси составил 6 т на плавку или 2,0% от массы стали.

ПримерЗ. В конвертор перед началом продувки второго периода плавки при содержании в металле 0,18% марганца, 0,149% фосфора и 0,034% серы присадили 6 т (40%) смеси, содержащей 2 т (30%) угля, 1 т (20%) марганцевой руды и 3 т (50%) доломита, а в конце продувки в конвертор дополнительно ввели 9 т (60%) смеси, содержащей 3 т (30%) марганцевой руды и 6 т (70%) додомита. Общий расход смеси составил 15 т на плавку или 5% от массы стали. Длительность продувки второго периода плавки составила 6,1 мин. После продувки получили металл, содержащий,%: марганец 0,11; углерод 0,07; сера 0,012 и фосфор 0,011. Температура металла после продувки . После раскисления металла в ковше присадками 1,8 т (6,0 кг/т стали) феооомас- ганца получили металл, содержащий 0,34% марганца.

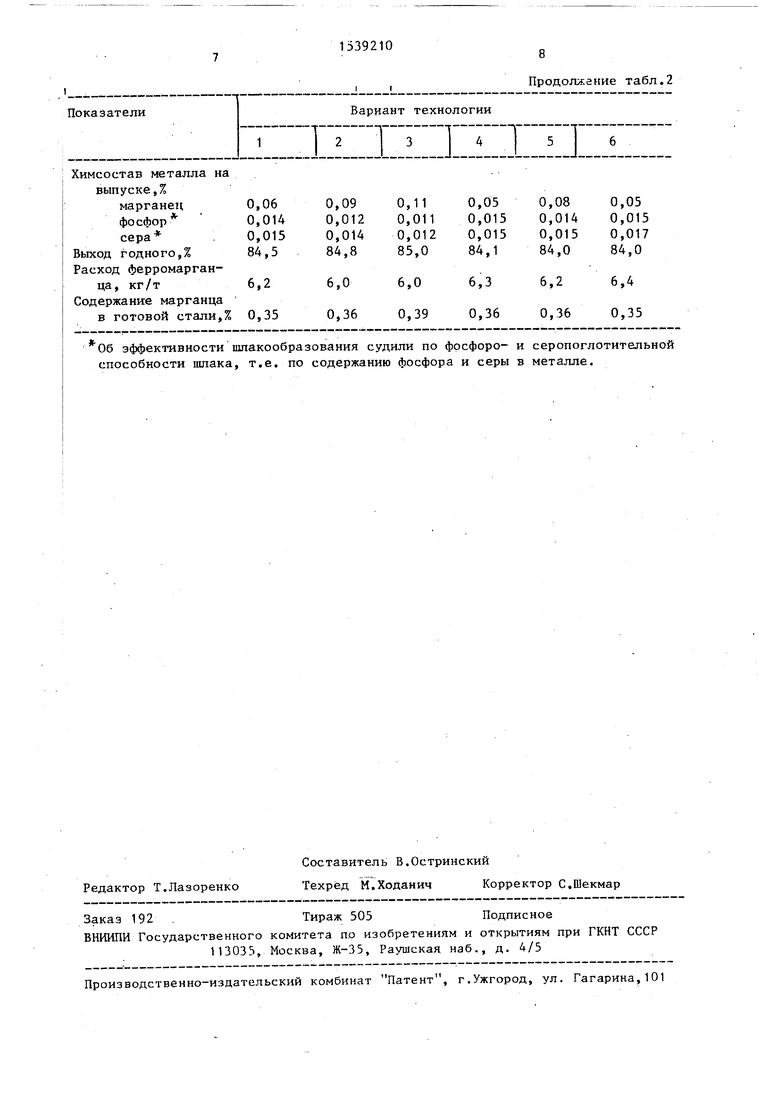

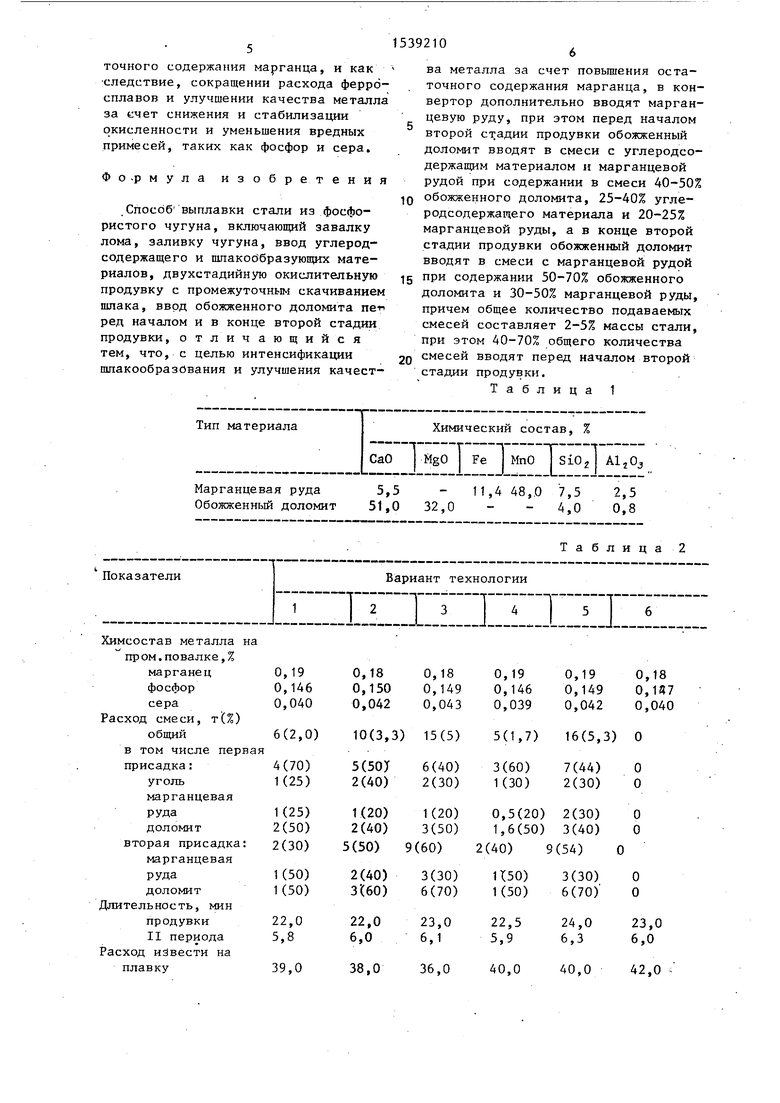

В табл. 2 приведены результаты предлагаемой (1-3), близкой к рекомендованной (4 и 5) и сравнительной технологии выплавки стали (б).1.

Технологические преимущества описываемого способа в сравнении с прототипом заключаются в интенсификации ишакообразования во втором периоде продувки и, как следствие, снижении расхода извести и увеличении выхода годного за счет сокращения длительности продувки и в увеличении остаточного содержания марганца, и как следствие, сокращении расхода ферросплавов и улучшении качества металла за счет снижения и стабилизации окисленности и уменьшения вредных примесей, таких как фосфор и сера.

Формула изобретения

Способ выплавки стали из фосфористого чугуна, включающий завалку лома, заливку чугуна, ввод углерод- содержащего и шлакообразующих материалов, двухстадийную окислительную продувку с промежуточным скачиванием шлака, ввод обожженного доломита пе ред началом и в конце второй стадии продувки, отличающийся тем, что, с целью интенсификации шлакообразования и улучшения качества металла за счет повышения остаточного содержания марганца, в конвертор дополнительно вводят марганцевую руду, при этом перед началом второй ст.адии продувки обожженный доломит вводят в смеси с углеродсо- держащим материалом и марганцевой рудой при содержании в смеси 40-50%

0 обожженного доломита, 25-40% угле- родсодержащего материала и 20-25% марганцевой руды, а в конце второй стадии продувки обожженный доломит вводят в смеси с марганцевой рудой

5 при содержании 50-70% обожженного доломита и 30-50% марганцевой руды, причем общее количество подаваемых смесей составляет 2-5% массы стали, при этом 40-70% общего количества

Q смесей вводят перед началом второй стадии пр од ув ки.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства стали в конвертере из фосфористого чугуна | 1991 |

|

SU1801124A3 |

| Способ производства стали в конверторе | 1986 |

|

SU1447867A1 |

| Способ производства стали из фосфористого чугуна | 1985 |

|

SU1294834A1 |

| Способ выплавки стали в конвертере | 1988 |

|

SU1617002A1 |

| СПОСОБ ПЕРЕДЕЛА НИЗКОМАРГАНЦОВИСТОГО ЧУГУНА В КОНВЕРТЕРЕ | 2005 |

|

RU2280081C1 |

| Способ производства стали в кислородном конвертере | 1985 |

|

SU1271888A1 |

| Способ выплавки стали из фосфористого чугуна в конвертере | 1989 |

|

SU1632981A1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 2006 |

|

RU2299247C1 |

| СПОСОБ СОВМЕЩЕННОГО ПРОЦЕССА НАНЕСЕНИЯ ШЛАКОВОГО ГАРНИСАЖА И ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 2009 |

|

RU2404261C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 1998 |

|

RU2135601C1 |

Изобретение относится к металлургии, конкретнее к выплавке стали в кислородных конверторах из фосфористого чугуна с различным содержанием марганца. Цель изобретения - интенсификация шлакообразования и улучшение его качества за счет повышения остаточного содержания марганца. При выплавке стали в конвертор, включающий оставление конечного шлака, завалку лома, заливку чугуна, ввод шлакообразующих материалов и двухстадийную окислительную продувку с промежуточным скачиванием шлака, вводят смесь в количестве 2 - 5% от массы стали, причем 40 - 70% общего количества смеси, состоящей из 25 - 40% углеродсодержащего материала, 20 - 25% марганцевой руды и 40 - 50% обожженного доломита, вводят перед началом продувки второго периода плавки, а остальную часть смеси, состоящей из 30 - 50% марганцевой руды и 50 - 70% обожженного доломита, вводят в конце продувки второго периода плавки. Предложенный режим интенсифицирует шлакообразование в начале второго периода за счет присадок марганцевой руды и обожженного доломита при одновременном снижении окисленности шлака за счет его раскисления углеродом, присутствующим в смеси, и повышения остаточного содержания марганца в металле за счет увеличения активности закиси марганца и снижения окисленност

Марганцевая руда Обожженный доломит

10(3,3) 15(5) 5(1,7) 16(5,3) О

Химсостав металла на пром.повалке,%

марганец0,190,180,180,190,190,18

фосфор 0,146 0,150 0,149 0,146 0,149 0,137

сера0,040 0,042 0,043 0,039 0,042 0,040

Расход смеси, т(%)

общий 6(2,0) в том числе первая присадка: 4(70) 5(50J 6(40) 3(60) 7(44) О

уголь 1(25) 2(40) 2(30) 1(30) 2(30) О

марганцевая

руда1(25)

доломит 2(50) вторая присадка: 2(30)

марганцевая

руда1(50) 2(40) 3(30) Ц50) 3(30) О

доломит 1(50) З (60) 6(70) 1(50) 6(70) О Длительность, мин

продувки 22,0 22,0 23,0 22,5 24,0 23,0

II периода 5,8 6,0 6,1 5,9 6,3 6,0 Расход извести на

плавку39,0 38,0 36,0 40,0 40,0 42,0

1(20) 1(20) 2(40) 3(50)

5(50) 9(60)

0,5(20) 2(30) О 1,6(50) 3(40) О

2(40) 9(54) О

5,5- 11,4 48,0 7,5 2,5

51,0 32,0 - - 4,0 0,8

Таблица 2

10(3,3) 15(5) 5(1,7) 16(5,3) О

5(50J 6(40) 3(60) 7(44) О

0,5(20) 2(30) О 1,6(50) 3(40) О

2(40) 9(54) О

Об эффективности шлакообразования судили по фосфоро- и серопоглотительной способности шлака, т.е. по содержанию фосфора и серы в металле.

Продолжение табл.2

| Способ передела низкомарганцевистого чугуна в конвертере | 1982 |

|

SU1097683A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Колосниковая решетка с чередующимися неподвижными и движущимися возвратно-поступательно колосниками | 1917 |

|

SU1984A1 |

| Переставная шейка для вала | 1921 |

|

SU309A1 |

Авторы

Даты

1990-01-30—Публикация

1988-05-11—Подача