т

«Ч

00 05

Изобретение относится к области i черной металлургии , конкретнее к производству стали в кислородных конвертерах из фосфористого чугуна4

Цель изобретения - повьшение выхода жидкого металла, уменьшение продолжительности плавки и повьшение качества фосфатпшака.

Сущность изобретения заключается в ToMj что на плавках с оставлением всего конечного шпака предыдущей плавки для исключения хлопков и выбросов при заливке чугуна в конвертер и ускорения шлакообразования нейтрализацию конечного шлака осуществляют совместной присадкой 19,4- 39,6 кг/т стали извести и (или) доломита и 3,3-9,9 кг/т стали отходов титаномагниевого производства. Про- веденные исследования показали, что поставленная цель достигается только при указанных расходах реагентов,

Химический состав шлама определяется особенностями титаномагниевого производства.

Использование отходов в количестве менее 3,3 кг/т стали не обеспечивает ускорения шлакообразования из-за недостаточного количества ре- агентов, обладающих сильным разжижающим действием на конечный шлак Присадка отходов в количестве более 9,9 кг/т стали не вызывает сомнения в ускорении процесса шлакообразоваг ния, однако значительное разжижающее действие компонентов отходов не обеспечивает в этом случае полной нейтрализации конечного шлака, что сопровождается, как уже отмечалось, либо увеличением длительности плавки, т.е. потерями производства, либо снижением выхода годного и увеличением расхода пшакообразукщих материалов и чугуна..

Использование извести в количестве менее 19,4 кг/т стали не обеспечивает достижения поставленной цели из-за невозможности полностью нейтрализовать конечный шлак. Применение извести в количестве более 39,6 кг/т стали требует увеличения расхода минерализатора свьше 9,9 кг/т стали для ускорения шлакообразования, Однако в этом случае из-за увеличения общей массы шлака в конвертере не обеспечивается ровное протекание процесса. Продувка сопровождается

5

JQt5 20

25

30 е 0 д5

т,

50

55

интенсивными выбросами металла и шлака.

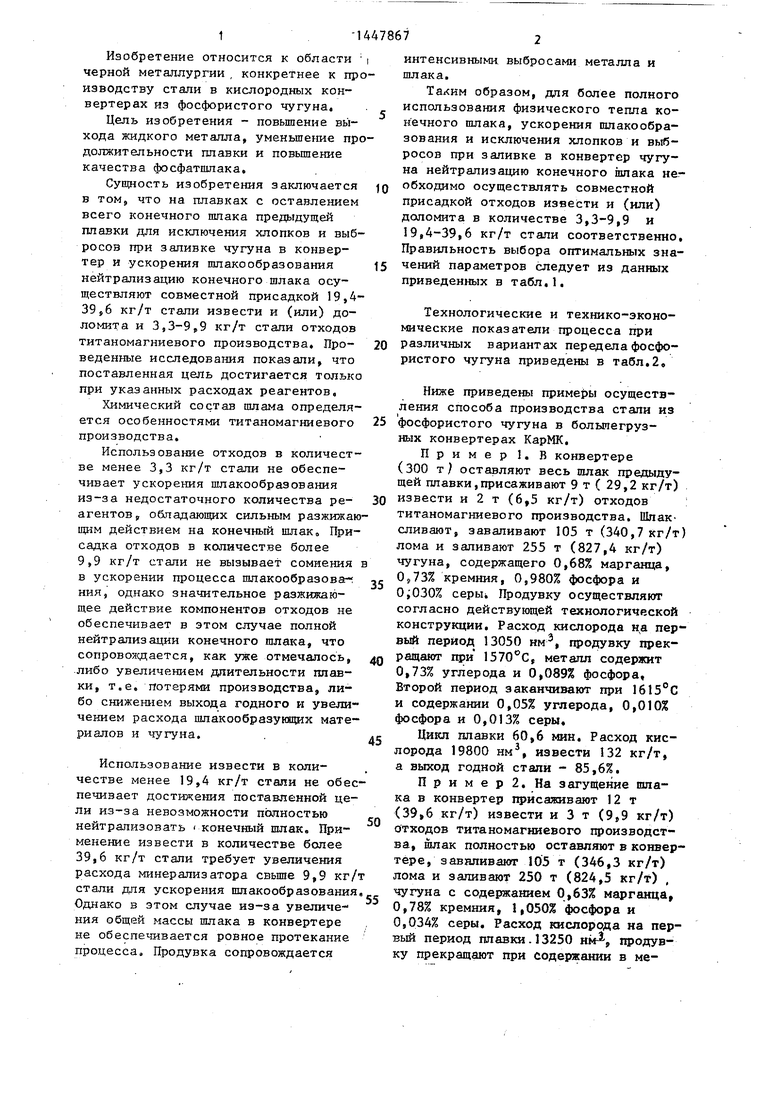

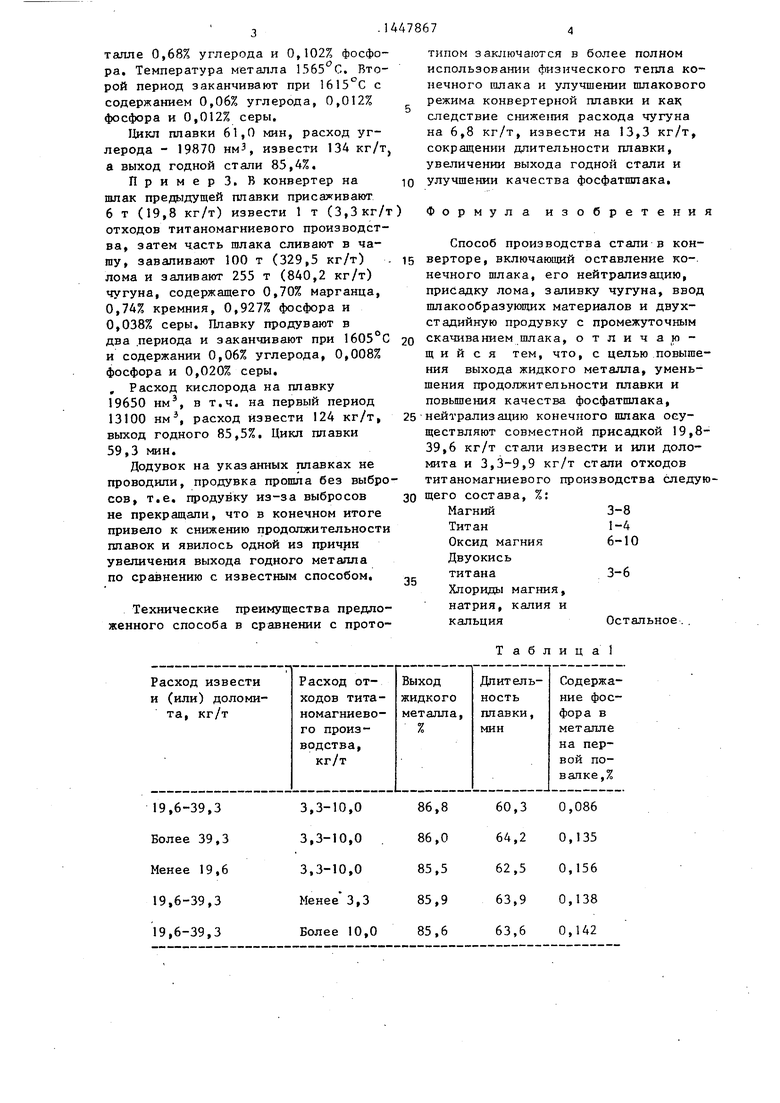

Таким образом, для более полного использования физического тепла конечного шлака, ускорения шлакообразования и исключения хлопков и выбросов при запивке в конвертер чугуна нейтрализацию конечного шпака необходимо осуществлять совместной присадкой отходов извести и (или) доломита в количестве 3,3-9,9 и 19,4-39,6 кг/т стали соответственно. Правильность выбора оптимальных значений параметров следует из данных приведенных в табл,.

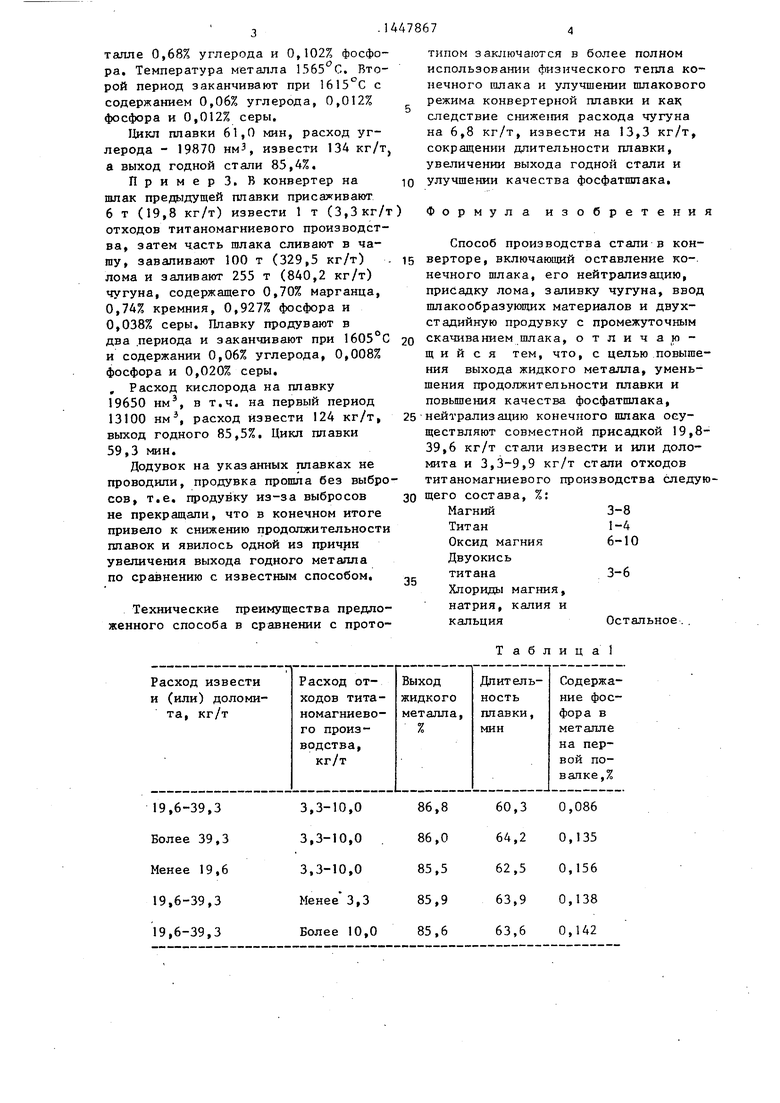

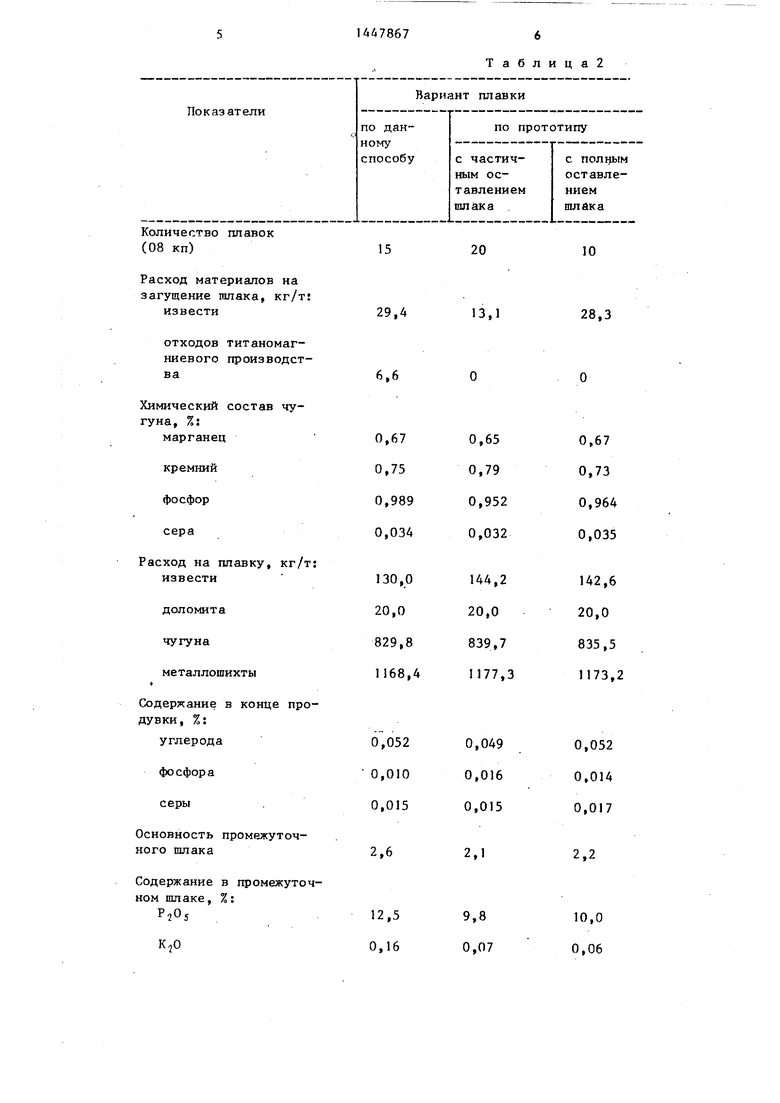

Технологические и технико-экономические показатели процесса при различных вариантах перед ел а фосфористого чугуна приведены в табл,2.

Ниже приведены примеры осуществления способа производства стали из фосфористого чугуна в большегрузных конвертерах КарМК,

Пример 1, В конвертере (300 т оставляют весь шлак предыдущей плавки,присаживают 9 т ( 29,2 кг/т) извести и 2 т (6,5 кг/т) отходов:

титаномагниевого производства. Шпак- сливают, заваливают 105 т (340,7 кг/т) лома и заливают 255 т (827,4 кг/т) чугуна, содержащего 0,68% марганца, ОЛЗ% кремния, 0,980% фосфора и серы4 Продувку осуществляют согласно действующей технологической конструкции. Расход кислорода на первый период 13050 нм, продувку прекращают щ5и , металл содержит 0,73% углерода и 0,089% фосфора. Второй период заканчивакп- при 1615°С и содержании 0,05% углерода, 0,010% фосфора и 0,013% серы«

Цикл плавки 60,6 мин. Расход кислорода 19800 нм, извести 132 кг/т, а выход годной стали - 85,6%,

Пример 2, На загуЩение шлака в конвертер присаживают 12 т (39,6 кг/т) извести и 3 т (9,9 кг/т) отходов титаномагниевого производства, шлак полностью оставляют в конвертере, заваливают 105 т (346,3 кг/т) лома и заливают 250 т (824,5 кг/т) , чугуна с содержанием 0,63% марганца, 0,78% кремния, 1,050% фосфора и 0,034% серы. Расход кислорода на первый период плавки.13250 нм, продувку прекращают при содержании в неталле 0,68% углерода и 0,102% фосфора. Температура металла 1565 с. Второй период заканчивают при 1615°С с содержанием 0,06% углерода, 0,012% фосфора и 0,012% серы,

ТДикл плавки 61,0 мин, расход углерода - 19870 нмЗ, извести 134 кг/т, а выход годной стали 85,4%,

Пример 3. В конвертер на шлак предыдущей плавки присаживают 6 т (19,8 кг/т) извести 1 т (3,3 кг/т) отходов титаномагниевого производства, затем часть шлака сливают в чашу, заваливают 100 т (329,5 кг/т) лома и заливают 255 т (840,2 кг/т) чугуна, содержащего 0,70% марганца, 0,74% кремния, 0,927% фосфора и 0,038% серы. Плавку продувают в

типом заключаются в более полном использовании физического тепла конечного шлака и улучшении шлакового режима конвертерной плавки и как следствие снижения расхода чугуна на 6,8 кг/т, извести на 13,3 кг/т, сокращении длительности плавки, увеличении выхода годной стали и 10 улучшении качества фосфатшпака.

Формула изобретени

Способ производства стали в кон- 15 верторе, включающий оставление ко-, вечного шлака, его нейтрализацию, присадку лома, заливку чугуна, ввод шлакообразующих материалов и двух- стадийную продувку с промежуточным

два периода и заканчивают при 1605 С 20 скачиванием шлака, отличаюи содержании 0,06% углерода, 0,008% фосфора и 0,020% серы, , Расход кислорода на плавку 19650 им , в т.ч. на первый период 13100 нм, расход извести 124 кг/т, выход годного 85,5%. Цикл плавки 59,3 мин,

Додувок на указанных плавках не проводили, продувка прошла без выбросов, т,е, продувку из-за выбросов не прекращали, что в конечном итоге привело к снижению продолжительности ппавок и явилось одной из причин увеличения выхода годного металла по сравнению с известным способом.

Технические преимущества предложенного способа в сравнении с протощ и и с я тем, что, с целью повыше ния выхода жидкого металла, уменьшения продолжительности плавки и повышения качества фосфатшлака, 25 нейтрализацию конечного шлака осуществляют совместной присадкой 19,8 39,6 кг/т стали извести и или доломита и 3,3-9,9 кг/т стали отходов титаномагниевого производства следу 30 щего состава, %:

Магний3-8

Титан1-4

Оксид магния 6-10

Двуокись

титана3-6

Хлориды магния,

натрия, калия и

кальцияОстальное . .

35

типом заключаются в более полном использовании физического тепла конечного шлака и улучшении шлакового режима конвертерной плавки и как следствие снижения расхода чугуна на 6,8 кг/т, извести на 13,3 кг/т, сокращении длительности плавки, увеличении выхода годной стали и улучшении качества фосфатшпака.

Формула изобретения

Способ производства стали в кон- верторе, включающий оставление ко-, вечного шлака, его нейтрализацию, присадку лома, заливку чугуна, ввод шлакообразующих материалов и двух- стадийную продувку с промежуточным

щ и и с я тем, что, с целью повышения выхода жидкого металла, уменьшения продолжительности плавки и повышения качества фосфатшлака, 5 нейтрализацию конечного шлака осуществляют совместной присадкой 19,8- 39,6 кг/т стали извести и или доломита и 3,3-9,9 кг/т стали отходов титаномагниевого производства следую- 0 щего состава, %:

Магний3-8

Титан1-4

Оксид магния 6-10

Двуокись

титана3-6

Хлориды магния,

натрия, калия и

кальцияОстальное . .

Т а б л и ц а 1

5

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ В КОНВЕРТЕРЕ | 1990 |

|

RU2034038C1 |

| Способ производства стали из фосфористого чугуна | 1986 |

|

SU1339134A1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ В КОНВЕРТЕРЕ | 1987 |

|

RU2021380C1 |

| Способ производства стали в конвертере из фосфористого чугуна | 1991 |

|

SU1801124A3 |

| Способ производства стали из фосфористого чугуна | 1985 |

|

SU1294834A1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 2000 |

|

RU2164952C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 2004 |

|

RU2254378C1 |

| СПОСОБ СОВМЕЩЕННОГО ПРОЦЕССА НАНЕСЕНИЯ ШЛАКОВОГО ГАРНИСАЖА И ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 2009 |

|

RU2404261C1 |

| СПОСОБ СОВМЕЩЕННОГО ПРОЦЕССА НАНЕСЕНИЯ ШЛАКОВОГО ГАРНИСАЖА И ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ С ПОНИЖЕННЫМ РАСХОДОМ ЧУГУНА | 2008 |

|

RU2389800C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 2005 |

|

RU2287018C2 |

Изобретение относится к черной металлургии, в частности к выплавке стали в кислородных конверторах. Цель изобретения - повышение выхода жидкого металла, уменьшение продолжительности плавки и повышение ка честна фосфатшлака, достигается тем, что нейтрапизацию конечного шлака в конверторе осуществляют совместной присадкой 19,8-39,6 кг/т стали извести и (или) доломита и 3,3-9,9 кг/т стали отходов титано- магниевого производства следующего состава, мас.%: магний 3-8, титан 1-4, оксид магния 6-10, двуокись титана 3-6, хлориды магния, натрия, калия и калыдая остальное. В результате использования технологии расход чугуна снижается на 6,8 кг/т, извести на 13,3 кг/т, повьппается содержание в шлаке. 2 табл. SS

19,6-39,3 Более 39,3 Менее 19,6 19,6-39,3 19,6-39,3

Количество плавок (08 кп)

Расход материалов на загущение шлака, кг/т: извести

отходов титаномаг- ниевого производства

Химический состав чугуна, %:

Таблица2

15

20

10

29,4

13,1

28,3

6,6

Выход жидкого металла,%87,2

Выход годной стали,%85,5

Продолжительность плавки, мнн60,3

1А478678

Продолжение табл,2

86,2 84,8

64,0

| Лапицкий В.И., Левин С.Л., Легкоступ О.Ч..и др | |||

| Конверторные процессы производства стали | |||

| М.: Металлургия, 1970, с | |||

| Аппарат для передачи изображений на расстояние | 1920 |

|

SU171A1 |

| Патент Франции № 1336627, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Приспособление к комнатным печам для постепенного сгорания топлива | 1925 |

|

SU1963A1 |

| Переставная шейка для вала | 1921 |

|

SU309A1 |

| Выплавка и разливка стали при переделе фосфористого чугуна в кислородных конверторах | |||

| КарМК | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1988-12-30—Публикация

1986-09-04—Подача