Изобретение относится к металлургии, конкретнее к выплавке стали из фосфористого чугуна в кислородных конверторах.

Цель изобретения - повышение выхода и снижение себестоимости стали.

Способ осуществляется следующим образом.

В конверторе оставляют шлак предыдущей плавки, присаживают доломит и известь, загружают лом и заливают жидкий чугун и продувают ванну кислородом в два периода со смачиванием промежуточного шлака, при этом, высоковольтный энергетический уголь с содержанием 40-50 мас.% золы присаживают двумя порциями - первую на чугун черед началом продувки, а вторую после смачивания промежуточного шлака перед возобновлением продувки, причем соотношение расходов в первой и .второй позициях составляет(2-1): 1 при общем расходе ь-ти кг/т стали. Зола энергетического угля содержит 25-30 мас.% оксида алюминия, 3-5 мас.% оксидов щелочно-земельных злементов и 0,01-0,1 мас.% серы. Сущность изобретения заключается в использовании при переделе фосфористого чугуна нового низкосернистого разжижающего реагента, зола которого имеет т.пл. 1100-1150°С и ввиду повышенного содержания оксидов алюминия и щелочно-земельных элементов способствует быстрому растворению извести и поддержанию жидкоподвижного шлака на протяжении всей продувки. Присадка реагента на чугун перед началом продувки способствует быстрому йагоранию плавки, положительно влияет на ее тепловой баланс и, кроме Torof при использовании энергетического высокозольного угля вносится относительно небольшое количество серы, на удаление которой не требуется дополнительный расход извести. При этом следует отметить снижение вязкости шлака и количества в нем корольков металла, что снижает потери металп;а со смачиваемым шлаком.

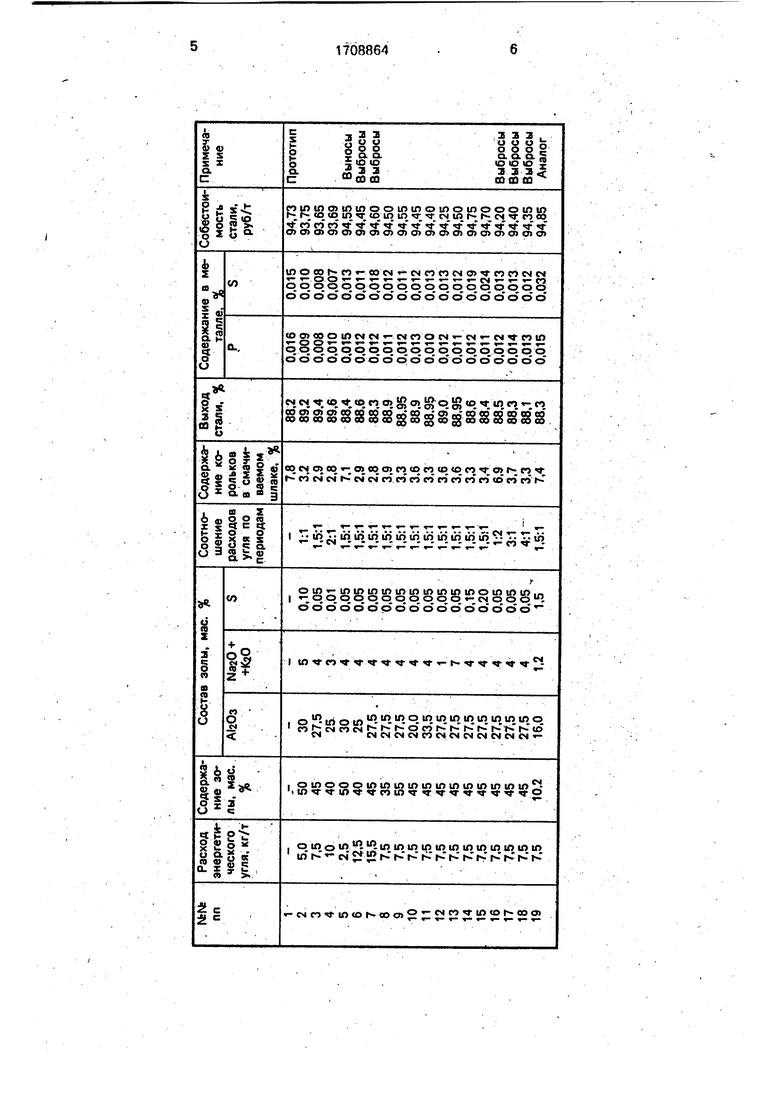

Установлено, что при общем расходе энергетического угля менее 5 кг/т стали недостаточно вносится оксидов алюминия и щелочно-аемельных элементов, что не позволяет получить оптимальные показатели ввиду замедленного растворения изверти и выносов металла (таблица, пример 5). При этом ввиду низкой теплотворной способности высокозольного угля (3600-3900 ккал/кг) не достигается и заметного снижения расхода чугуна, что приводит к повышению себестоимости стали. При расходе энергетического угля более 10 кг/т стали продувка проходит под жидким шлаком неустойчиво, особенно при высоком содержа НИИ кремния ;в чугуне, как следствие, наблюдаются выбросы шлака, приводящие к снижению содержания корольков металла в смачиваемом шлаке, не требует дополнительных присадок извести, что улучшает тепловой баланс плавки.

Пример осуществления способа.

Способ осуществлен в 300-тонных KCIHверторах при выплавке стали 08 кп для производства стали. В конверторе оставляют шлаки предыдущей плавки, присаживают 4т доломита и 4 т извести, загружают 110-115 т лома (насыпной вес 0,9-io т/м и заливают 245-250 т чугуна с содержанием 0,60,65% Мп, 1,25--Т;ЗГа мас;% Р, 0,75-0,80 мас,% кремния и 0,032-0,035 мас.% серы. На чугун и перед началом 2-го периода в конвертор присаживают энергетический высокозольный уголь в количестве 5-10 кг/т, при сботношении расходов в первой и второй порциях (2-1): 1. Расход кислорода составляет в среднем 1000 им /мин..В первом периЬде присаживают 10-14 т извести и при содержании 0.6-0,8 мас,% С и температуре металла 1540-1560°С производят смачивание промежуточного шлака.

Во втором периоде перед началом продувки в конвертор присаживают оставшуюся часть высокозольного угля и уачинают продувку, по ходу которой в конвертор присаживают 10-14 т; извести. Продувку заканчивают при 0,05-0,06 мас.% С, 0,05-0,06 мас.% Мп, 0,008-0,01 мас.% Р и 0,007-0,01 мас.% серы при 1615-1625°С. Общая продолжительность продувки 20-20,5 мин. В процессе раскисленир в ковш присаживают 1,8 т ферромарганца и 15-45 кг алюминия.

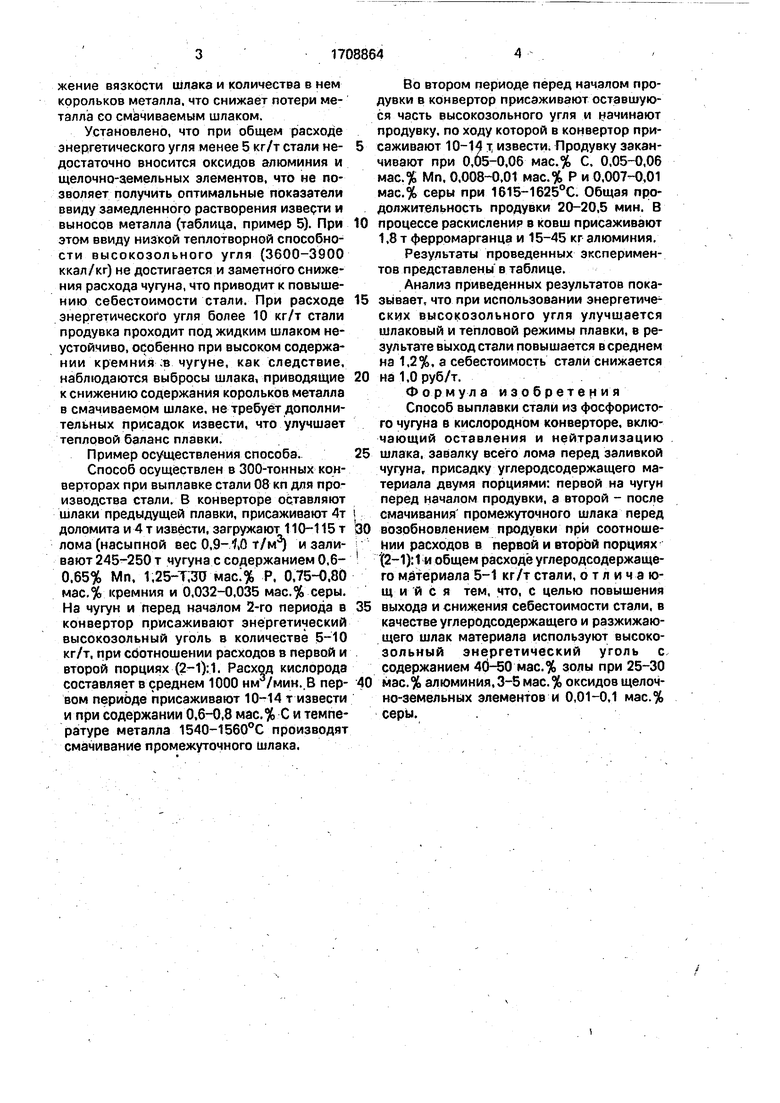

Результаты проведенных экспериментов представлены в таблице.

Анализ приведенных результатов показывает, что при использовании энергетических высокозольного угля улучшается шлаковый и тепловой режимы плавки, в результате выход стали повышается в среднем на 1,2%, а себестоимость стали снижается на 1,0руб/т.

Формула изобретения

Способ выплавки стали из фосфористого чугуна в кислородном конверторе, включающий оставления и нейтрализацию шлака, завалку всего лома перед заливкой чугуна, присадку углеродсодержащего материала двумя порциями: первой на чугун перед началом продувки, а второй - после смачивания промежуточного шлака перед возобновлением продувки при соотношении расходов в первой и второй порциях {2-1):1 и общем расходе углеродсодержащего Мите риал а 5-1 кг/т стали, отличающий с я тем, что, с целью повышения выхода и снижения себестоимости стали, в качестве углеродсодержащего и разжижающего шлак материала используют высокозольный энергетический уголь с. содержанием 4d-50 мас,% золы при 25-30 мас.% алюминия.3-5 мас.% оксидов щелочно-эемельных элементов и 0,01-0,1 мас.% серы..

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ В КОНВЕРТЕРЕ | 1987 |

|

RU2021380C1 |

| Способ производства стали в конвертере | 1983 |

|

SU1167205A1 |

| Способ производства стали в конверторе | 1986 |

|

SU1447867A1 |

| Способ производства стали в конвертере из фосфористого чугуна | 1991 |

|

SU1801124A3 |

| Способ выплавки стали из фосфористого чугуна в конвертере | 1989 |

|

SU1632981A1 |

| Способ выплавки стали из фосфористого чугуна | 1988 |

|

SU1539210A1 |

| СПОСОБ ПЕРЕДЕЛА НИЗКОМАРГАНЦОВИСТОГО ЧУГУНА В КОНВЕРТЕРЕ | 2005 |

|

RU2280081C1 |

| СПОСОБ ПЕРЕРАБОТКИ ВАНАДИЙСОДЕРЖАЩИХ ЧУГУНОВ | 2007 |

|

RU2371483C2 |

| Способ производства стали из фосфористого чугуна | 1985 |

|

SU1294834A1 |

| Способ получения стали из фосфористого чугуна в кислородном конвертере | 1987 |

|

SU1498793A1 |

Изобретение относится к черной металлургии. Цель изобретения - повышение выхода и снижение себестоимости стали. Это достигается за счет использования высокозольного низкосернистого энергетического угля с содержанием 40-^0 мае. % золы, содержащей 25-30 мас.% оксида алюминия, 3-5 мас.% оксидов щелочно-земельных элементов и 0,01-0,1 мас.% серы. Энергетический уголь присаживают на чугун перед началом продувки и после смачивания про^ межуточного шлака при соотношении расходов

| СПОСОБ ПРОИЗВОДСТВА ДЕЛИКАТЕСНОГО ПРОДУКТА ИЗ МЯСА ИНДЕЙКИ | 2014 |

|

RU2579226C1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Переставная шейка для вала | 1921 |

|

SU309A1 |

| г | |||

| Темиртау, 1988, с | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1992-01-30—Публикация

1989-05-15—Подача