Изобретение относится к устройствам для разделения фракционного состава щебеночного балласта, и, в частности, может быть использовано на щебнеочистительных машинах при производстве ремонтов пути с очисткой щебня, а также на стационарных установках для очистки путевого балласта предварительно вывезенного с перегона.

Известно щебнеочистительное устройство, содержащее раму, гибкий очистной элемент с частично волнообразной поверхностью и с цепями, привод, а также - систему конвейеров [1].

Недостатком этого устройства является повышение энергоемкости и сложность уборки засорителей.

Известно щебнеочистительное устройство, содержащее раму, очистной орган, смонтированный на раме и включающий в себя гибкую ленту с ячейками и ролики для взаимодействия с элементами очистного органа, и конвейер для отвода засорителей, размещенный под очистным органом [2].

Это устройство позволяет очищать от засорителей щебеночный балласт за счет перемещения бесконечной гибкой ленты, имеющей волнообразную поверхность. Причем, в этом устройстве любая фиксированная точка, принадлежащая гибкой ленте, совершает горизонтальное перемещение.

Недостатки известного устройства следующие:

повышенная энергоемкость, металлоемкость обуславливает, во-первых, наличие холостой ветви очистной ленты, на которой не производится очистка щебня, во-вторых, не полным использованием рабочей части ее из-за участков с отрицательным углом наклона траектории ленты, в-третьих, образованием волокнистой поверхности ленты за счет дополнительных узлов типа "щека-палец".

Указанные недостатки снижают также и надежность устройства.

Цель изобретения - повышение эффективности устройства путем сокращения энергоемкости и повышения надежности.

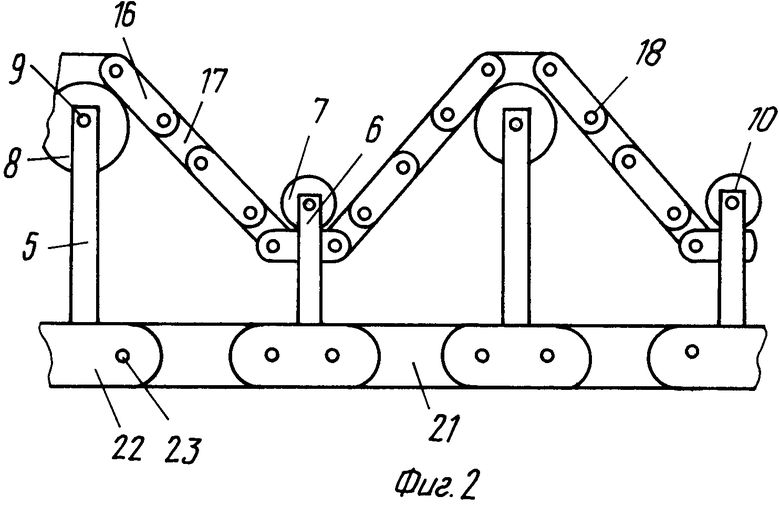

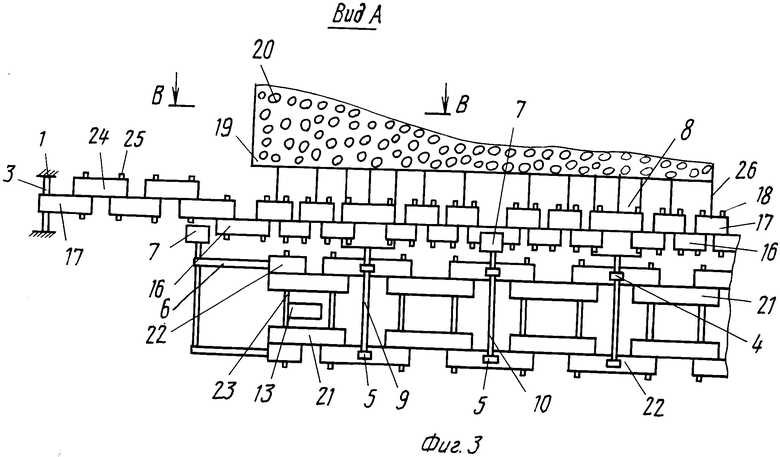

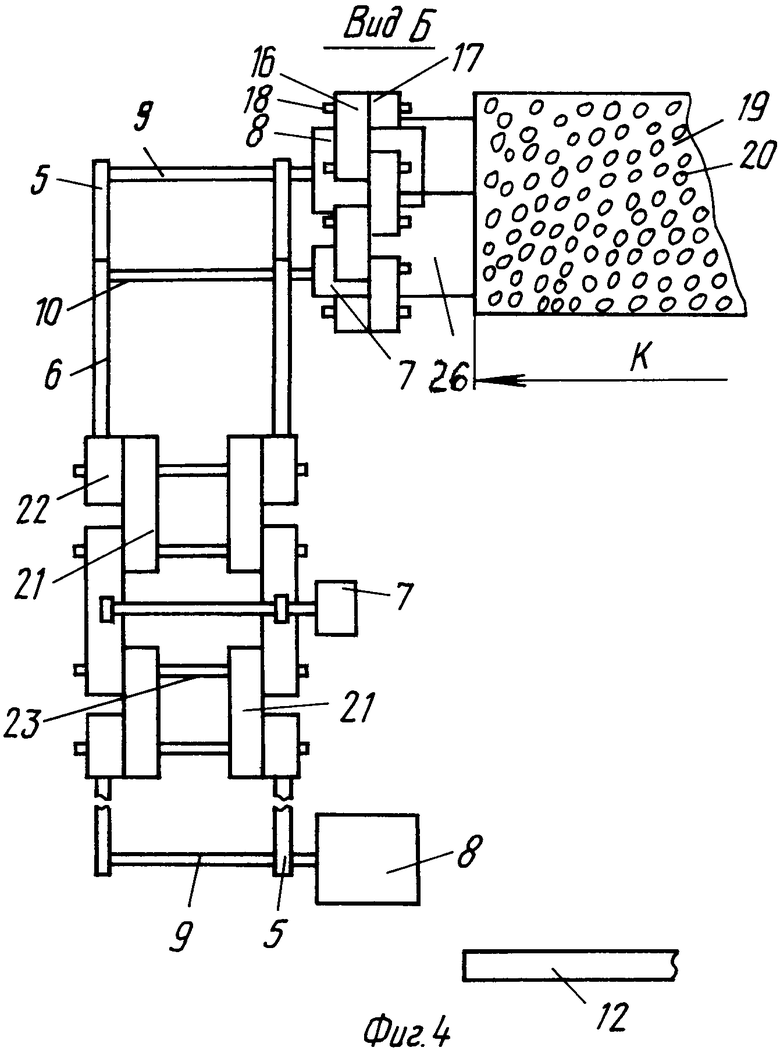

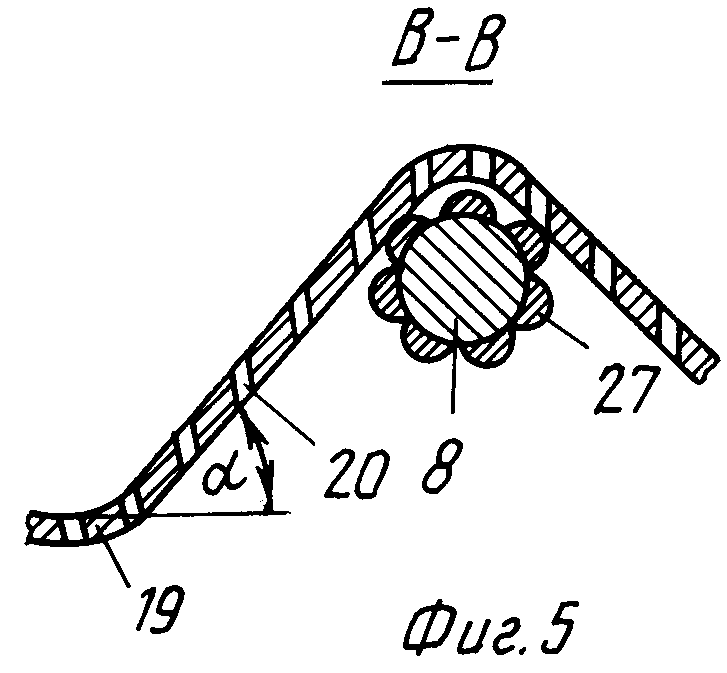

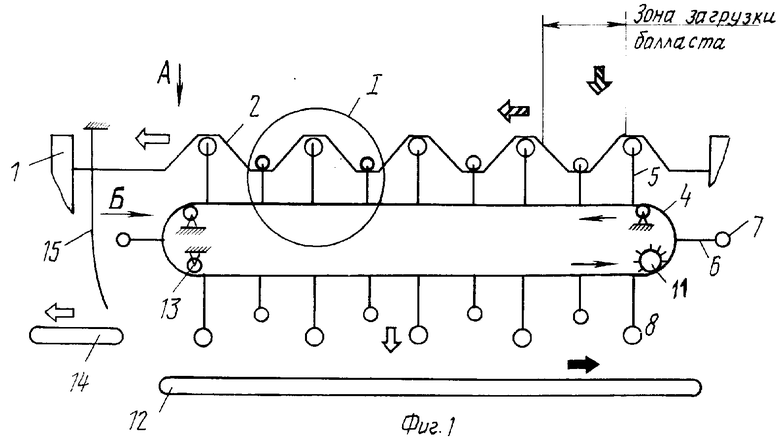

На фиг. 1 изображено щебнеочистительное устройство, общий вид; на фиг.2 - узел I (в увеличенном масштабе) фиг.1; на фиг.3 - вид по стрелке А на фиг.1; на фиг.4 - вид по стрелке Б на фиг.1; на фиг.5 - разрез В-В на фиг.3; на фиг.6 - схема расположения балласта на волнообразной поверхности.

Щебнеочистительное устройство содержит раму 1, очистной орган, образованный гибкой лентой 2, шарнир 3 для закрепления очистного органа, силовые элементы 4, на которых смонтированы стойки 5 и 6 разной длины, несущие прижимные 7 и отклоняющие 8 ролики с помощью соответствующих пальцев 9 и 10, привод 11 силовых элементов 4, конвейер 12 для отвода засорителей, размещенный под очистным органом, поддерживающие ролики 13, конвейер 14 для подачи очищенного щебня в путь, щит 15, наружные 16 и внутренние 17 щеки, соединенные пальцами 18, которые образуют боковые цепи гибкого очистного органа в зоне поверхности 19 ленты 2, имеющей ячейки 20 (диаметром например, 25 мм). Силовые элементы 4 образованы внутренними 21 и внешними 22 щеками, соединенными попарно пальцами 23.

Вне зоны расположения поверхности 19 боковые цепи образованы внутренними 17 и дополнительными 24 щеками, а также пальцами 25. На внутренней стороне щеки 17 жестко закреплен (например, сваркой) пруток 26. Прутки 26 расположены в центральной зоне гибкой ленты 2 и соединяют рабочую поверхность 19, представляющую собой тонкий гибкий металлический лист с щеками 17. К поверхностям 19 прутки могут крепиться сваркой, скобами и т.д., а поверхность 19 может быть выполнена из неметаллических материалов или в виде очистной сетки машины ШОМ-4М, ШОМ-4, ШОМ-Д. Боковые цепи, состоящие из щек 16 и 17, расположены с двух сторон относительно поверхности 19, причем таких цепей две.

Щит 15 смонтирован на раме 1 между боковыми цепями, состоящими из щек 16 и 17, в зоне разгрузки очищенного щебня.

Прижимные 7 и отклоняющие 8 ролики расположены относительно друг друга на разной высоте. Взаимное расположение роликов 7 и 8 (по горизонтали и вертикали) зависит от гибкости рабочей поверхности 19.

Предпочтительно, чтобы угол α наклона поверхности 18 был больше угла естественного откоса балласта.

Прижимные ролики 7 располагаются над боковыми цепями и контактируют с верхней поверхностью наружных щек 16. Отклоняющие ролики 8 располагаются под боковыми цепями и под рабочей поверхностью 19. Каждый ролик 8 соединяет правый и левый силовой элемент 4, т.е. один палец 9, на котором закреплен ролик 8, смонтирован на одном элементе 4, а другой палец 9, на котором закреплен тот же ролик 8, смонтирован на другом элементе 4. По длине внешняя поверхность ролика 8 неодинакова.

В зоне контакта со щеками 16 - поверхность ролика 8 - гладкая цилиндрическая, а в зоне контакта с рабочей поверхностью 19 на цилиндрической поверхности ролика 8 имеются выступы 27 высотой 2-5 см.

Расположение выступов 27 на каждом ролике 8 различно, это позволяет зоне поверхности 19 периодически контактировать с определенным количеством выступов 27.

Ролики 7 и 8 могут свободно поворачиваться относительно пальцев 10 и 9. Как вариант ролики 7 и 8 могут через амортизаторы устанавливаться на стойки 6 и 5.

На раме 1 гибкая лента 2 смонтирована так, что без взаимодействия с роликами 7 и 8 эта лента свободно провисает, т.е. длина ленты 2 больше расстояния между точками ее закрепления на раме 1. Это условие необходимо для того, чтобы при взаимодействии роликов 7 и 8 с цепями (из щек 16 и 17) запас длины ленты 2 позволил бы образовать волнистую поверхность.

Для обеспечения возможности как схода ролика 7 с поверхности щек 16 (фиг. 3), так и захода на эту поверхность (на фиг. не показано) в зоне закругления элемента 4 отсутствуют щеки 16 в боковой цепи, а вместо них установлены щеки 24. В зоне закругления элемента 4 отклоняющий ролик 8 выходит из контакта с щеками 16 и 17 за счет изменения его траектории.

Устройство работает следующим образом.

Включают привод 11, который вращает силовые элементы 4 (скорость перемещения которых 2-5 м/с).

Вместе с ними вращаются стойки 5 и 6 с роликами и 7. Эти ролики, взаимодействуя с боковыми цепями, состоящими из щек 16 и 17, образуют волнообразную форму.

Зона загрузки балласта расположена между двумя первыми (правыми, фиг.1) волнами поверхности 19. В зоне загрузки загрязненного балласта происходит попадание балласта на поверхность очистного органа 2.

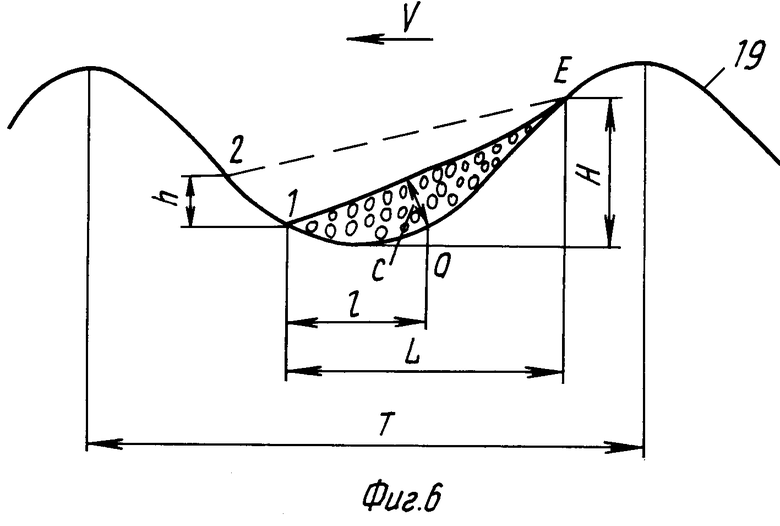

При перемещении волны поверхности 19 в горизонтальном направлении (влево, фиг.1) балласт также перемещается влево, при этом его фракции соприкасаются с постоянно меняющейся зоной поверхности 19 (фиг.6).

При этом засорители, соприкасающиеся с отверстиями 20, просыпаются вниз и попадают на конвейер 12. Очищенный щебень с поверхности 19 в зоне разгрузки попадает на щит 15 и ссыпается на конвейер 14, который подается в путь или в состав для его вывоза. Для исключения заклинивания отдельных фракций щебня в отверстиях 20 отклоняющие ролики 8, во-первых, контактируют с поверхностью 19, во-вторых, имеют выступы 27, также контактирующие с поверхностью 19. Это обеспечивает "выталкивание" отдельных фракций из отверстий 20 в направлениях "снизу-вверх", снизу - к боковом направлении. Кроме того, наличие выступов 27 на роликах 8 обеспечивает некоторое вибрирование зон контакта поверхности 19 и ролика 8, что также способствует лучшему просыпанию щебня сквозь отверстия 20 и перемешиванию фракции щебня на поверхности 19.

При приближенном расчете основных параметров устройства площадь F поперечного сечения (ЕО1, фиг.6) слоя балласта на волнообразной поверхности 22 равно

0.5CIE = 0.5C  При Т = 1 м,L = 0,7-0,8 м, С = 0,2 м, Н = 0,4-0,45 м, 0.2

При Т = 1 м,L = 0,7-0,8 м, С = 0,2 м, Н = 0,4-0,45 м, 0.2 =0.092 м2 .

=0.092 м2 .

При скорости V перемещение волны (4-5 м/с) и ширине К рабочей 5 поверхности 1 м производительность Q устройства равнa Q = FVK = 0,092 х 1 х (4-5) = 0,37-0,46 м/с = 1300-1700 м3/ч.

Если площадь определяется много- угольником ЕО12 (фиг.6), то F = 0.5c  + 0.5h

+ 0.5h . При L = C, F = C

. При L = C, F = C и при указанных выше параметрах F = 0,184 м2 и Q = 2600-3400 м3/ч.

и при указанных выше параметрах F = 0,184 м2 и Q = 2600-3400 м3/ч.

Удаление засорителей происходит только из зон контакта фракций щебня с поверхностью 19, поэтому для фиг. 6 площадь Fo слоя балласта, в котором происходит удаление засорителей, равно (ЕО + 01)d, где d - средний диаметр фракции щебня (d = 0,035 м), ЕО = 0,62 м, 01 = l = 0,4 м, Fo = (0,62 + 0,4) х x0,035 = 0,035 м2.

Так как общая площадь очищаемого щебня F = 0,092 м2, т.е. в 3 раза больше Fo, то устройство должно иметь три волны рабочей поверхности с периодом Т = 1 м. Поэтому общая длина рабочей поверхности (ее горизонтальная проекция) должна быть 3 м для расположения балласта по треугольнику (Е01, фиг.6) и примерно 5 м для многоугольника (E012).

Сравнение показывает, что заявленное устройство по сравнению с базовым вариантом имеет протяженность очистного органа в 10 раз меньше, а длину рабочей поверхности в 4 раза меньше.

Если энергоемкость транспортирующих механизмов типа конвейера пропорциональна их дине, то у заявленного устройства будет энергоемкость не меньше, чем в 4 раза меньше базового варианта.

Преимущества заявленного устройства обусловлены использованием для перемещения и очистки балласта волны изгиба рабочей поверхности 19. Создание такой волны и ее перемещение возможно за счет силовых элементов, размещения на них последовательно на разной высоте с возможностью взаимодействия с боковыми цепями прижимных и отклоняющих роликов, пары бесконечных, подвижных от привода силовых элементов.

Выполнение очистного элемента незамкнутым позволяет обеспечить работоспособность прижимных и отклоняющих роликов с учетом их установки на цепях, удобный сбор засорителей непосредственно с поверхности на конвейер, исключить холостую ветвь очистного органа.

Выполнение отклоняющих роликов с возможностью взаимодействия с волнообразной поверхностью очистного органа, а также наличие выступов в зоне взаимодействия роликов с поверхностью, позволяет более устойчиво создавать (перемещать) волну изгиба в центральной зоне поверхности (так как ролик играет роль опоры) и повышать качество очистки щебня, так как удаляются (выталкиваются) из отверстий отдельные фракции, застрявшие в этих отверстиях.

Монтаж очистного органа с помощью шарнира на раме обеспечивает снижение нагрузок на пальцы, так как шарнир воспринимает колебания элемента - волну изгиба.

Таким образом, заявленное устройство обеспечивает очистку щебеночного балласта с меньшей энерго- и металлоемкостью по сравнению с прототипом с одновременным высоким качеством очистки и большой производительностью.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЩЕБНЕОЧИСТИТЕЛЬНАЯ МАШИНА | 1995 |

|

RU2078868C1 |

| ЩЕБНЕОЧИСТИТЕЛЬНАЯ МАШИНА | 1996 |

|

RU2107123C1 |

| ЩЕБНЕОЧИСТИТЕЛЬНАЯ МАШИНА | 1996 |

|

RU2099464C1 |

| УСТРОЙСТВО ДЛЯ ВЫЕМКИ БАЛЛАСТА ЖЕЛЕЗНОДОРОЖНОГО ПУТИ | 1996 |

|

RU2092645C1 |

| УСТРОЙСТВО ДЛЯ ВЫЕМКИ БАЛЛАСТА ЖЕЛЕЗНОДОРОЖНОГО ПУТИ | 1995 |

|

RU2083749C1 |

| ЗАБОРНЫЙ РАБОЧИЙ ОРГАН ЩЕБНЕОЧИСТИТЕЛЬНОЙ МАШИНЫ | 1990 |

|

SU1837642A1 |

| МАШИНА ДЛЯ РИХТОВКИ ЖЕЛЕЗНОДОРОЖНОГО ПУТИ | 1996 |

|

RU2098539C1 |

| УСТРОЙСТВО ДЛЯ ВЫРЕЗКИ БАЛЛАСТА ЖЕЛЕЗНОДОРОЖНОГО ПУТИ | 1995 |

|

RU2083751C1 |

| УСТРОЙСТВО ДЛЯ ВЫРЕЗКИ БАЛЛАСТА ЖЕЛЕЗНОДОРОЖНОГО ПУТИ | 1995 |

|

RU2083750C1 |

| ВЫПРАВОЧНО-ПОДБИВОЧНО-РИХТОВОЧНАЯ МАШИНА | 2000 |

|

RU2193616C2 |

Изобретение относится к устройствам для очистки щебня железнодорожного пути. Цель изобретения - повышение эффективности устройства путем сокращения энергоемкости и повышения надежности. Щебнеочистительное устройство содержит раму 1, очистной орган, образованный гибкой лентой 2 с ячейками, силовые элементы 4, на которых закреплены стойки 5 и 6 разной длины, несущие прижимные 7 и отклоняющие 8 ролики, конвейер 12 для отвода засорителей, расположенный под очистным органом, и конвейер 14 для подачи очищенного щебня в путь. Устройство также содержит две цепи, расположенные с обеих сторон ленты 2 и соединенные с ней. Концы цепей шарнирно закреплены на раме 1. Ролики 8 смонтированы с возможностью взаимодействия с нижними поверхностями ленты 2 и цепей, а ролики 7 - с возможностью взаимодействия с верхними поверхностями цепей. 1 з.п.ф-лы, 6 ил. ил.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Щебнеочистительная машина | 1987 |

|

SU1507891A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1994-10-15—Публикация

1990-04-06—Подача