Изобретение относится к металлургии, а именно к непрерывному литью слитков преимущественно алюминиевых сплавов, содержащих магний и литий.

Известен способ обработки металла при непрерывном литье слитков алюминиевых сплавов, включающий подачу расплава из миксера в кристаллизатор и рафинирование его в промежуточной емкости путем обработки жидким флюсом, находящимся под воздействием электрического поля [1].

Недостатком известного способа обработки является ухудшение качества металла после операции рафинирования в промежуточной емкости из-за последующего окисления расплава в металлопроводе и кристаллизаторе.

Наиболее близким техническим решением к предложенному является способ обработки металла при непрерывном литье слитков преимущественно алюминиевых сплавов, содержащих магний и литий, включающий подачу расплава в кристаллизатор через установленную на кристаллизаторе теплоизоляционную насадку и удаление окислов с поверхности расплава (2).

Недостатком способа является то, что поверхностный слой расплава в теплоизоляционной насадке интенсивно окисляется. При колебании уровня расплава в теплоизоляционной насадке рыхлая окисная плена разрушается, причем тем активнее, чем толще ее слой. Разрушению окислов способствует движение расплава, поступающего из миксера. Продукты разрушения захватываются потоком расплава и вовлекаются в кристаллизующийся слиток. Окисные включения к тому же становятся центрами образования структурной неоднородности (светлых кристаллитов). Низкая чистота металла и структурная неоднородность способствуют снижению механических свойств металла.

Цель изобретения - повышение качества металла путем повышения его чистоты, уменьшения структурной неоднородности и повышения механических свойств.

Сущность изобретения заключается в том, что по способу обработки металла при непрерывном литье слитков преимущественно алюминиевых сплавов, содержащих магний и литий, включающему подачу расплава в кристаллизатор через установленную на кристаллизаторе теплоизоляционную насадку, расплав в теплоизоляционной насадке пропускают через проточный жидкий флюс на основе галогенидов. При этом флюс подогревают до температуры не ниже солидуса расплава. Флюс подогревают посредством погружаемого в него электрода.

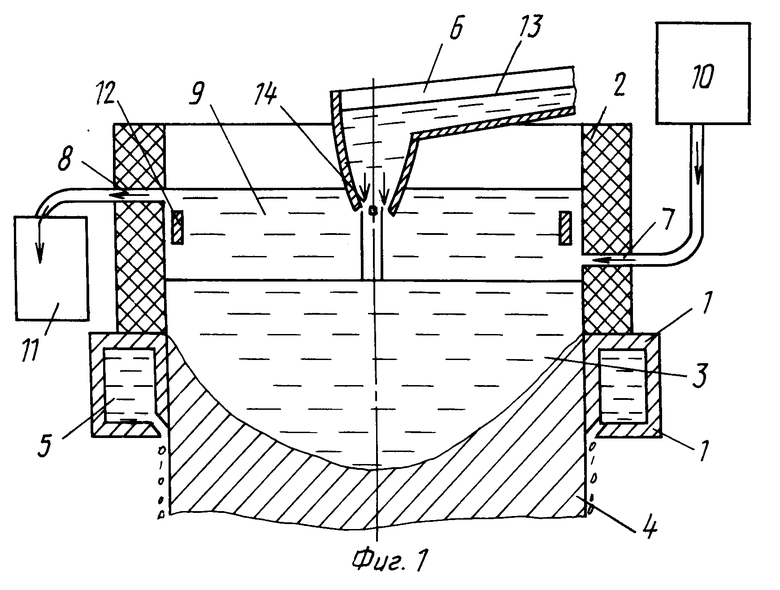

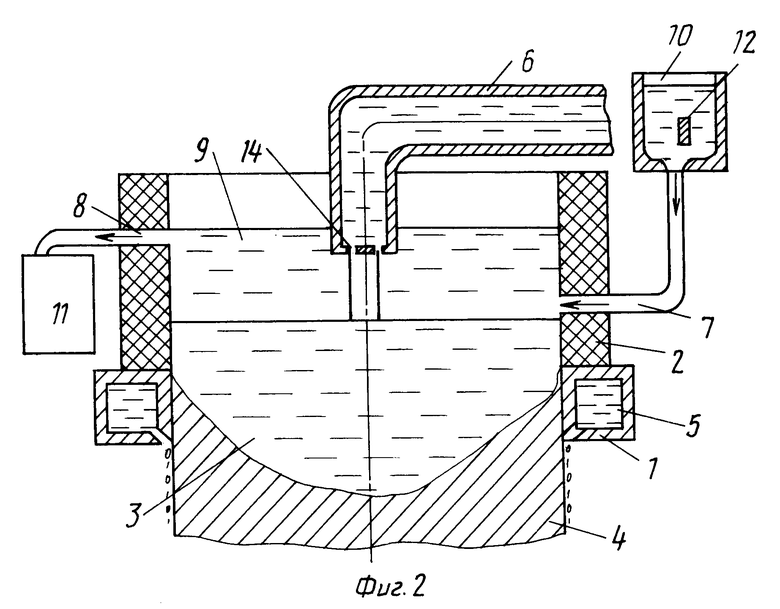

На фиг.1 показано устройство для осуществления предложенного способа с наведением электрического поля и подогревом флюса в теплоизоляционной насадке; на фиг.2 - то же, без наведения электрического поля и с подогревом флюса в промежуточной емкости.

Над кристаллизатором 1 размещена теплоизоляционная насадка 2, выполненная из теплоизоляционного материала, например асботермосиликата. Затвердевание жидкого металла (расплава) 3 осуществляется в кристаллизаторе 1, а дальнейшее охлаждение слитка 4 - в зоне вторичного охлаждения путем подачи воды 5 на поверхность слитка 4. Для подачи расплава 3 из миксера в теплоизоляционную насадку 2 и кристаллизатор 1 служит металлопровод 6. В теплоизоляционной насадке 2 выполнены отверстия 7 и 8 для подачи жидкого флюса 9 из промежуточной емкости 10 и отвода его в емкость 11. В теплоизоляционной насадке 2 размещен электрод 12, связанный с источником электрического поля. Электрод 12, обеспечивающий нагрев флюса и наложение электрического поля, может быть вынесен в емкость 10.

Способ осуществляют следующим образом.

Кристаллизатор 1 после установки в него поддона частично заполняют жидким металлом (расплавом) 3, поверх которого из промежуточной емкости 10 заливают жидкий флюс 9 в количестве, предотвращающем окисление поверхности расплава 3. Включают рабочий ход литейной машины. Постепенно доводят количество расплава 3 в кристаллизаторе 1 и теплоизоляционной насадке 2 до рабочего уровня. Увеличивают подачу флюса 9 из промежуточной емкости 10 через нижнее отверстие 7 в теплоизоляционной насадке 2 до уровня верхнего отверстия 8, обеспечивающего отвод флюса из теплоизоляционной насадки (проточность флюса). Для подогрева флюса путем наведения электрического поля в проточном флюсе 9 перед началом литья в теплоизоляционной насадке 2 размещают электрод 12, подключение которого к источнику электрического тока осуществляют после наполнения теплоизоляционной насадки жидким флюсом 9 до рабочего уровня. Регулирование уровня расплава 3 в теплоизоляционной насадке 2 осуществляют автоматическим регулятором уровня, датчиком которого является поплавок, имеющий плотность материала больше плотности флюса, но меньше плотности расплава отливаемого металла.

В процессе литья расплав 3 проходит под слоем покровного флюса 13 по металлопроводу 6 или подается закрытым методом по трубопроводу, затем через выпускные отверстия 14 в металлопроводе 6 и слой флюса 9 в теплоизоляционной насадке 2. Жидкий флюс 9 поступает из промежуточной емкости 10 через нижнее отверстие 7 в теплоизоляционной насадке 2 и самотеком удаляется через верхнее отверстие 8. Таким образом, регулирование уровня флюса 9 в теплоизоляционной насадке 2 обеспечивают автоматическим сливом избытка его через верхнее отверстие 8 в ней. По окончании литья подачу расплава 3 из миксера прекращают. Прекращают подачу флюса 9 и электрического напряжения к электроду 12, удаляют флюс 9 с поверхности слитка 4, а затем и слиток 4. После очистки флюс из емкости 10 повторно загружают в емкость 11. Таким образом, флюс многократно используют для рафинирования в замкнутом цикле.

П р и м е р. Предложенный способ обработки металла был опробован при отливке слитков диаметром 305 мм из сплава марки 1420 (системы алюминий-магний-литий). В теплоизоляционной насадке использован жидкий флюс, содержащий 80% хлорида лития и 20% фторида лития, в металлопроводе - флюс, содержащий хлорид лития и карналлит. Как показало опробование, кроме указанного в теплоизоляционной насадке, возможно использование флюсов иных составов, основу которых составляют галогениды (хлориды лития, калия, фториды лития, калия и др.), обладающие способностью адсорбировать шлак и растворять окислы, тем самым рафинируя расплав. Сохранение рафинирующей способности флюса обеспечивают проточностью его в теплоизоляционной насадке. Для подогрева флюса путем наложения на жидкий флюс электрического поля во флюс помещен электрод, соединенный с источником электрического тока. Величина электрического тока, подаваемого на электрод, 500...900А, напряжение 7... 12В. Ток переменный. Частота промышленная. Температура расплава в миксере во время литья 740...730оС. Перед началом литья рабочую поверхность кристаллизатора обрабатывали смазкой "Алюминол". Уровень расплава в теплоизоляционной насадке регулировали автоматическим поплавковым регулятором. Опробовалась отливка слитков с обработкой расплава по способу-прототипу изобретения, а также отливка слитков с использованием теплоизоляционной насадки и электрофлюсовым рафинированием расплава в промежуточной емкости.

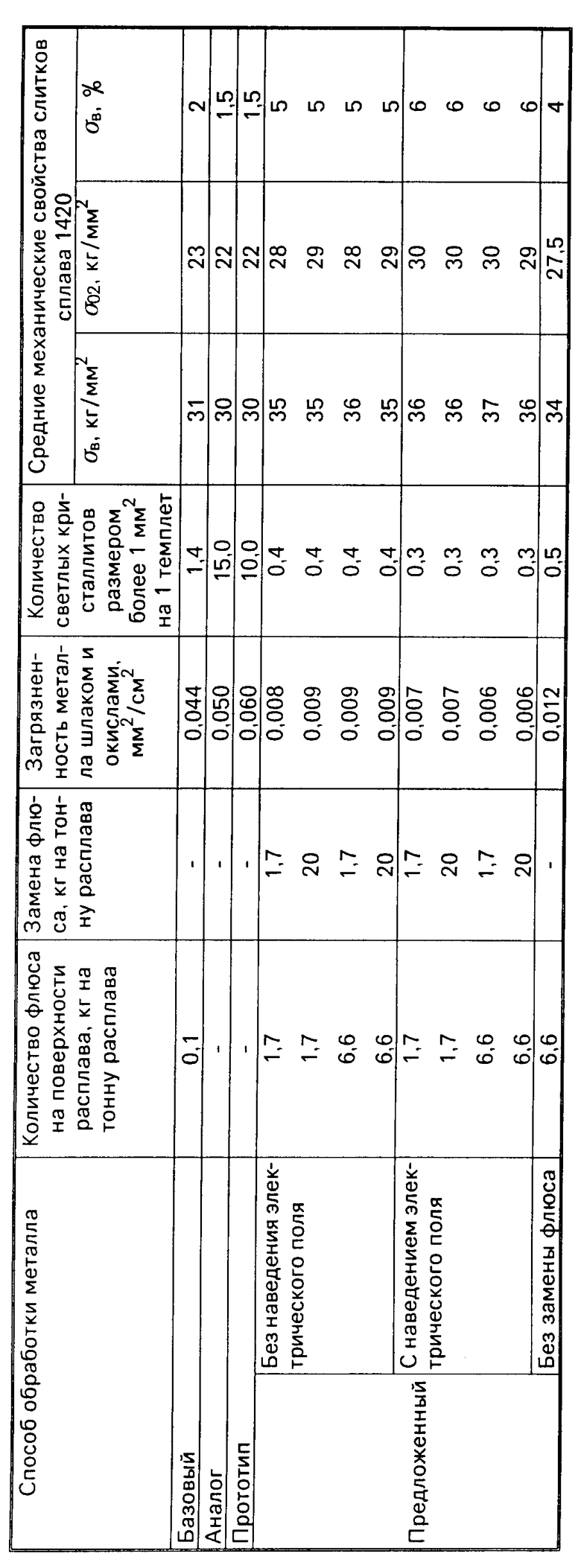

Результаты исследования слитков, отлитых предложенным способом и согласно способу-прототипу изобретения, аналогу и базовому (с защитой расплава в кристаллизаторе и металлопроводе жидким флюсом, содержащим карналлит и хлорид лития в соотношении 1:1, наносимым на поверхность расплава в кристаллизаторе и металлопроводе в количестве, образующем тонкий слой флюса), приведены в таблице.

Загрязненность металла неметаллическими включениями (шлаком, окислами), указанная в таблице, определялась как отношение суммарной площади включений, обнаруженных в изломе образца - темплета слитка, к площади этого излома. Замена флюса (кг на тонну расплава) определялась соотношением масс флюса (кг), вытекшего из верхнего отверстия, и отлитого металла (т) за единицу времени.

Как видно из приведенной таблицы, предложенный способ обработки металла позволяет в 5-6 раз уменьшить загрязненность неметаллическими включениями (окислами, шлаком) слитков алюминиевых сплавов, содержащих магний и литий, по сравнению с известными, в частности с прототипом и базовым способами, тем самым повысить качество металла. Предложенный способ позволяет также повысить механические свойства и уменьшить структурную неоднородность отлитого металла.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НЕПРЕРЫВНОГО ЛИТЬЯ СЛИТКОВ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 1989 |

|

RU1721929C |

| СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВОК ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ, СОДЕРЖАЩИХ ЛИТИЙ | 2008 |

|

RU2381865C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИЕВО-ЛИТИЕВЫХ СПЛАВОВ | 1993 |

|

RU2048568C1 |

| СПОСОБ ОБРАБОТКИ АЛЮМИНИЕВЫХ СПЛАВОВ | 1991 |

|

RU1804121C |

| Высокопроизводительный способ изготовления фасонных деталей типа тел вращения из алюминиевых сплавов | 2018 |

|

RU2707371C1 |

| СПОСОБ ПОДАЧИ ЖИДКОГО МЕТАЛЛА В КРИСТАЛЛИЗАТОР МАШИНЫ НЕПРЕРЫВНОГО ЛИТЬЯ МЕТАЛЛОВ | 1990 |

|

RU1746611C |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИЕВО-ЛИТИЕВЫХ СПЛАВОВ | 2004 |

|

RU2255997C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ФЛЮСА ДЛЯ ЛИТЬЯ АЛЮМИНИЕВО-ЛИТИЕВЫХ СПЛАВОВ | 1993 |

|

RU2048552C1 |

| ЛИТИЕВО-АЛЮМИНИЕВЫЙ СПЛАВ, СПОСОБ И УСТАНОВКА ДЛЯ ЕГО ПОЛУЧЕНИЯ | 2002 |

|

RU2261933C2 |

| Способ непрерывного литья слитка и плавильно-литейная установка для его осуществления | 2020 |

|

RU2745520C1 |

Сущность изобретения: подачу расплава в кристаллизатор осуществляют через теплоизоляционную насадку, установленную на кристаллизаторе, при этом расплав пропускают через проточный жидкий флюс на основе галогенидов путем подачи флюса из промежуточной емкости и отвода его через отверстия в теплоизоляционной насадке. Флюс подогревают до температуры не ниже солидуса отливаемого металла. Расплав пропускают через жидкий флюс с наведенным электрическим полем, создаваемым размещением во флюсе электрода, связанного с источником тока. 1 з.п. ф-лы, 2 ил., 1 табл.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР N 1387270, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1994-10-30—Публикация

1990-11-16—Подача