Изобретение относится к области металлургии, а именно к производству сплавов на литиевой основе, используемых в химических источниках тока.

Известен сплав, содержащий литий-алюминий, способ и устройство для его получения (WO 9108319 A1, C 22 C 21/00, Alkan int LTD (CA)). Однако данный сплав имеет алюминиевую основу и не пригоден для использования в химических источниках тока.

Известен сплав, содержащий литий-алюминий, и способ его получения (ЕР 0274972 A1, C 22 C 21/02 Hommet Corp., 1987). Однако данный сплав также содержит до 2,8% лития, имеет алюминиевую основу и также не пригоден для использования в химических источниках тока.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является литиево-алюминиевый сплав, содержащий литий и алюминий (RU 2123538, С 22 С 21/06, 20.12.1998) - прототип.

Недостатком известного сплава является малое содержание лития и обусловленная этим обстоятельством невозможность использования сплава по нужному назначению.

Наиболее близкими к предлагаемому по технической сущности и достигаемому результату являются также способ и установка для получения литиевого сплава (RU 2139363, С 22 В 9/02, 10.10.1999) - прототип.

Известный способ литиевого сплава включает загрузку исходного сырья, плавление, рафинирование, разливку и направленную кристаллизацию.

Известная установка содержит реактор плавления металла, средства подачи инертного газа, соединенные с реактором, блок с контролируемым составом газовой среды с помещенными в него изложницами, и фильтры.

Недостатками известных аналогов является невысокое качество получаемого продукта и заниженные в связи с этим потребительские и эксплуатационные характеристики. Кроме того, промышленные установки аналогов энергоемки и малоэффективны.

Технической задачей изобретения является повышение потребительских и эксплуатационных характеристик путем обеспечения возможности получения литиево-алюминиевого сплава с содержанием алюминия до 9% при одновременном повышении его качества и сокращении энергозатрат производства.

Поставленная задача решается тем, что в литиево-алюминиевом сплаве, содержащем литий и алюминий, способе получения литиево-алюминиевого сплава, включающем загрузку исходного сырья лития, плавление, загрузку алюминия в расплав лития, плавление литиево-алюминиевого сплава при пониженном давлении, рафинирование, разливку и направленную кристаллизацию, а также установке для получения литиево-алюминиевого сплава, содержащей реактор плавления лития, средства подачи инертного газа, соединенные с реактором, фильтр и изложницу, согласно изобретению, сплав содержит компоненты в следующем составе, в мас.%:

в способе первоначально осуществляют перед загрузкой алюминия рафинирование расплава лития, загрузку алюминия осуществляют в расплав рафинированного лития в отдельной емкости, плавление сплава проводят при пониженном давлении, температуре 200-350°С и перемешивании, а разливку сплава совмещают с рафинированием фильтрацией через пористый лист и тканевую сетку, а установка дополнительно снабжена реактором для плавления литиево-алюминиевого сплава, блоком с контролируемым составом газовой среды с помещенными в него изложницами и фильтрами, обогреваемым металлопроводом, соединяющим реакторы, колпаком создания вакуума для обеспечения тока литиево-алюминиевого расплава по обогреваемому металлопроводу, расположенным в блоке с контролируемым составом газовой среды, и боксом с контролируемым составом газовой среды для обрезки и упаковки слитков.

В оптимальной степени технический результат достигается при соблюдении следующих условий:

в качестве исходного литиевого сырья используют вторичный литийсодержащий материал (сектора, цилиндры, обрезки литиево-алюминиевого сплава) и жидкий электролитический литий;

рафинирование лития осуществляют выдержкой в вакууме при давлении 0,1-0,7 атм и температуре 200-300°С в течение 0,5-1,0 часа;

после выдержки расплава лития в вакууме проводят фильтрацию при избыточном давлении инертного газа в пределах 0,1-0,7 атм;

после выдержки расплава в вакууме проводят фильтрацию при дополнительном вакуумировании;

плавление литиево-алюминиевого сплава проводят при давлении 0,1-0,7 атм;

при фильтрации литиево-алюминиевого сплава используют тканевую сетку с размером ячеек 2-5, 40, 70, 120, 180, 250 мкм;

разливку и кристаллизацию литиево-алюминиевого сплава проводят в атмосфере инертного газа; в качестве реакторов использованы миксеры или индукционные печи;

реакторы выполнены цилиндрической формы;

колпак создания вакуума для обеспечения тока жидкого металла закреплен на штативе с возможностью перемещения.

Предлагаемое техническое решение отвечает условиям патентоспособности "Новизна", "Изобретательский уровень" и "Промышленная применимость", т.к. заявленная совокупность признаков: наличие лития и алюминия в сплаве, загрузка исходного сырья лития, плавление, рафинирование, разливка и направленная кристаллизация, а также осуществление способа в установке, содержащей реактор для плавления литиево-алюминиевого сплава, блок с контролируемым составом газовой среды с помещенными в него изложницами и фильтрами, обогреваемый металлопровод, соединяющий реакторы, колпак создания вакуума для обеспечения тока литиево-алюминиевого расплава по обогреваемому металлопроводу, расположенный в блоке с контролируемым составом газовой среды, и бокс с контролируемым составом газовой среды для обрезки и упаковки слитков, причем согласно изобретению сплав содержит компоненты в следующем составе, в мас.%:

в способе первоначально осуществляют перед загрузкой алюминия рафинирование расплава лития, загрузку алюминия осуществляют в расплав рафинированного лития в отдельной емкости, плавление сплава проводят при пониженном давлении, температуре 200-350°С и перемешивании, а разливку сплава совмещают с рафинированием фильтрацией через пористый лист и тканевую сетку, что приводит к достижению неочевидного результата - повышению потребительских и эксплуатационных характеристик путем обеспечения возможности получения литиево-алюминиевого сплава с содержанием алюминия до 0,09% при одновременном повышении качества сплава и сокращении энергозатрат производства.

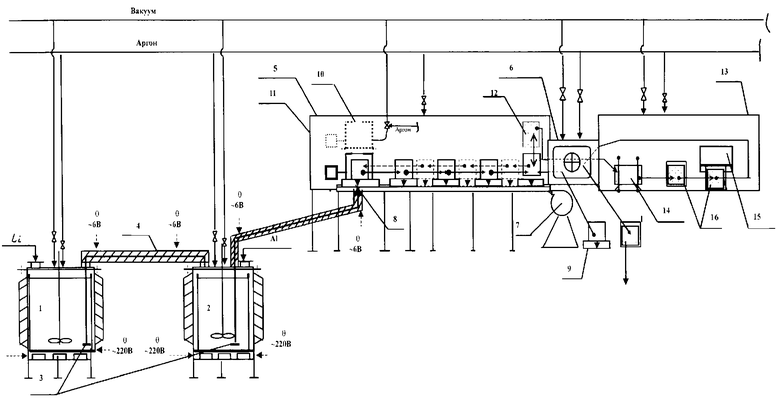

Установка для получения литиево-алюминиевого сплава представлена на фиг.1.

Установка состоит из реактора (печи) 1 с контролируемым составом газовой среды для расплава лития, реактора (печи) 2 с контролируемым составом газовой среды для получения литиево-алюминиевого сплава, фильтров 3, обогреваемого металлопровода 4, блока 5 с контролируемым составом газовой среды для разливки металла по изложницам, форкамеры 6, воздушного насоса 7 для охлаждения изложниц, обратного клапана 8, изложниц 9, колпака 10 создания вакуума для обеспечения тока жидкого металла по обогреваемому металлопроводу 4, штатива 11 для перемещения колпака, слитка 12, бокса 13 с контролируемым составом газовой среды для обрезки и упаковки слитков, устройство 14 обрезки слитков 12, машинки сварки пакетов 15 и упаковочной тары (ламинированные пакеты с упакованными слитками лития) 16.

Изобретение иллюстрируется следующим примером.

Прогревают миксеры 1 и 2 при температуре 230-240°С. Слитки лития (сектора, цилиндры, обрезки литиево-алюминиевого сплава) и жидкий электролитический литий, загружают в миксер 1 для плавления лития, состоящего из стального тигля и нагревателей, расположенных на внешних стенках тигля. Литий плавится и выдерживается в вакууме при 0,1-0,7 атм для очистки от легко летучих примесей; при температуре 240-300°С в течение 0,5-1,0 часа происходит отстаивание тяжелых примесей. Аргоном создают избыточное давление в тигле миксера 1 (или индукционной печи) в пределах 0,1-0,7 атм для обеспечения возможности передачи расплавленного лития через мелкопористый фильтр 3 для очистки от графита, кристаллических нитридов и других примесей. В качестве фильтра используют лист пористый, сетку тканую с размером ячеек 40 мкм.

Допускается вместо создания избыточного давления аргоном использовать вакуумирование для транспортирования расплава лития через фильтры 3. Литий по нагретому металлопроводу 4 поступает в миксер 2 (или через люк загружается в индукционную печь) для получения литиево-алюминиевого сплава с содержанием алюминия 0,05-0,9% мас.

Сверху через крышку миксера 2 в объем реактора введена мешалка для перемешивания расплава. Посредством люка в миксер 2 (или в индукционную печь) вводят расчетное количество алюминия. Растворение алюминия в литии осуществляют при 200-350°С в вакууме при давлении 0,1-0,7 атм или в атмосфере аргона при давлении 0,1-0,7 атм в течение времени до 1 часа. При температуре 250-280°С отстаивают сплав в реакторе и проводят анализ на содержание алюминия и примесей. В случае необходимости доводят сплав до необходимого значения содержания алюминия в миксере 2 (или индукционной печи).

Алюминий растворяется в литии, образуя литиево-алюминиевый сплав с требуемым содержанием алюминия в литии. После этого возможна фильтрация сплава через фильтр 3.

При помощи давления аргоном или с использованием вакуумирования литиево-алюминиевый сплав подают в блок 5 с контролируемым составом газовой среды для разливки металла по изложницам 9. Через обратный клапан 8 заполняют изложницу 9, которая сдвигается на охлаждаемую воздухом поверхность блока 5. Слитки охлаждают до 50-70°С, проводя направленную кристаллизацию, затем слитки извлекают из изложниц 9 в блоке 5 с контролируемым составом газовой среды и с помощью форкамеры 6 передают в бокс 13 с контролируемым составом газовой среды для обрезки и упаковки слитков. При получении литиево-алюминиевого сплава в индукционной печи после разливки сплава в толстостенные изложницы и выдержки, изложницы со слитками литиево-алюминиевого сплава перемещают в блок 5. В случае необходимости с помощью устройства 14 осуществляют обрезку слитков 12, затаривание в упаковочную тару (ламинированные пакеты) 16 и сварку на машинке 15 пакетов со слитками. Брак, обрезки направляют на стадию плавления в миксер 1 (или индукционную печь).

Реализация настоящего изобретения приводит к повышению потребительских и эксплуатационных характеристик получаемой продукции путем обеспечения возможности получения литиево-алюминиевого сплава с содержанием алюминия до 9% при одновременном повышении его качества и сокращении энергозатрат производства. Кроме того, предлагаемые литиево-алюминиевый сплав, способ и установка для его получения упрощают дальнейший процесс использования нового сплава в современных промышленных технологиях. Установка предусматривает взаимозаменяемость элементов и получаемой конечной продукции, т.к. возможно получение как рафинированного лития, так и литиево-алюминиевого сплава.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИЕВО-ЛИТИЕВЫХ СПЛАВОВ | 2004 |

|

RU2255997C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИЕВО-ЛИТИЕВЫХ СПЛАВОВ | 1993 |

|

RU2048568C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АЛЮМИНИЕВОГО СПЛАВА | 1993 |

|

RU2067123C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРУПНОГАБАРИТНЫХ СЛИТКОВ ПРЯМОУГОЛЬНОГО СЕЧЕНИЯ ИЗ ВЫСОКОПРОЧНЫХ АЛЮМИНИЕВЫХ СПЛАВОВ СИСТЕМЫ Al-Zn-Mg-Cu-Zr | 2014 |

|

RU2561581C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВОК ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ, СОДЕРЖАЩИХ ЛИТИЙ | 2008 |

|

RU2381865C1 |

| СПОСОБ ВАКУУМНОЙ ОБРАБОТКИ АЛЮМИНИЯ И АЛЮМИНИЕВЫХ СПЛАВОВ | 2017 |

|

RU2668640C1 |

| СПОСОБ ПОЛУЧЕНИЯ КРУПНОГАБАРИТНЫХ КОЛЬЦЕВЫХ ПОЛУФАБРИКАТОВ ИЗ ДЕФОРМИРУЕМЫХ АЛЮМИНИЕВЫХ СПЛАВОВ | 2012 |

|

RU2487776C1 |

| СПОСОБ РАФИНИРОВАНИЯ МЕДНОГО ИЛИ НИКЕЛЕВОГО СПЛАВОВ ИЛИ МЕДИ И УСТАНОВКА ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2011 |

|

RU2490341C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦЕЛЬНОКАТАНЫХ СИЛОВЫХ ШПАНГОУТОВ ИЗ ЦЕНТРОБЕЖНОЛИТОЙ ЗАГОТОВКИ-ШАЙБЫ | 2016 |

|

RU2663916C2 |

| ВЫСОКОПРОЧНЫЙ АЛЮМИНИЕВЫЙ СПЛАВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2010 |

|

RU2451097C1 |

Изобретение относится к области металлургии, а именно к получению литиево-алюминиевых сплавов, используемых в химических источниках тока. Предложен литиево-алюминиевый сплав, способ и установка для его получения. Сплав на основе лития содержит алюминий - больше 0,05 и не больше 0,09 мас.%. Способ включает загрузку исходного сырья лития, его плавление, загрузку алюминия в расплав лития, плавление литиево-алюминиевого сплава при пониженном давлении, его рафинирование, разливку и направленную кристаллизацию сплава, при этом перед загрузкой алюминия расплав лития рафинируют, загрузку алюминия осуществляют в расплав рафинированного лития в отдельной емкости, плавление сплава проводят при температуре 200-350°С и перемешивании, а разливку сплава совмещают с рафинированием фильтрацией через пористый лист и тканевую сетку. Установка содержит реактор плавления лития, средства подачи инертного газа, соединенные с реактором, фильтр и изложницу, при этом она дополнительно снабжена реактором для плавления литиево-алюминиевого сплава, блоком с контролируемым составом газовой среды с помещенными в него изложницами и фильтрами, обогреваемым металлопроводом, соединяющим реакторы, колпаком создания вакуума для обеспечения тока литиево-алюминиевого расплава по обогреваемому металлопроводу, расположенным в блоке с контролируемым составом газовой среды, и боксом с контролируемым составом газовой среды для обрезки и упаковки слитков. Технический результат - повышение потребительских и эксплуатационных характеристик. 3 н. и 11 з.п. ф-лы, 1 ил.

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| БЕЗМЕН | 1928 |

|

SU8774A1 |

| Литий | |||

| Марки и технические требования | |||

| - М.: Государственный стандарт Союза ССР, 1975 | |||

| СПОСОБ ПОЛУЧЕНИЯ ЛИТИЕВО-АЛЮМИНИЕВОГО СПЛАВА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2033451C1 |

| СПОСОБ РАФИНИРОВАНИЯ ЛИТИЯ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2139363C1 |

| КУРДЮМОВ А.В | |||

| Производство отливок из сплавов цветных металлов | |||

| - М.: МИСИС, 1996, с.21, 164 | |||

| Состав для обработки пряжи на основе натуральных волокон | 1980 |

|

SU1032066A1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОКРИСТАЛЛИЧЕСКОГО ЦЕОЛИТА ВЕА (варианты) И ПОЛУЧЕННЫЙ ЦЕОЛИТ ВЕА (варианты) | 2020 |

|

RU2737895C1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

2005-10-10—Публикация

2002-09-09—Подача