Изобретение относится к области производства химических источников тока, в частности к способам изготовления окисно-никелевых электродов для никельводородных аккумуляторов.

Известен способ изготовления положительного электрода щелочного химического источника тока путем катодного осаждения на пористую никелевую основу голубой модификации гидрата закиси кобальта с последующим заполнением основы гидроокисью никеля[1].

Недостаток известного способа - невысокая эффективность добавки кобальта. Предварительное введение кобальта в основу приводит к блокировке кобальта активной массой и переходу его в малоактивное состояние.

В качестве прототипа использован способ изготовления положительного электрода щелочного химического источника тока путем заполнения пористой никелевой основы гидроксидом никеля с последующим введением гидроксида кобальта электролитическим путем из водного раствора, содержащего азотнокислый кобальт [2]. Никелевую основу, заполненную гидроксидом никеля, погружают в водный раствор нитрата кобальта и подвергают катодной поляризации плотностью тока 200-400 мА/см2 при рН раствора 1,0-3,0.

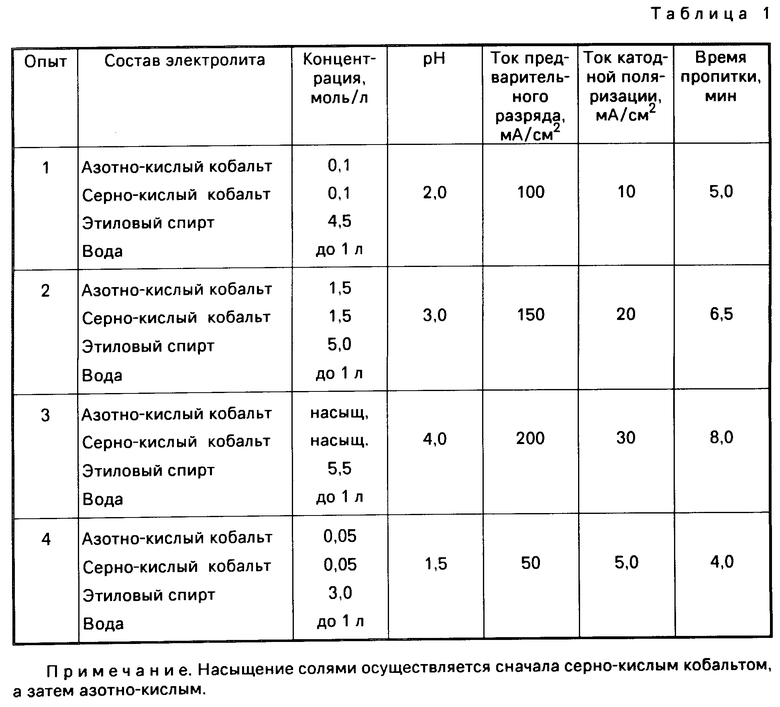

Недостатки известного способа - невысокая активность кобальта, отсутствие его влияния на повышение емкости электрода при высоких плотностях тока (100-200 мА/см2). При высоких разрядных токах активная масса электрода сильно диспергируется, крупные зерна ее распадаются на более мелкие, кобальтовые электропроводные мостики разрушаются, освободившийся при этом кобальт диффундирует вглубь частиц активной массы и активность его уменьшается. Сущность изобретения заключается в том, что заряженный окисно-никелевый электрод подвергается разряду в растворе КОН токами 100-200 мА/см2, промывается, а затем катодно поляризуется при температуре 80-81оС, рН=2-4 в течение 5-8 мин при плотности тока 10-30 мА/см2 в растворе следующего состава, моль/л: Азотнокислый кобальт 0,1 до насыщения Сернокислый кобальт 0,2 до насыщения Этиловый спирт 4,5-5,5 Вода Остальное до 1 л

Технический результат заключается в повышении прочности, электропроводности и истинной поверхности активной массы. Положительным эффектом является повышение мощности электрода и коэффициента использования активной массы (или удельной емкости).

Для проведения экспериментальной проверки способа использовались 25 пористых никелевых основ, химически пропитанных гидроокисью никеля. Геометрические параметры электродов 75х41х1,7 мм. Вес пропитанного электрода - около 10 г. Зарядные и разрядные кривые электродов снимались в водном растворе КОН плотностью 1,23 г/см3. Заряд электродов проводился током 10 мА/см2. После катодного осаждения кобальта электрод промывался 0,6% раствора гидроокиси натрия и высушивался при температуре 120оС. Емкость электрода после введения кобальта определялась путем заряда электрода током 10 мА/см2 и разряда током 150 мА/см2.

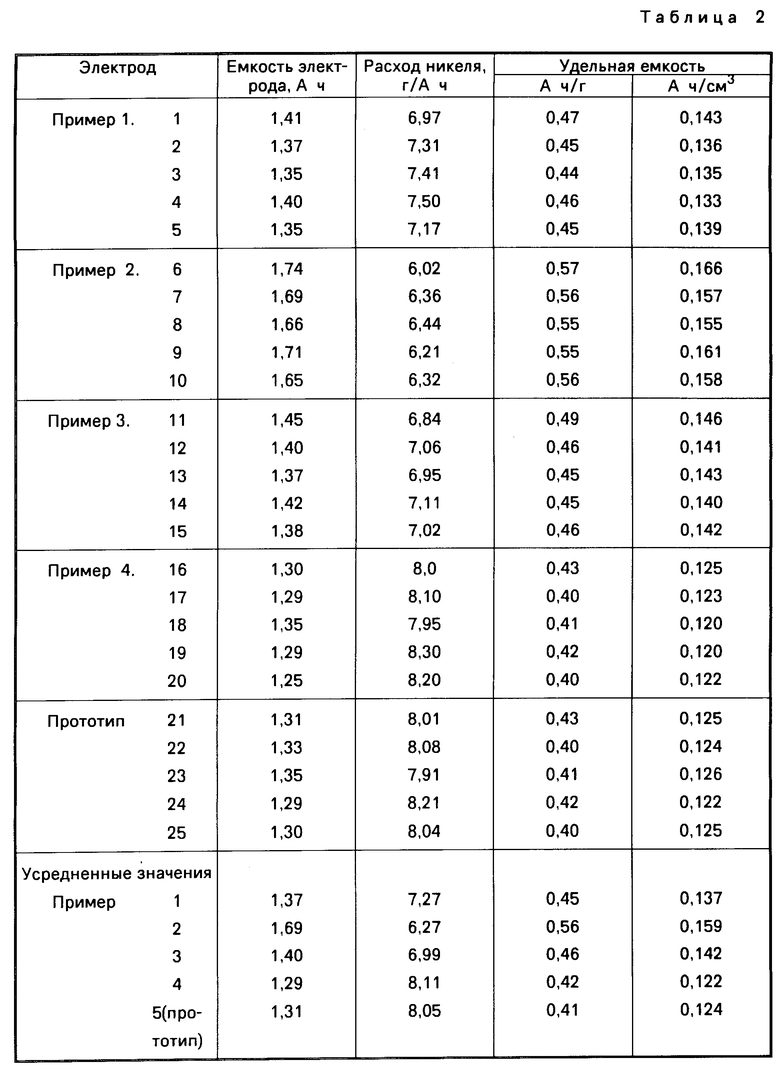

В табл. 1 приведены технологические параметры примеров использования предложения, а в табл. 2 - результаты измерений емкости указанных примеров и их сопоставление с прототипом. Пример 1 относится к нижнему пределу технологических параметров предложенного интервала, пример 2 - к средним значениям, пример 3 - к верхним значениям. Для примера 4 использованы параметры, находящиеся за пределами предложенного интервала.

Как следует из табл. 2 (усредненные данные), удельная емкость электродов, изготовленных предлагаемым способом, выше по сравнению с прототипом на 15% . На такой же процент уменьшается и расход никеля на 1 А.ч в предложении.

Разряд окисно-никелевого электрода высокими токами перед введением кобальта сильно диспергирует (разрыхляет) поверхность активной массы. Катодное осаждение кобальта происходит на высокоразвитую поверхность активной массы. Одновременно с кобальтом происходит и соосаждение атомов металлического никеля, которые повышают электропроводность, стабилизируют структуру активной массы, упрочняют ее связь с основой и кобальтовыми электропроводными мостиками.

Одновременное осаждение гидроокиси кобальта и атомов металлического никеля достигается предложенным составом раствора электролита, содержащим два типа анионов: NO3- и SO4-- , каждый из которых играет определенную роль в процессе катодной поляризации электрода.

Ион NO3- при катодной поляризации восстанавливается по реакции:

2NO3-+16 +14H2O=2NH4OH+18OH- (1) c образованием большого количества гидроксильных групп. Произведение концентраций ионов кобальта и гидроксильных групп оказывается выше произведения растворимости:

+14H2O=2NH4OH+18OH- (1) c образованием большого количества гидроксильных групп. Произведение концентраций ионов кобальта и гидроксильных групп оказывается выше произведения растворимости:

[Co++] [OH-]2>1,6 10-18=ПРСо(ОН)2 (2)

В результате этого в порах электрода достигаются условия, при которых гидроокись кобальта выпадает на поверхность зерен активной массы.

Ионы SO4-- не восстанавливаются. Они входят в двойной электрический слой и повышают катодную поляризацию в интервале заданных рабочих токов до того значения, при котором начинается восстановление ионов никеля до атомов металлического никеля.

Таким образом, электрохимическое осаждение кобальта на поверхность зерен активной массы из предложенного электролита с предварительным разрыхлением активной массы путем разряда электрода высокими плотностями токов позволяет повысить удельную емкость электрода на 15% при высокой мощности электрода.

Расчет экономической эффективности можно провести на примере никель-водородных аккумуляторов. Емкость такого аккумулятора лимитируется емкостью заложенных в него положительных окисно-никелевых электродов.

Изобретение является промышленно применимым. Для изготовления окисно-никелевых электродов не требуется разработка и изготовление специального промышленного оборудования. К известной технологии электрохимической пропитки окисно-никелевых электродов требуются лишь дополнительное использование предлагаемого состава электролита для катодного введения кобальта и высокие разрядные токи перед катодным введением кобальта.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ОКСИДНО-НИКЕЛЕВОГО ЭЛЕКТРОДА ЩЕЛОЧНОГО АККУМУЛЯТОРА | 1990 |

|

RU1695788C |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОКИСНО-НИКЕЛЕВОГО ЭЛЕКТРОДА ЩЕЛОЧНОГО АККУМУЛЯТОРА | 1998 |

|

RU2140120C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОКСИДНО-НИКЕЛЕВОГО ЭЛЕКТРОДА ЩЕЛОЧНОГО АККУМУЛЯТОРА | 1998 |

|

RU2148284C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЩЕЛОЧНОГО АККУМУЛЯТОРА С ОКИСНО-НИКЕЛЕВЫМ ПОЛОЖИТЕЛЬНЫМ И КАДМИЕВЫМ ОТРИЦАТЕЛЬНЫМ ЭЛЕКТРОДАМИ | 2004 |

|

RU2280298C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОДОВ ЩЕЛОЧНОГО АККУМУЛЯТОРА | 2003 |

|

RU2264002C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОАКТИВНОГО ВОДОРОДНОГО ЭЛЕКТРОДА ХИМИЧЕСКОГО ИСТОЧНИКА ТОКА | 1987 |

|

RU2042236C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОКИСНО-НИКЕЛЕВОГО ЭЛЕКТРОДА ДЛЯ НИКЕЛЬ-ЦИНКОВОГО АККУМУЛЯТОРА | 2014 |

|

RU2543057C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОКСИДНО-НИКЕЛЕВОГО ЭЛЕКТРОДА ДЛЯ ЩЕЛОЧНОГО АККУМУЛЯТОРА | 2009 |

|

RU2407112C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НЕПОЛЯРИЗУЕМОГО ЭЛЕКТРОДА ДЛЯ ЭЛЕКТРОХИМИЧЕСКОГО КОНДЕНСАТОРА | 2015 |

|

RU2611722C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОКСИДНО-НИКЕЛЕВОГО ЭЛЕКТРОДА | 2009 |

|

RU2406185C1 |

Использование: в никель-водородных аккумуляторах. Сущность ия: пористую никелевую основу заполняют гидроксидом никеля. После этого разряжают в растворе гидроксида калия токами 100 - 200 мА/см2 , промывают и катодно поляризуют при 80 - 81°С, pH 2 - 4 в течение 5 - 8 мин током 10 - 30 мА/см2 в растворе, содержащем азотнокислый кобальт 0,1 моль/л до насыщения, сернокислый кобальт 0,2 моль/л до насыщения, этиловый спирт 4,5 - 5,5 моль/л, вода - остальное до 1 л. Способ обеспечивает повышение коэффициента использования активной массы и мощности. 2 табл.

СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛОЖИТЕЛЬНОГО ЭЛЕКТРОДА ЩЕЛОЧНОГО ХИМИЧЕСКОГО ИСТОЧНИКА ТОКА путем заполнения пористой никелевой основы гидроксидом никеля с последующим введением гидроксида кобальта электролитическим путем из водного раствора, содержащего азотнокислый кобальт, отличающийся тем, что после введения гидроксида никеля электрод разряжают в растворе гидроксида калия токами 100 - 200 мА/см2 и промывают с последующей катодной поляризацией при температуре 80 - 81oС, рН 2 - 4 в течение 5 - 8 мин при плотности тока 10 - 30 мА/см2 в растворе следующего состава, моль/л:

Азотнокислый кобальт От 0,1 до насыщения

Сернокислый кобальт От 0,2 до насыщения

Этиловый спирт 4,5 - 5,5

Вода Остальное до 1 л

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| JP, А, 60-12254, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1994-10-30—Публикация

1992-06-05—Подача