Изобретение относится к электроэрозионной обработке и может быть использовано в черной и цветной металлургии и при производстве порошков металлов и сплавов, оксидов и карбидов.

Целью изобретения является снижение энергоемкости процесса, обеспечение возможности получения порошков из кусков диспергируемого материала, имеющих различную форму и габариты, упрощение конструкции установки.

Поставленная цель достигается тем, что в устройстве для диспергирования токопроводящих материалов, включающем вращающийся электрод-инструмент, систему подачи рабочей жидкости в зону обработки, источник питания и механизм подачи исходного материала в зону обработки, механизм подачи исходного материала выполнен в виде металлической ленты и последовательно расположенной системы роликов для формирования корытообразного профиля металлической ленты и ее обжатия вокруг кусков диспергируемого материала.

С целью повышения стабильности обработки и автоматизации процесса диспергирования устройство дополнительно содержит адаптивную систему, осуществляющую регулирование скорости перемещения ленты конвейера в зависимости от величины рабочего тока.

С целью получения порошка с высокой степенью дисперсности без уменьшения производительности диспергирования предусмотрен вариант, по которому электрод-инструмент выполнен многоконтурным с электрической изоляцией каждого контура и расстоянием между торцами соседних дисков многоконтурного электрода-инструмента, меньшим или равным удвоенной величине межэлектродного зазора, причем каждый контур подключен к независимому источнику питания.

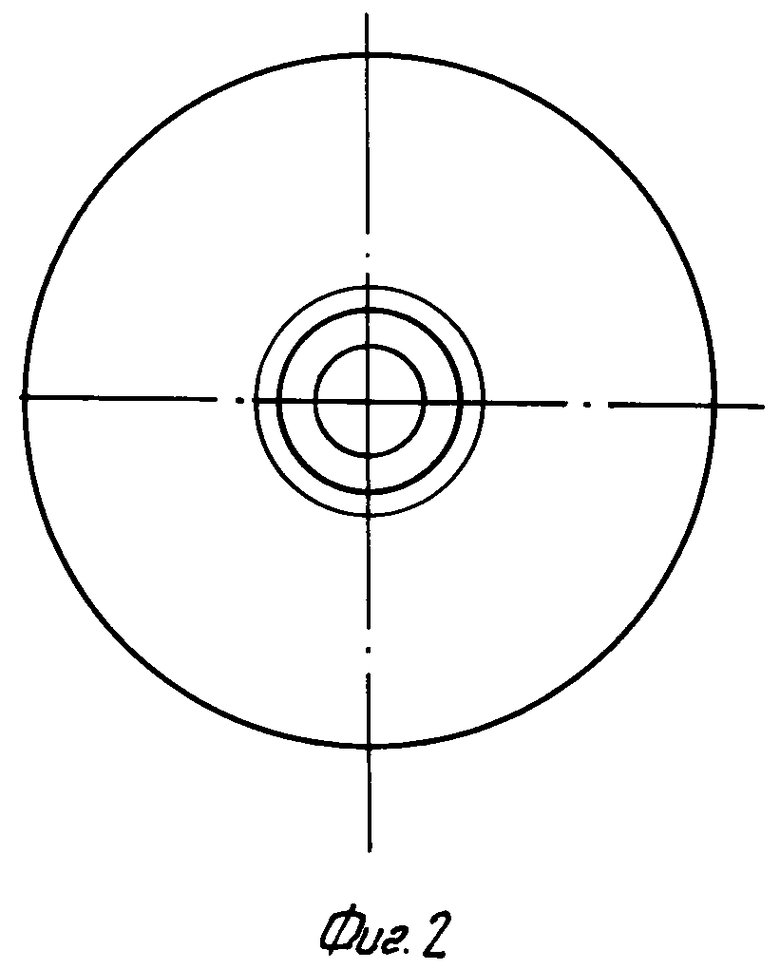

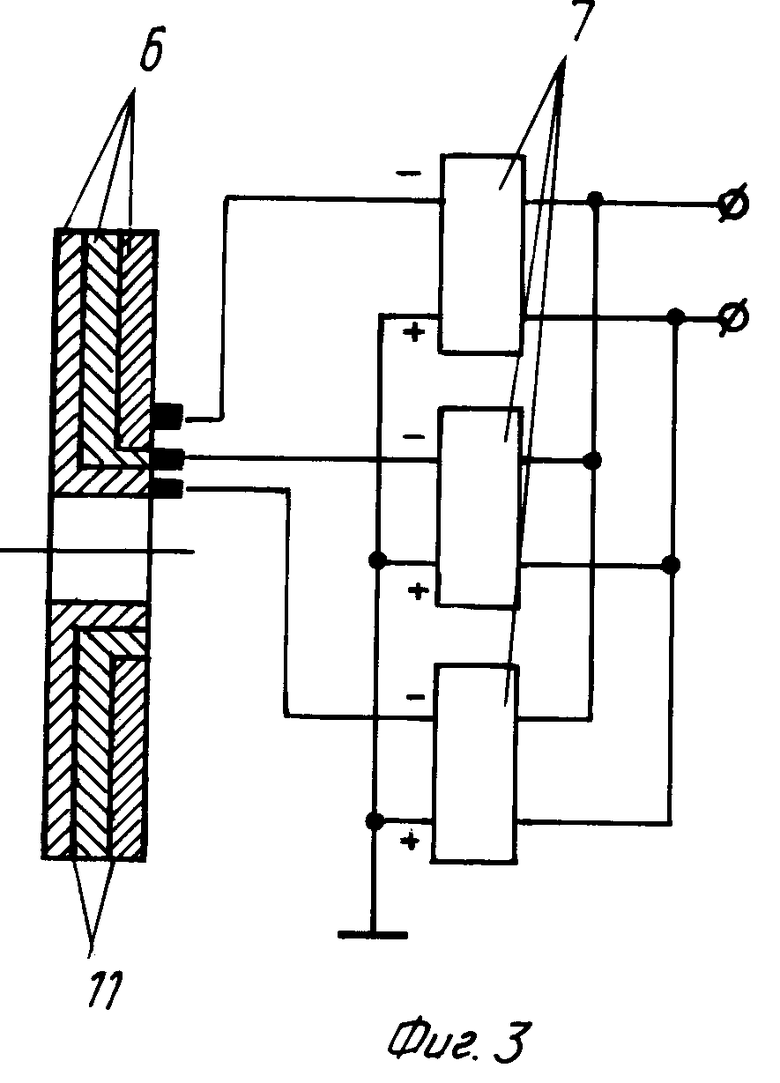

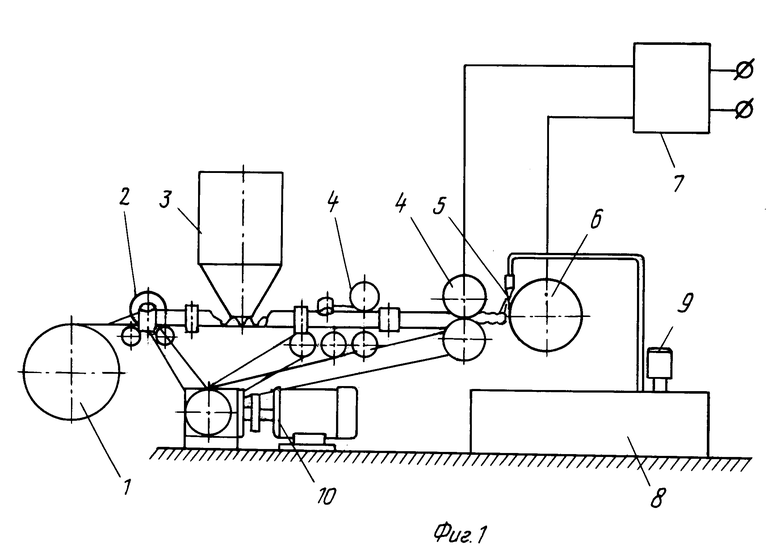

На фиг. 1 изображено предлагаемое устройство; на фиг.2 и 3 - электрод-инструмент.

Предлагаемое устройство содержит барабан 1 с лентой, систему роликов 2 для придания ленте корытообразной формы. Далее по направлению движения ленты над его поверхностью располагается бункер с дозатором 3, заполненный кусками диспергируемого материала; далее по направлению движения ленты располагается система роликов 4, предназначенных для обжатия ленты с кусками диспергируемого материала; сопло 5 для подачи рабочей жидкости в зону обработки располагается перед электродом-инструментом 6 и направляет струю рабочей жидкости в зазор между электродом-инструментом и кусками диспергируемого материала; источник 7 питания, а также бак 8 с рабочей жидкостью и насосом 9 располагаются в любом месте неподалеку от зоны обработки; двигатель привода с редуктором 10 располагается под системой роликов.

Описанное устройство работает следующим образом.

Производят запуск двигателя 10, включение вращения электрода-инструмента 6, источника 7 питания и насоса 9 рабочей жидкости. По мере перемещения ленты из нее роликами 2 формируется корытообразный профиль, в который засыпаются куски диспергируемого материала из бункера. Перемещаясь далее, лента с кусками диспергируемого материала попадает в систему роликов 4, которые сначала сближают края ленты, формируя из нее трубу, а затем производят ее обжатие, надежно закрепляя куски диспергируемого материала. Закрепленные таким образом куски диспергируемого материала попадают в зону обработки, где происходит их диспергирование электрической дугой, возникающей между кусками диспергируемого материала и электродом-инструментом 6. В зону обработки постоянно подается рабочая жидкость из сопла 5. Полученный порошок диспергируемого материала вымывается рабочей жидкостью по сливной системе в бак 8.

На фиг.2 и 3 представлен эскиз многоконтурного электрода-инструмента 6, состоящего из трех секций электрически изолированных между собой изоляционными прокладками 11, и схема его подключения к источникам 7 питания.

Предлагаемое устройство по сравнению с известными обеспечивает следующие технико-экономические преимущества: снижение энергоемкости диспергирования, что обеспечивается поддержанием оптимальных режимов диспергирования и исключением возможности возникновения коротких замыканий за счет применения адаптивной системы; получение порошка с заданным гранулометрическим составом с высокой производительностью за счет применения многоконтурного электрода-инструмента; относительно более простая конструкция установки за счет отказа от использования герметизированной камеры с инертной атмосферой, плазменного пистолета и т.д.; обеспечение диспергирования кусков, имеющих различную форму и габариты, за счет их закрепления в деформируемой требе, согнутой из металлического листа.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРИЧЕСКОЙ ОБРАБОТКИ МЕТАЛЛОВ | 1990 |

|

RU2028886C1 |

| Способ получения спеченного изделия из порошковой коррозионной стали | 2020 |

|

RU2750720C1 |

| Устройство для электроэрозионного диспергирования токопроводящих материалов | 1982 |

|

SU1050843A1 |

| Шихта для производства вольфрамотитановых твердых сплавов | 2015 |

|

RU2612886C2 |

| Состав шихты для производства аддитивных изделий | 2018 |

|

RU2705837C1 |

| Устройство для электроэрозионного разрезания пакета труб | 1991 |

|

SU1809575A1 |

| УСТАНОВКА ДЛЯ ЭЛЕКТРОЭРОЗИОННОГО ДИСПЕРГИРОВАНИЯ ЭЛЕКТРОПРОВОДЯЩИХ МАТЕРИАЛОВ | 1993 |

|

RU2090314C1 |

| СМЕСИТЕЛЬ-ДИСПЕРГАТОР | 1992 |

|

RU2097180C1 |

| ЭЛЕКТРОКОНТАКТНЫЙ СТАНОК ДЛЯ ОБРАБОТКИ БАНДАЖЕЙ КОЛЕСНЫХ ПАР | 1995 |

|

RU2085346C1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОЭРОЗИОННОГО ДИСПЕРГИРОВАНИЯ МЕТАЛЛОВ | 1988 |

|

RU1566606C |

Сущность изобретения заключается в том, что устройство для получения порошков токопроводящих материалов содержит барабан 1 с лентой, систему роликов 2 для придания ленте корытообразной формы. По направлению движения ленты над ее поверхностью располагается бункер с дозатором 3, заполненный кусками диспергируемого материала; далее по направлению движения ленты располагается система роликов 4, предназначенных для обжатия ленты с кусками диспергируемого материала; сопло 5 для подачи рабочей жидкости в зону обработки располагается перед электродом-инструментом 6 и направляет струю рабочей жидкости в зазор между электродом-инструментом и кусками диспергируемого материала; источник 7 питания. Бак 8 с рабочей жидкостью и насос 9 располагают в любом месте неподалеку от зоны обработки. Устройство обеспечивает снижение энергоемкости диспергирования. 2 з.п. ф-лы, 3 ил.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ приготовления сернистого красителя защитного цвета | 1921 |

|

SU84A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1994-11-15—Публикация

1991-07-01—Подача