Изобретение относится к электрофизическим методам обработки, более конкретно к электроэрозионному получению порошков токопроводящих материалов и может быть использовано при получении порошков различного гранулометрического состава из токопроводящих, главным образом труднообрабатываемых материалов для нужд порошковой металлургии, машиностроения, химической промышленности и других отраслей народного хозяйства.

Известны устройства управления процессами электроэрозионной обработки (включая электроконтактную обработку) путем поддержания заданной величины рабочего тока или рабочего напряжения (Артамонов Б.А., Вишницкий А.Л., Волков Ю.С., Глазков А.В. Размерная электрическая обработка металлов. М.: Высшая школа, 1978, с. 171-183...).

Данные устройства имеют достаточно сложную конструкцию и, кроме того, при их использовании невозможно учесть изменения теплофизических свойств материала, оказывающих существенное влияние на оптимальные режимы обработки.

Известен также способ управления процессом электроалмазного глубинного шлифования (авт. св. N 1148738, кл. В 23 Н 7/18, 1982), включающий измерение электрического тока в зоне обработки и поддержание его величины путем изменения скорости подачи.

В данном случае для управления также используется достаточно сложная электронная схема, и также невозможна "самонастройка" используемого устройства на обработку деталей с различными электрическими и теплофизическими характеристиками, а также деталей (кусков диспергируемого материала) с переменными по сечению свойствами.

Известен станок для электроконтактной обработки, содержащий источник питания и несущую электрод инструментальную головку, связанную со шпинделем, отличающийся тем, что с целью повышения эксплуатационной надежности инструментальной головки путем предотвращения жесткого удара о деталь при отключении источника питания, инструментальная головка соединена со шпинделем шарнирно с возможностью поворота ее относительно шпинделя в плоскости, перпендикулярной обрабатываемой поверхности, а связь головки со шпинделем выполнена в виде электромагнитного фиксатора, силовая катушка которого включена в цепь источника питания.

Данное устройство обеспечивает только предотвращение поломки инструментальной головки в случае отключения источника питания.

Целью изобретения является обеспечение стабильного размера порошка при электроэрозионном диспергировании и повышение производительности процесса за счет обработки при минимальном предельном напряжении дугового процесса независимо от колебаний формы, размеров и теплофизических свойств обрабатываемой заготовки.

Использование устройства позволяет повысить производительность электроэрозионного диспергирования токопроводящих материалов в 5. ..10 раз по сравнению с электроимпульсным диспергированием и на 30...50% по сравнению с диспергированием электроэрозионной обработкой короткой дугой (электроконтактной обработкой) на известных устройствах; обеспечить стабильность размером порошка независимо от колебаний формы, размеров и теплофизических свойств обрабатываемой заготовки, обеспечить автоматическую поднастройку устройства в ходе обработки при изменении параметров обрабатываемой заготовки.

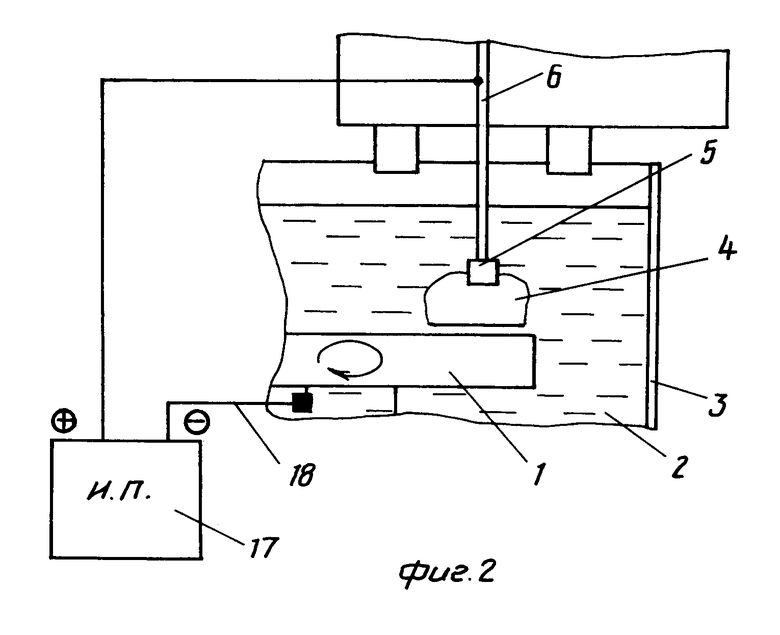

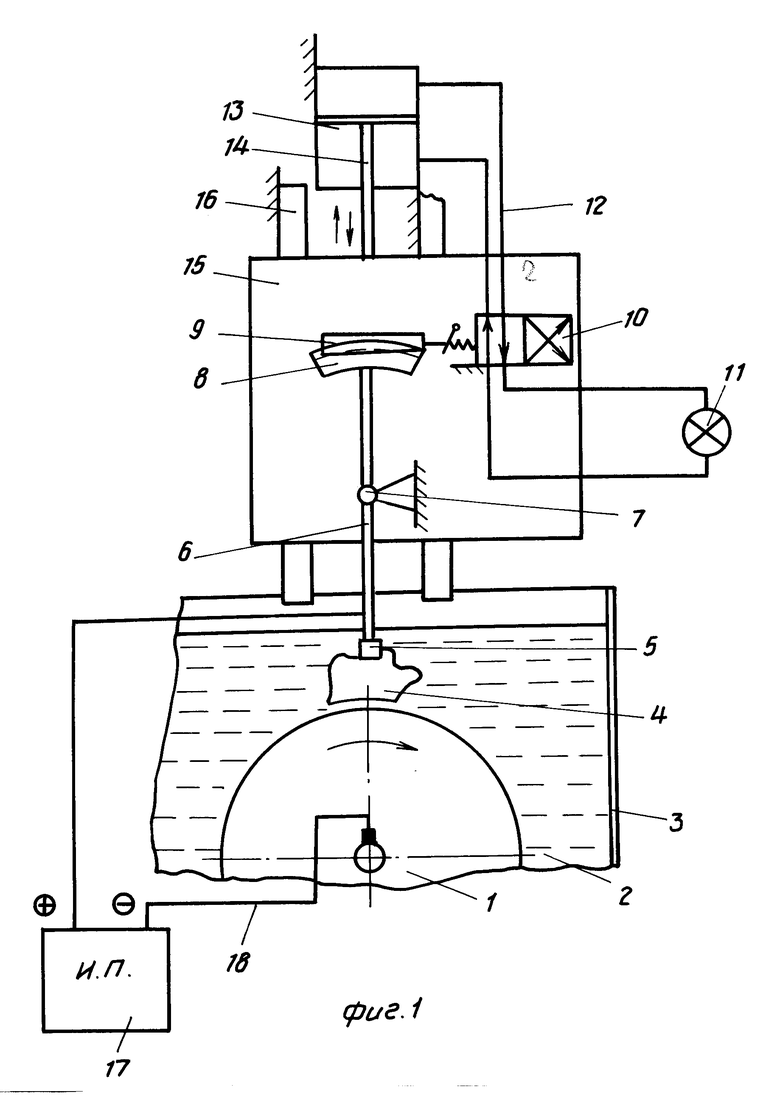

На фиг. 1 изображено устройство; на фиг. 2 - вариант конструкции с вертикальной осью вращения дискового электрода-инструмента; на фиг. 3 - вариант конструкции устройства.

Устройство содержит дисковый электрод-инструмент 1, расположенный в рабочей жидкости 2 внутри ванны 3 (устройство может работать и без полного погружения зоны обработки в рабочую жидкость, при подаче жидкости в зону обработки поливом). Над поверхностью электрода-инструмента установлена обрабатываемая заготовка 4 в захвате 5, размещенном на конце рычага 6, установленного с возможностью свободного поворота относительно горизонтальной оси на шарнире 7. На верхнем конце рычага 6 установлен зубчатый сектор 8, кинематически связанный с зубчатой рейкой 9, жестко соединенной со штоком регулируемого золотника 10, через который от насоса 11 по трубопроводам 12 осуществляется подача масла в гидроцилиндр 13. Шток 14 гидроцилиндра жестко соединен с кареткой 15, на которой размещены шарнир рычага и золотник. Каретка 15 установлена с возможностью вертикального перемещения на направляющих 16. Токоподвод к электроду - инструменту и заготовке (рычагу) осуществляется от источника питания 17 с помощью шин 18.

Вариант конструкции, показанный на фиг. 2, позволяет вести диспергирование заготовок с большими поперечными размерами, значительно уменьшить вертикальные размеры ванны 3, уменьшить разбрызгивание рабочей жидкости при работе устройства.

В варианте конструкции устройства (фиг. 3) зубчатая рейка 9 жестко соединена с пружиной 19, закрепленной на тензодатчике 20, сигнал от которого поступает в электронную систему управления 21, вырабатывающую управляющие импульсы для шагового двигателя. Кабели 22 служат для передачи сигнала от тензодатчика 20 к системе управления 21 и от системы управления 21 - к шаговому двигателю 23, который через редуктор 24 и гидроусилитель 25 соединен с ходовым винтом 26. Каретка 15 оснащена гайкой 27.

Устройство работает следующим образом. Включают вращение электрода-инструмента, источник питания и подачу масла в гидроцилиндр 13. Каретка 15 перемещается вниз, начинается процесс электроэрозионной обработки короткой дугой. Поскольку этот процесс протекает при гарантированном межэлектродном зазоре и не сопровождается возникновением значительных усилий в зоне обработки рычаг 6 занимает вертикальное положение. Плавно увеличивают подачу (либо путем ручной настройки золотника 10, либо путем подачи масла в гидроцилиндр 13 от вспомогательной гидравлической системы) до тех пор, пока за счет увеличения рабочего тока не произойдет уменьшение рабочего напряжения до величины минимального предельного напряжения дугового процесса. Эта величина различна для разных обрабатываемых материалов и составляет, например, для титановых сплавов около 18 В, углеродистых сталей - 23 В и т.д. При снижении рабочего напряжения до указанной величины происходит изменение характера процесса, в частности значительно возрастают усилия обработки. Момент достижения величины минимального предельного напряжения процесса фиксируется по отклонению рычага 6 от вертикального положения. Величина отклонения может быть различной и определяется конструктивным исполнением устройства.

При возникновении отклонения рычага (т.е. при достижении оптимального с точки зрения производительности и удельной энергоемкости процесса) величина подачи (скорость перемещения штока 14 гидроцилиндра) фиксируется вручную или с помощью отдельной автоматической системы. Дальнейший процесс обработки осуществляется в автоматическом режиме. При этом, если произошло увеличение площади диспергируемой заготовки в обрабатываемом сечении (либо в металле заготовки встретилось включение материала с более высоким значением минимального предельного напряжения дугового процесса), усилие обработки возрастает, угол проворота рычага 6 на шарнире 7 увеличивается. Зубчатый сектор 8 перемещает рейку 9 и связанный с ней шток золотника 10. Золотник 10 уменьшает подачу масла в рабочую часть гидроцилиндра 13, скорость перемещения штока 14, а следовательно, и каретки 15 уменьшается. Вследствие уменьшения подачи снижается рабочий ток, рабочее напряжение процесса повышается либо до начальной величины (в случае, если отклонение было вызвано только изменением геометрической формы заготовки), либо устанавливается на новом, более высоком уровне (в случае, если отклонение было вызвано изменением теплофизических свойств заготовки, либо наличием включений).

При уменьшении площади диспергируемой заготовки или при наличии в ней включений с более низким значением минимального предельного напряжения дугового процесса усилие обработки уменьшается и угол поворота рычага 6 на шарнире 7 уменьшается. При этом устройство срабатывает в описанной последовательности с той разницей, что восстановление оптимальных режимов обработки (или установление новых, соответствующих изменившимся теплофизическим свойствам заготовки) осуществляется путем увеличения подачи.

При перемещении зубчатой рейки 9 изменяется степень сжатия пружины 19 (фиг. 3), что в свою очередь приводит к появлению соответствующего электрического сигнала на выходе тензодатчика 20. Сигнал тензодатчика поступает в электронную систему управления 21, формирующую управляющий сигнал на шаговый двигатель 23. В зависимости от сигнала тензодатчика (величины и направления перемещения зубчатой рейки 9) система управления либо увеличивает, либо уменьшает частоту импульсов, поступающих на шаговый двигатель 23. Соответственно меняется частота вращения вала шагового двигателя, и через кинематическую цепь редуктора 24 - гидроусилитель 25 - ходовой винт 26 - гайка 27 увеличивается либо уменьшается скорость вертикального перемещения каретки 15.

Предлагаемое устройство обеспечивает повышение производительности электроэрозионного диспергирования токопроводящих материалов в 5...10 раз по сравнению с электроимпульсным диспергированием и на 30...50% по сравнению с диспергированием электроэрозионной обработкой короткой дугой на известных устройствах; обеспечивает стабильность размеров получаемого порошка независимо от колебаний формы, размеров и теплофизических свойств обрабатываемой заготовки и автоматическую поднастройку устройства в ходе обработки при изменении параметров обрабатываемой заготовки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАНОК ДЛЯ ЭЛЕКТРОЭРОЗИОННОЙ ОБРАБОТКИ СЛОЖНОФАСОННЫХ ПОВЕРХНОСТЕЙ ПРОВОЛОЧНЫМ ЭЛЕКТРОДОМ-ИНСТРУМЕНТОМ | 1992 |

|

RU2014184C1 |

| Роторно-конвейерная машина с вертикальной осью для листовой штамповки | 1986 |

|

SU1428562A1 |

| ЭЛЕКТРОЭРОЗИОННЫЙ АВТОМАТИЧЕСКИЙ СТАНОК ДЛЯ ПРОШИВАНИЯ ОТВЕРСТИЙ В ТЕЛАХ ВРАЩЕНИЯ | 1991 |

|

RU2032505C1 |

| Механизм вращения шпинделя зажимной головки манипулятора | 1978 |

|

SU811588A1 |

| СТАНОК ДЛЯ ЭЛЕКТРОЭРОЗИОННОГО ФОРМООБРАЗОВАНИЯ ОТВЕРСТИЙ | 2010 |

|

RU2455133C1 |

| Установка для зачистки проката | 1985 |

|

SU1424989A1 |

| Загрузочно-разгрузочное устройство стана | 1975 |

|

SU612725A1 |

| Станок для электроэрозионной обработки изделий | 1980 |

|

SU965697A1 |

| Устройство для размерной электродуговой обработки | 1986 |

|

SU1484506A1 |

| Автоматическая установка для электрохимической многоместной обработки деталей | 1984 |

|

SU1234082A1 |

Использование: размерная электроэрозионная обработка короткой дугой или электроэрозионное диспергирование. Сущность изобретения: обрабатываемая заготовка 4 установлена при помощи захвата 5 на поворотном рычаге 6. Последний установлен на каретке 15, приводимой в вертикальное перемещение по направляющим 16 при помощи гидроцилиндра 13. На каретке установлен золотник 10, связанный при помощи зубчатой рейки 7 с сектором 8 рычага 6, а также при помощи трубопроводов 12 с соответствующими полостями гидроцилиндра. В варианте устройства привод каретки выполнен в виде электропривода, а вместо золотника установлен связанный с рейкой 9 при помощи упругого элемента преобразователь перемещений, связанный с приводом при помощи системы управления. 2 з.п. ф-лы, 3 ил.

| Станок для электроконтактной обработки | 1978 |

|

SU749614A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1995-02-20—Публикация

1990-11-20—Подача