Изобретение относится к порошковой металлургии, производствам металлокерамики, катализаторов и очистке сточных вод.

Наиболее близкой по технической сущности и достигаемому эффекту является установка для получения порошков электрозрозионным способом состоящая из генератора импульсов, реактора диспергирования оснащенного электродами, узла отделения диспергированного продукта, состоящего из ряда емкостей и центрифуги, теплообменника и насоса, подающего рабочую жидкость (воду) в реактор диспергирования (А. С. СССР N 956153 М. кл. В 22 F 9/14). При этом рабочая жидкость циркулирует по контуру, состоящем из реактора диспергирования, узла отделения диспергированного продукта, теплообменника и насоса. Недостатком установки является низкое качество получаемого продукта. Так, например, количество подаваемой через реактор жидкости определяется необходимостью отвода избыточного тепла, выделяющегося в зоне искровых разрядов. Пори этом концентрация диспергированного продукта в отводимой из реактора воде имеет очень низкое значение, что требует сгущения полученной суспензии перед использование. Ведение техпроцесса при высоких температурах (уменьшение подачи жидкости с целью повышения концентрации суспензии) ускоряет реакции взаимодействия полученного продукта с рабочей жидкостью, что в ряде случаев является нежелательным явлением.

В основу изобретения поставлена задача повышения качества получаемого продукта.

Поставленная задача решается тем, что в циркуляционный контур включен делитель потока.

Наличие делителя потока позволяет, изменяя подачу суспензии (отбор ее из контура), регулировать тем самым ее концентрацию, и, что то же самое, устанавливать любую необходимую концентрацию диспергируемого продукта в циркуляционном контуре, устанавливать любую длительность пребывания диспергированных частиц в зоне искровых разрядов.

Из экспериментальных данных известно, что диспергированные в воде частицы, например, железа снижают электрическую проводимость суспензии, что объясняется наличием на них диэлектрической оксидной оболочки. Таким образом, увеличение концентрации диспергированных частиц в процессе электроэрозионного диспергирования подавляет побочный процесс электролиза воды, снижает концентрацию в воде кислорода, образующегося при электролизеи, как следствие, уменьшает степень окисления получаемого продукта. В то же время, изменяя настройку делителя потока, можно установить и поддерживать постоянно любую необходимую концентрацию диспергированных частиц в циркуляционном контуре, то есть получать продукт с постоянной заданной степенью окисления. При этом концентрация диспергированного продукта в циркуляционном контуре и соответственно в отводимой суспензии не зависит от свойств диспергируемого материала, характеристик генератора импульсов, реактора и может регулироваться при помощи делителя потока. Очевидно, что максимальная концентрация получаемой суспензии ограничивается повышением вязкости при увеличении концентрации, а минимальная обеспечивается в случае продукта. Значение этих величин могут меняться в широком пределах в зависимости от характеристик генератора, реактора, насоса, свойств диспергируемого материала и получаемого продукта. Кроме того, подавление процесса электролиза воды позволяет снизить расход энергии в реакторе, а подача более концентрированной суспензии на узле отделения продуктов диспергирования снижает его металлоемкость, габариты.

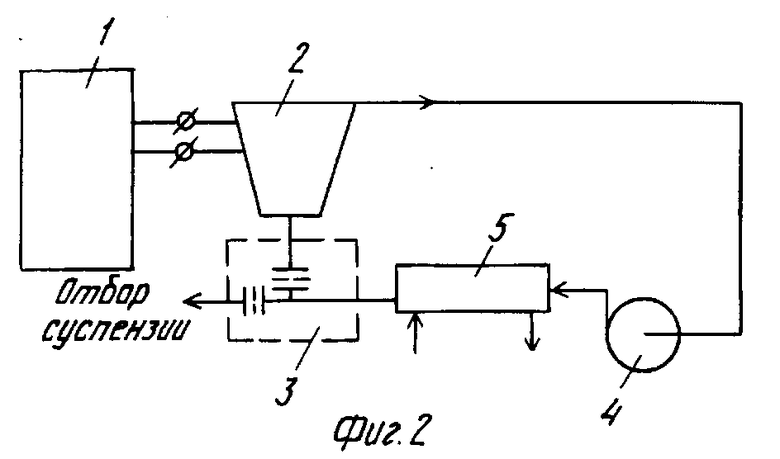

На фиг. 1, 2, 3 изображены варианты схемы установки для электроэрозионного диспергирования. Установка включает генератор импульсов 1, подключенный электрически к электродам реактора диспергирования 2, делитель потока 3, насос 4 и теплообменник 5. Реактор 2, делитель 3, насос 4 и теплообменник 5 соединены между собой гидравлически и образуют циркуляционный контур. Делитель потока 3 может быть выполнен, например, в виде лотка (камеры) с заслонкой, разделяющей поток жидкости вытекающей из реактора 2 в нужном соотношении (фиг. 1) или в виде узла с диафрагмами (калиброванными кольцами, местными гидравлическими сопротивлениями и т. п.) фиг. 2. Подпитка циркуляционного контура жидкостью может осуществлять также через буферную емкость 6 (фиг. 3), включенную в циркуляционный контур и конструктивно выполненную, например, как часть отстойника 7.

Пример. Технологическая схема установки показана на фиг. 3. Железорудные металлизированные окатыши загружают в реактор диспергирования 2 до верхнего края электродов и включают насос 4, обеспечивающий подачу 3 5 м3/ч воды в реактор 2. Затем включает генератор 1, подающий на электроды импульсы напряжением 600 В и с частотой до 1 кГц. При этом происходит диспергирование окатышей искровыми разрядами с производительностью 5 7 кг/ч. После достижения в циркуляционном контуре концентрации диспергированных частиц 7 - 10 включают делитель потока 3 и осуществляют отбор суспензии (60 100 л/ч). Суспензию подают в отстойник 7, где происходит осаждение продуктов диспергирования, а осветленная вода снова подается в циркуляционный контур. Осадок из отстойника 7 подают в виде пасты для использования или дальнейшей переработки (обезвоживания, сушки и т. п.). Унос воды с осадком компенсируется добавлением ее в отстойник 7 (или в емкость 6, реактор 2) до постоянного уровня.

Применения изобретения позволяет повысить качество получаемого продукта (стабильная концентрация и степень окисления твердой фазы), снизить потери электроэнергии на электролиз воды, обеспечить непрерывное получение суспензии с любой заданной концентрацией.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЧИСТКИ ВОДЫ ОТ ИОНОВ МЕТАЛЛОВ | 1992 |

|

RU2049733C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕЛКО- И УЛЬТРАДИСПЕРСНЫХ ЛЕГИРОВАННЫХ ПОРОШКОВ МЕТАЛЛОВ | 2003 |

|

RU2296649C2 |

| Способ получения порошков и паст | 1981 |

|

SU1025494A1 |

| Способ получения металлическогопОРОшКА | 1979 |

|

SU833377A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ НАНОДИСПЕРСНЫХ МЕТАЛЛОВ В ЖИДКОЙ ФАЗЕ | 2010 |

|

RU2430999C1 |

| Способ получения порошков и паст | 1983 |

|

SU1107965A1 |

| ДИСПЕРГАТОР | 1994 |

|

RU2084274C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖЕЛЕЗНООКСИДНОГО ПИГМЕНТА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2043303C1 |

| Установка для получения порошков электроэрозионным способом | 1980 |

|

SU956153A1 |

| СПОСОБ НАНЕСЕНИЯ КОМПОЗИЦИОННЫХ ГАЛЬВАНИЧЕСКИХ ПОКРЫТИЙ С ИСПОЛЬЗОВАНИЕМ ПОРОШКОВ, ПОЛУЧЕННЫХ ЭЛЕКТРОЭРОЗИОННЫМ ДИСПЕРГИРОВАНИЕМ | 2004 |

|

RU2280718C2 |

Использование: в области порошковой металлургии для производства металлокерамики, катализаторов и очистке сточных вод. Сущность изобретения: железорудные металлизированные окатыши загружают в реактор диспергирования и включают насос, обеспечивающий подачу 3 - 5 м3/ч воды в реактор. Затем включают генератор, подающий на электроды импульсы напряжением 600 В и с частотой до 1 кГц. При этом происходит диспергирование окатышей искровыми разрядами с производительностью 6 - 7 кг/ч. После достижения в циркуляционном контуре концентрации диспергированных частиц 7 - 10% включают делитель потока и осуществляют отбор суспензии (60 - 100 л/ч). Суспензию подают в отстойник, где происходит осаждение продуктов диспергирования. Осадок из отстойника подают в виде пасты для использования или дальнейшей переработки. 3 ил.

Установка для электроэрозионного диспергирования электропроводящих материалов, содержащая генератор высоковольтных импульсов и соединенные гидравлически в циркуляционный контур реактор, оснащенный электродами, теплообменник и насос, отличающаяся тем, что она снабжена делителем потока, включенным в циркуляционный контур.

| Установка для получения порошков электроэрозионным способом | 1980 |

|

SU956153A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1997-09-20—Публикация

1993-12-14—Подача