Изобретение относится к магнитным материалам, в частности к технологии получения магнитного порошка диоксида хрома для носителей магнитной записи, и может найти применение при изготовлении магнитных носителей для профессиональной и бытовой видеозаписи, а также для цифровой звукозаписи.

Известен способ получения магнитного порошка диоксида хрома путем гидротермального разложения смеси хромового ангидрида и оксида хрома в присутствии модифицированных добавок. Однако известный способ не дает возможности получать диоксид хрома, имеющий температуру Кюри выше 130оС, и, как следствие, полученный порошок обладает более низким порогом исчезновения магнитных свойств.

Наиболее близок к изобретению способ получения магнитного порошка диоксида хрома путем гидротермального разложения смеси хромового ангидрида и оксида хрома в присутствии оксида железа и оксалата сурьмы в качестве модификаторов. Способ включает предварительный разогрев исходной пасты, содержащей хромовый ангидрид, оксид хрома и модифицирующие добавки, ее разложение при температуре 330-350оС и давлении 350-450 атм. После охлаждения прореагировавшую смесь сушат при температуре 160оС, извлекают из реакционных емкостей, прокаливают в токе воздуха при температуре 320оС, стабилизируют, промывают водой и сушат.

Известный способ не дает возможность получать порошок диоксида хрома с температурой Кюри выше 140оС. Такой порошок непригоден для использования его при изготовлении магнитных носителей для ви- деозаписи и цифровой звукозаписи, так как обладает низким порогом исчезновения магнитных свойств. Кроме того, полученный диоксид хрома трудно поддается измельчению в мелкодисперсный магнитный порошок из-за образования в реакционных емкостях спеченного продукта высокой плотности.

Цель изобретения - повышение порога исчезновения магнитных свойств порошка диоксида хрома за счет повышения температуры Кюри и снижение плотности спеченного конечного продукта.

Поставленная цель достигается тем, что в исходную пасту дополнительно вводят оксалат железа, причем отношение оксалата к оксиду по железу составляет 0,034-0,160. При этом сохраняется неизменным суммарное содержание железа при совместном использовании оксида и оксалата железа по отношению к содержанию хрома.

Повышение температуры Кюри требует повышения содержания железа в твердом растворе, при этом наблюдается отрицательный эффект, если в качестве модификатора используют оксид железа. Повышение содержания оксида железа вызывает уменьшение размера частиц до суперпарамагнитных, в результате чего снижается температура Кюри и коэрцитивная сила. Совместное введение оксалата и оксида железа позволяет управлять критическим размером зародышей за счет управления геометрическими размерами и параметром кристаллической ячейки зародышевой фазы. При этом обеспечивается оптимальный объем частиц 2,0-10,0х10-4 мкм3 и высокая коэрцитивная сила (более 600 Э), т.е. удается скомпенсировать отрицательное влияние введения большого количества железа.

Кроме того, дополнительное введение оксалата железа позволяет получить менее плотный конечный продукт, так как при реакции оксалата железа с хромовой кислотой в процессе приготовления пасты происходит выделение углекислого газа, за счет чего масса разрыхляется.

П р и м е р 1. В реакционную емкость (бочку) вводят хромовый ангидрид в количестве 114,4 кг, гамма-оксид железа с удельной поверхностью 18 м2/г в количестве 3,98 кг, оксалат железа в количестве 0,310 кг, оксалат сурьмы в количестве 0,875 кг и воду в количестве 43,5 кг. Смесь перемешивают и далее к ней добавляют оксид хрома с удельной поверхностью 43 м2/г в количестве 43,5 кг. Смесь перемешивают мешалкой до достижения температуры 70оС, далее переливают смесь в одну из четырех бочек для синтеза. Аналогичным образом подготавливают остальные бочки. Бочки ставят друг на друга в автоклав емкостью 800 л, в который налито 28 л воды, и начинают нагрев смеси. Нагрев ведут до тех пор, пока температура не достигнет 350оС, а давление 400 атм, средняя скорость разогрева смеси составляет 25 град/ч. После охлаждения прореагировавшую смесь, представляющую собой твердый спек диоксида хрома, сушат при 160оС. Далее бочку с твердым спеком диоксида хрома устанавливают в сверлильный станок и содержимое бочки просверливают с помощью фрезы. Высверленный продукт подают в дробилку для дальнейшего дробления на кусочки размером до 19 мм (3/4 дюйма). С дробилки материал подают на микропульверизатор, где размер частиц уменьшается до 1,7 мм (10 меш). Полученный порошок диоксида хрома прокаливают в токе воздуха при 320оС, обрабатывают с целью получения стабилизирующего слоя CrOOH на поверхности частиц, промывают дистиллированной водой и сушат в распылительной сушилке.

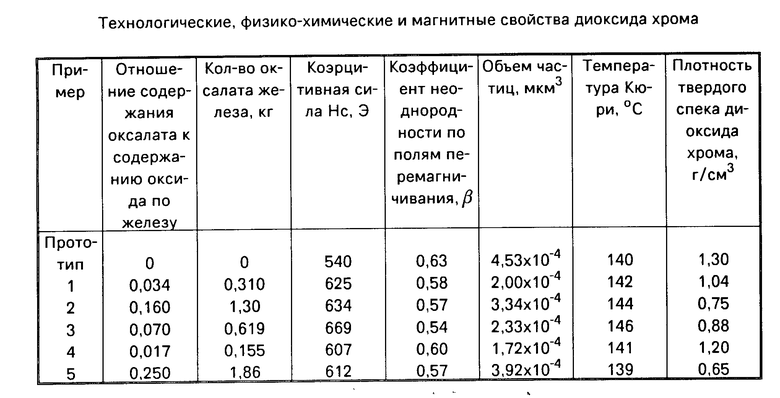

Порошки по примерам 2-5 готовят аналогичным образом, варьируя содержание оксалата железа. Результаты испытаний технологических, физико-химических и магнитных свойств полученных порошков приведены в таблице.

Из таблицы видно, что дополнительное введение в исходную пасту оксалата железа при отношении оксалата к оксиду по железу 0,034-0,160 приводит к получению магнитных порошков диоксида хрома, температура Кюри которых выше 140оС. Плотность твердого спека составляет 0,75-1,04 г/см3, что значительно ниже, чем у прототипа. Снижение плотности позволяет значительно сократить длительность операций высверливания, дробления и окончательного диспергирования.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения порошка двуокиси хрома для носителей магнитной записи | 1987 |

|

SU1454574A1 |

| Способ получения порошка двуокиси хрома для носителей магнитной записи | 1987 |

|

SU1570996A1 |

| СПОСОБ ПОЛУЧЕНИЯ КОБАЛЬТСОДЕРЖАЩЕГО МАГНИТНОГО ОКСИДА ЖЕЛЕЗА | 1993 |

|

RU2061658C1 |

| Способ получения магнитного порошка модифицированного окисла хрома | 1973 |

|

SU538993A1 |

| Катализатор для конвенсии оксида углерода | 1986 |

|

SU1482721A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЕГИДРИРОВАНИЯ ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ | 2007 |

|

RU2325227C1 |

| Способ получения частиц альфа-оксида железа | 1989 |

|

SU1666449A1 |

| АЛЮМООКСИДНЫЙ НОСИТЕЛЬ, СПОСОБ ПОЛУЧЕНИЯ АЛЮМООКСИДНОГО НОСИТЕЛЯ И СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЕГИДРИРОВАНИЯ C-C ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ НА ЭТОМ НОСИТЕЛЕ | 2007 |

|

RU2350594C1 |

| Способ получения оксида хрома для полирования | 1989 |

|

SU1701635A1 |

| Катализатор для разложения серной кислоты | 1987 |

|

SU1404105A1 |

Использование: при изготовлении магнитных носителей для профессиональной и бытовой видеозаписи, а также цифровой звукозаписи.. Сущность изобретения: в пасту, содержащую хромовый ангидрид и оксид хрома, в процессе гидротермального разложения в присутствии оксида железа и оксалата сурьмы вводят оксалат железа, при этом отношение оксалата к оксиду по железу составляет 0,034 - 0,160. 1 табл.

СПОСОБ ПОЛУЧЕНИЯ МАГНИТНОГО ПОРОШКА ДИОКСИДА ХРОМА ДЛЯ НОСИТЕЛЕЙ МАГНИТНОЙ ЗАПИСИ, включающий приготовление пасты, содержащей хромовый ангидрид и оксид хрома, и ее гидротермальное разложение в присутствии оксида железа и оксалата сурьмы, отличающийся тем, что, с целью повышения порога исчезновения магнитных свойств порошка диоксида хрома путем повышения температуры Кюри и снижения плотности спеченного конечного продукта, в пасту дополнительно вводят оксалат железа, причем отношение оксалата к оксиду по железу составляет 0,034 - 0,160.

| Способ получения порошка двуокиси хрома для носителей магнитной записи | 1987 |

|

SU1454574A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1994-11-15—Публикация

1991-04-03—Подача