1

(21)4317712/23-26

(22)20.07.87

(46) 15.06.90. Бюл. Р 22

(71)Шосткинский филиал Всесоюзного государственного научно-исследовательского и проектного института химико- фотографической промышленности и Ленинградский государственный университет

(72)М. Г. Осмоловский, Л. Ю. Иванова, С. М. Козьмина, А. А. Соломко

и Э. А. Кужелева

(53)661.876(088.8)

(56) Патент США № 4524008,

кл. С 01 G 37/027, опублик. 18.06.85.

(54)СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА ДВУОКНСИ ХРОМА ДЛЯ НОСИТЕЛЕЙ МАГНИТНОЙ ЗАПИСИ

(57) Изобретение относится к магнитной записи информации. Целью изобретения является обеспечение высокоплотной, высокочастотной записи путем получения частиц двуокиси хрома со средним объемом (2-10) мкм . Исходную пасту, содержащую, мас.%: хромовый ангидрид 63,35-70,5; окись хрома 25,95-34,97; модифицирующие добавки 0,28-4,0; вода остальное, предварительно разогревают в автоклаве со средней скоростью 15-30 град/ч и ведут разложение при 330-350°С и давле- ни i 350-450 атм. 1 табл.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения порошка двуокиси хрома для носителей магнитной записи | 1987 |

|

SU1454574A1 |

| СПОСОБ ПОЛУЧЕНИЯ МАГНИТНОГО ПОРОШКА ДИОКСИДА ХРОМА ДЛЯ НОСИТЕЛЕЙ МАГНИТНОЙ ЗАПИСИ | 1991 |

|

RU2022718C1 |

| Способ получения магнитного порошка модифицированного окисла хрома | 1973 |

|

SU538993A1 |

| Способ получения ферромагнитной двуокиси хрома | 1985 |

|

SU1718720A3 |

| Способ получения магнитного порошка для магнитной записи | 1980 |

|

SU1419510A3 |

| Шихта для приготовления гранулированного катализатора для окисления окиси углерода | 1981 |

|

SU980810A1 |

| Способ получения ферромагнитной двуокиси хрома | 1975 |

|

SU612618A3 |

| СПОСОБ ПОЛУЧЕНИЯ ОКИСИ ХРОМА | 2004 |

|

RU2258039C1 |

| Способ получения игольчатой @ -окиси железа для изготовления магнитных носителей | 1979 |

|

SU882939A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРОШКА ФЕРРИТА БАРИЯ | 1994 |

|

RU2089349C1 |

Изобретение относится к магнитной записи информации. Целью изобретения является обеспечение высокоплотной, высокочастотной записи путем получения частиц двуокиси хрома со средним объемом (2-10).10-4 мкм3. Исходную пасту, содержащую, мас.%: хромовый ангидрид 65,35-70,5

окись хрома 25,95-34,97

модифицирующие добавки 0,28-4,0

вода остальное, предварительно разогревают в автоклаве со средней скоростью 15-30 град/ч и ведут разложение при 330-350°С и давлении 350-450 атм. 1 табл.

Изобретение относится к магнитной записи информации, в частности к получению магнитного порошка двуокиси хрома для изготовления носителей магнитной записи.

Одной из основных характеристик магнитного порошка является размер магнитных частиц, так как частотные и шумовые характеристики носителя магнитной записи связаны с размером частиц.

Как известно длина частиц не должна превышать половину длины волны записываемого сигнала, и объем частиц должен лежать в однодоменной области. Кроме того, для получения высокой отдачи при записи высоких частот тре- буется повышение числа частиц в единице объема носителя, что может быть обеспечено только за счет уменьшения среднего объема частиц..

Цель изобретения - синтез порошка для изготовления носителей высокоплотной, высокочастотной записи путем снижения объема частиц порошка двуокиси хрома до 2-10 . .

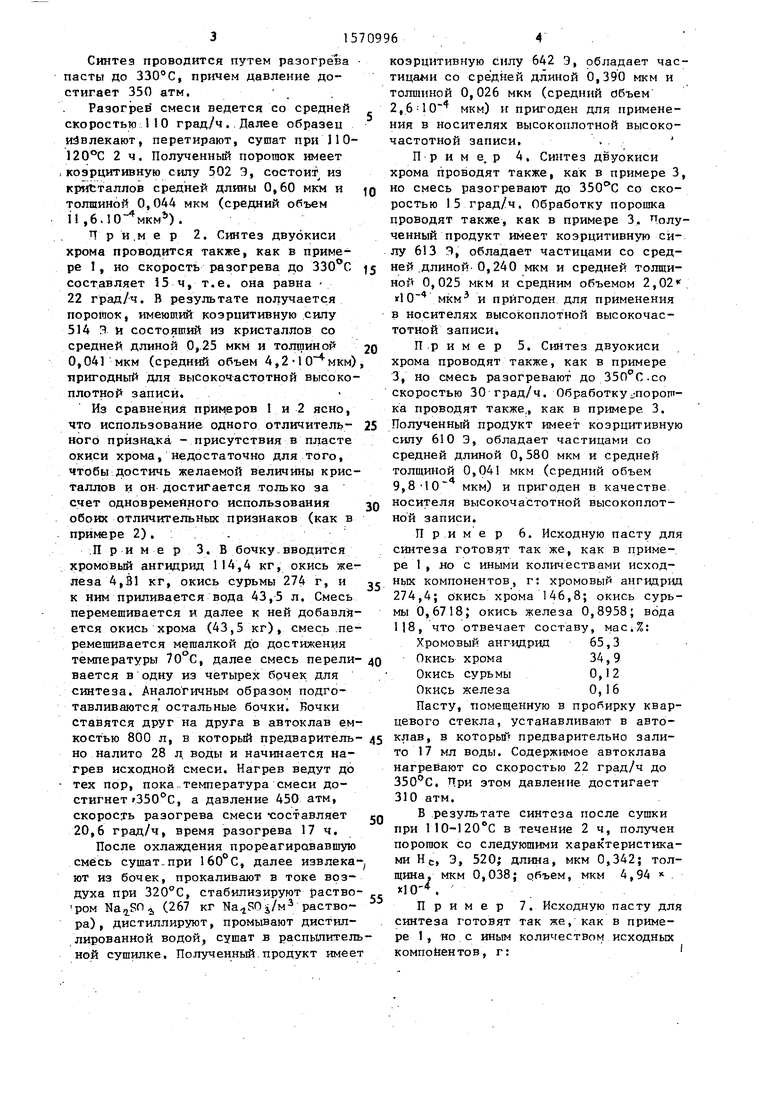

Пример 1. Гидротермальный синтез двуокиси хрома производится из смеси хромового ангидрида (Сг03) и окиси хрома ( 3). К 274,4 г хромового ангидрида добавляется 1,3816 г окиси железа и 0,7256 г окиси сурьмы и вода (118 г). Далее к смеси постепенно добавляется окись хрома (137,2 г) при непрерывном перемешивании, причем температура смеси достигает 70 С.

После этого пасту переливают в пробирку из кварцевого стекла, которую устанавливают в автоклаве, в который предварительно налито 1 7 г воды.

ел

-ч

о со

СО О5

Синтез проводится путем разогрева пасты до 330°С, причем давление достигает 350 атм.

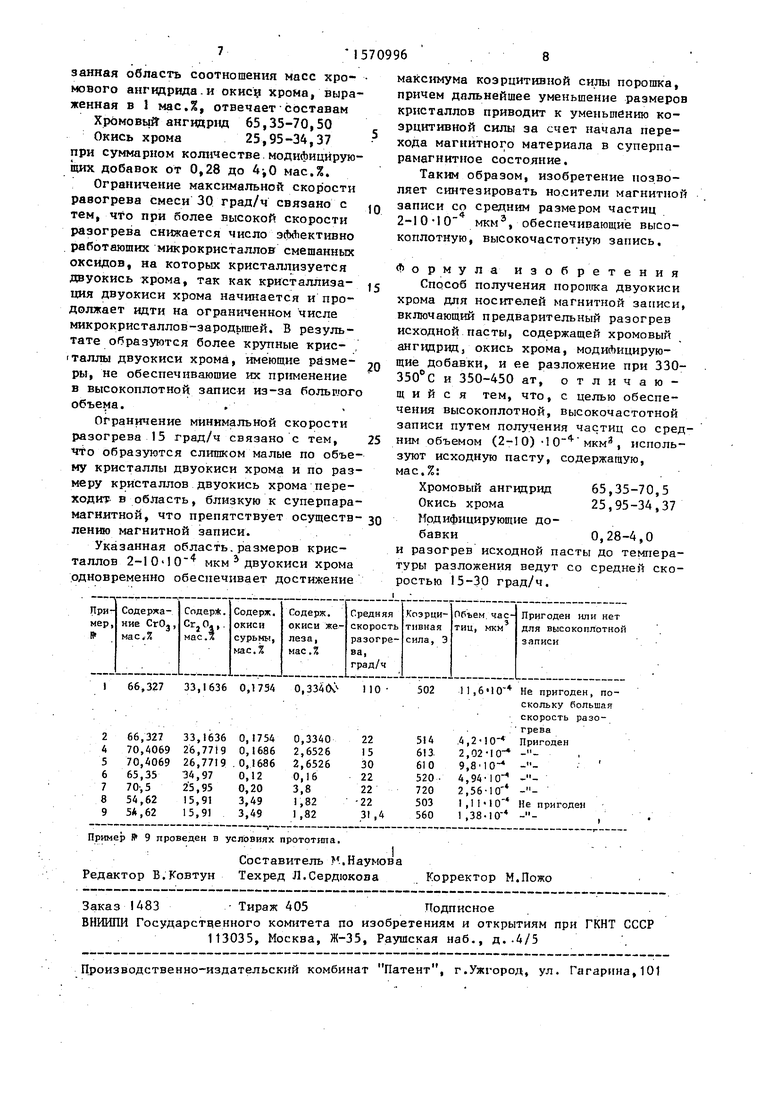

Разогрев смеси ведется со средней скоростью И0 град/ч. Далее образец извлекают, перетирают, сушат при 110- 120°С 2 ч. Полученный порогаок имеет коэрцитивную силу 502 Э, состоит из кристаллов средней длины 0,60 мкм и толщиной 0,044 мкм (средний объем 1 .б.Ю мкм21).

Ч р и м е р 2. Синтез двуокиси хрома проводится также, как в примере 1, но скорость разогрева до 330°С составляет 15 ч, т.е. она равна 22 град/ч. В результате получается порогаок, имеющий коэрцитивную силу 514 1 и состоящий из кристаллов со средней длиной 0,25 мкм и толщиной 0,041 мкм (средний объем 4,2 1 ) пригодный для высокочастотной высокоплотной записи.

Из сравнения примеров 1 и 2 ясно, что использование одного отличительного признака - присутствия в пласте окиси хрома, недостаточно для того, чтобы достичь желаемой величины кристаллов и он достигается только за счет одновременного использования обоих отличительных признаков (как в примере 2).

Пример З.В бочку вводится хромовый ангидрид 114,4 кг, окись железа 4,В1 кг, окись сурьмы 274 г, и к ним приливается вода 43,5 л. Смесь перемешивается v далее к ней добавляется окись хрома (43,5 кг), смесь перемешивается мешалкой до достижения температуры 70°С, далее смесь перели вается в одну из четырех бочек для синтеза. Аналогичным образом подготавливаются остальные бочки. Бочки ставятся друг на друга в автоклав ем

костью 800 л, в который предваритель- 45 клав в который предварительно залино налито 28 л воды и начинается нагрев исходной смеси. Нагрев ведут до тех пор, пока температура смеси достигнет 350°С, а давление 450 атм, скорость разогрева смеси -составляет д 20,6 град/ч, время разогрева 17 ч.

После охлаждения прореагировавшую смесь сушат при 160 С, далее извлека-, ют из бочек, прокаливают в токе воздуха при 320°С, стабилизируют раство- ,., ром (267 кг Na SOj/м3 раствора) , дистиллируют, промывают дистиллированной водой, сушат в распылительной сушилке. Полученный продукт имеет

то 17 мл воды. Содержимое автоклава нагревают со скоростью 22 град/ч до 350°С, При этом давление достигает 310 атм.

В результате синтеза после сушки при 110-120°С в течение 2 ч, получен порогаок со следующими характеристиками Нс, Э, 520; длина, мкм 0,342; толщина, мкм 0,038; объем, мкм 4,94 хЮ.

Пример 7. Исходную пасту для синтеза готовят так же, как в примере 1 , но с иным количеством исходных компонентов, г:

0

5

40

0

5

0

35

коэрцитивную силу 642 Э, обладает частицами со средней длиной 0,390 мкм и толщиной 0,026 мкм (средний объем 2,6 10 мкм) и пригоден для применения в носителях высокоилотной высокочастотной записи.,

П р и м е. р 4, Синтез двуокиси хрома проводят также, как в примере 3, но смесь разогревают до 350°С со скоростью 15 град/ч. Обработку порошка проводят также, как в примере 3. олу- ченный продукт имеет коэрцитивную силу 613 Я, обладает частицами со средней длиной 0,240 мкм и средней толщиной 0,025 мкм и средним объемом 2,02 мкм3 и пригоден для применения в носителях высокоплотной высокочастотной записи.

Пример 5. Синтез двуокиси хрома проводят также, как в примере 3, но смесь разогревают до 350°С.со скоростью 30 град/ч. Об работку .-порошка проводят также, как в примере 3. Полученный продукт имеет коэрцитивную силу 610 Э, обладает частицами со средней длиной 0,580 мкм и средней толщиной 0,041 мкм (средний объем 9,8-10 мкм) и пригоден в качестве носителя высокочастотной высокоплотной записи.

Пример 6. Исходную пасту для синтеза готовят так же, как в примере 1 , но с иными количествами исходных компонентов, г: хромовый ангидрид 274,4; окись хрома 146,8; окись сурьмы 0,6718; окись железа 0,8958; вода 1)8, что отвечает составу, мас.%: Хромовый ангидрид65,3

Окись хрома34,9

Окись сурьмы0,12

Окись железа0,16

Пасту, помещенную в пробирку кварцевого стекла, устанавливают в авто клав в который предварительно залито 17 мл воды. Содержимое автоклава нагревают со скоростью 22 град/ч до 350°С, При этом давление достигает 310 атм.

В результате синтеза после сушки при 110-120°С в течение 2 ч, получен порогаок со следующими характеристиками Нс, Э, 520; длина, мкм 0,342; толщина, мкм 0,038; объем, мкм 4,94 хЮ.

Пример 7. Исходную пасту для синтеза готовят так же, как в примере 1 , но с иным количеством исходных компонентов, г:

ый ангидрид хрома сурьмы железа

274,4

101,0

0,8063

13,011

J18

что отвечает составу, мас.%: Хромовый ангидрид70,5

Окись хрома25,95

Окись -сурьмы0,207

Окись железа3,343

Нагрев пасты ведется в пробирке кварцевого стекла, в автоклаве предварительно вливается 17 мл воды. Нагрев проводится4 до , причем давление увеличивается до 360 атм.

В результате синтеза после сутки при ПО-120°С в течение 2 ч, полученный материал имеет следующие характеристики:

Нс, Э 720; Длина, мкм.О,351; Толщина, мкм 0,027; Объем, мкм3

2,.

i i

Пример 8. Способ подготовки

добавки окиси сурьмы и состав исходной пасты был осуществлен по патенту № 4524008.

Окись сурьмы 30 г, хромовый ангидрид 200 г и вода 120 г были нагреты до температуры 120°С при интенсивном перемешивании механической мешалкой и выдержаны при этой температуре 30 мин. 8,22 г смеси были введены в пасту, содержащую 269,7 г хромового ангидрида, 137,0 г окиси хрома, 101,4 г воды, 1,562 г окиси железа.

Таким образом, состав пасты по относительному содержанию всех компонентов отвечал составу пасты по примеру 1 патента С1МА № 4524008. Синтез был проведен в гидротермальных условиях примера 2: в автоклав емкостью 0,5л воды влита дополнительно вода в количестве 17 мл, паста находилась в пробирке из кварцевого стекла, разогрев пасты до температуры 330°С проведен за 15 ч, т.е. скорость разогрева с.-)ставляла 22 град/ч, причем давление достигло 335 атм, т.е. 4786 фунтов/дюйм1. В результате синтеза после сушки при НО-120°С 2 ч был получен порошок, имеющий удельную поверхность 41 мг/г. Коэрцитивная сила и размер кристаллов определены следующие: Нс, 21 503 } длина, мкм 0,252; толшина, мкм 0,021; объем, мкм3 1 11 Ч 0 4. Относительная длина/толщина составила 12,0.

570996«

Пример 9 (прототип ). Синтез порошка проведен из пасты, приготовленной такж же образом, как и в примере 8, т.е. с предварительной подготовкой добавки - окиси сурьмы, путем ее нагрева в водном растворе хромового ангидрида.

Загрузка всех компонентов в автоJQ клав была та же, что в примере 8, отличие от проведения синтеза по примеру 8 заключалось в увеличении скорости разогрева пасты. Конечная температура синтеза и давление, как и в при15 мере 8,составили 330°Си335 атм,разогрев проведен за 10 ч 30 мин, т.е. скорость разогрева составила 31,4 град/ч. В результате синтеза после извлечения продукта и сушки при

20 110-120 С за 2 ч был получен порогток с удельной поверхностью 36,3 и со следующими коэрцитивной силой и размерами кристаллов: Нс, Э 560; длина, мкм 0,268; толшина, мкм 0,0227;

25 объем, мкм3 1,38-10. При соотношении длина - толщина 11,8.

Таким образом, характеристики порошка чрезвычайно близки к свойствам, t приведенным в примере 1 предлагаемого

30 эспертизой прототипа (уд.поверхность Э6мг/г, Нс 575 Э).

Существует предпочтительное содержание окиси хрома в исходной смеси: при соотношении массы хромового ангидрида к массе окиси хрома менее Г,9, часть окиси хрома остается не переработанной в двуокись хрома и, следовательно, происходит ухудшение эксплуатационных качеств магнитного

35

40

порошка - снижается концентрация магнитных частиц в рабочем слое носителя записи за счет присутствия второй твердой Лазы и качество распределения

.. частиц по рабочему слою,кроме того, появляется повышенная абразивность магнитной ленты, приводящая к повышенному истиранию магнитной головки. При массовом соотношении хромового ангид5П рида и окиси хрома равно 2,7 по сравнению с соотношением, равным 2, на 25% возрастает парциальное давление кислорода в автоклаве, что является нежелательным фактором при проведении синтеза и приводит к необходимости снижения суммарной загрузки, Поэтому оптимальным соотношением масс хромового ангидрида и окиси хрома является область ,9-2,7 (см. табл). Ука

занная область соотношения масс хро- нового ангидрида.и окиси хрома, выраженная в 1 мас.%, отвечает-составам Хромовый ангидрид 65,35-70,50 Окись хрома 25,95-34,37 при суммарном количестве модифицирующих добавок от 0,28 до мас.%.

Ограничение максимальной скорости равогрева смеси 30 град/ч связано с тем, что при более высокой скорости разогрева снижается число эАЛективно работающих микрокристаллов смешанных оксидов, на которых кристаллизуется двуокись хрома, так как кристаллизация двуокиси хрома начинается и продолжает идти на ограниченном числе микрокристаллов-зародышей. В результате образуются более крупные крис- гталлы двуокиси хрома, имеющие размеры, не обеспечивающие их применение в высокоплотной записи из-за больр.юго объема.

Ограничение минимальной скорости разогрева 15 град/ч связано с тем, что образуются слишком малые по объему кристаллы двуокиси хрома и по размеру кристаллов двуокись хрома переходит в область, близкую к суперпарамагнитной, что препятствует осуществ- лению магнитной записи.

Указанная область.размеров кристаллов 2-1 О Ю мкм ъ двуокиси хрома одновременно обеспечивает достижение

I 66,327 33,1636 0,1734 0,3340 ПО

0

5

25 зо

0

максимума коэрцитивной силы порошка, причем дальнейшее уменьшение размеров кристаллов приводит к уменьшению коэрцитивной силы за счет начала перехода магнитного материала в суперпарамагнитное состояние.

Таким образом, изобретение позволяет синтезировать носители магнитной записи со средним размером частиц 2-10-10 мкм3, обеспечивающие высокоплотную, высокочастотную запись.

л о р м у л а изобретения Способ получения порошка двуокиси хрома для носителей магнитной записи, включающий предварительный разогрев исходной пасты, содержащей хромовый ангидрид, окись хрома, модиЛицирую- щие добавки, и ее разложение при 330- 350°С и 350-450 ат, отличающийся тем, что, с целью обеспечения высокоплотной, высокочастотной записи путем получения частиц со средним объемом (2-10) -lO мкм3, используют исходную пасту, содержащую, мас.%:

Хромовый ангидрид65,35-70,5

Окись хрома25,95-34,37

Модифицирующие добавки0,28-4,0 и разогрев исходной пасты до температуры разложения ведут со средней скоростью 15-30 град/ч.

11,6 I О

Не пригоден, поскольку большая скорость разогрева

Авторы

Даты

1990-06-15—Публикация

1987-07-20—Подача