Изобретение относится к способам получения диоксида кремния, применяемого в качестве минерального наполнителя в шинной, резинотехнической, лакокрасочной и других отраслях промышленности.

Наиболее близким к предлагаемому изобретению является способ, включающий взаимодействие раствора кремнефторида аммония с аммиачной водой при 80-90оС. Используют раствор концентрацией 3-26% кремнефторида аммония, выдержку суспензии осуществляют в течение 50-60 мин.

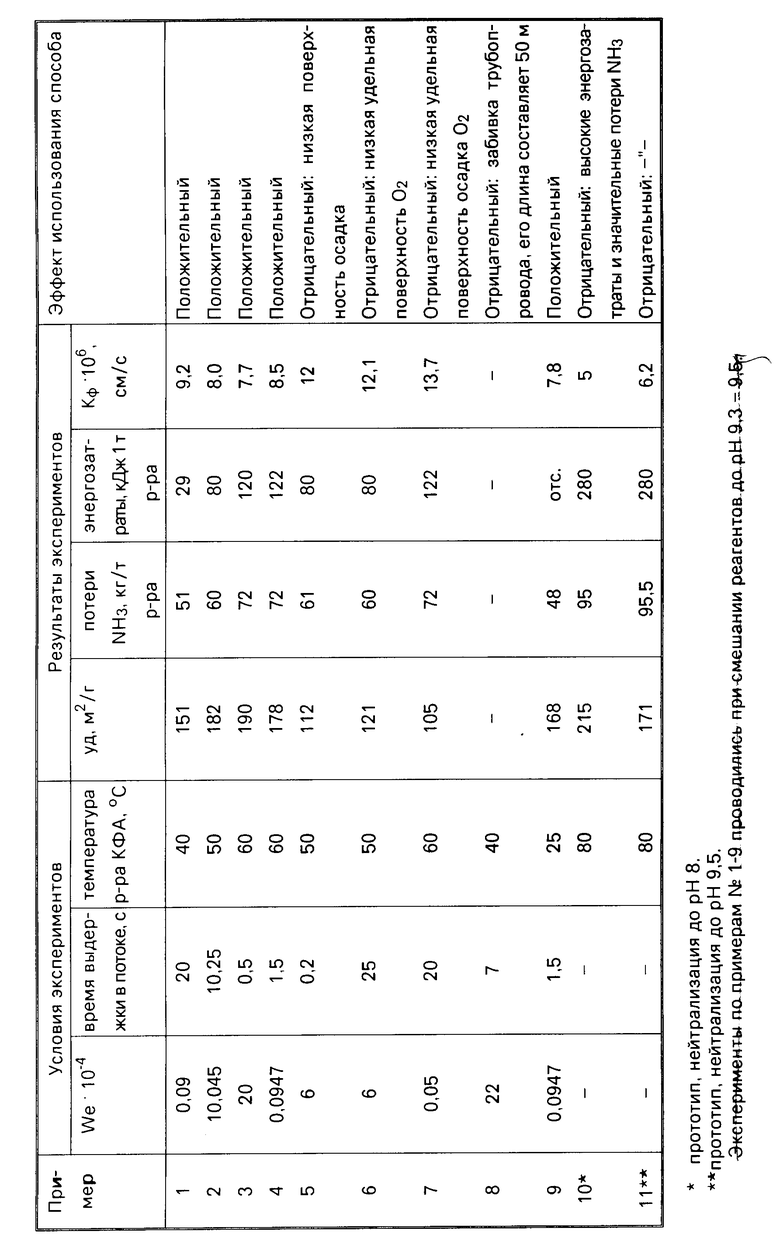

Недостатком данного способа являются значительные энергозатраты и потери аммиака с газами вследствие высоких температур: потери аммиака составляют 95 кг на 1 т раствора кремнефторида аммония, энергозатраты на подогрев раствора кремнефторида аммония - около 280 кДж на 1 т раствора. Кроме того, по данному способу смешение растворов осуществляют до рН 8, что обуславливает неполное осаждение диоксида кремния, т.е. его низкий выход. Проведение эксперимента показало, что смешение растворов при рН 8,5 вызывает снижение удельной поверхности осадка до 150-180 м2/г и еще большие потери аммиака.

Целью предлагаемого изобретения является снижение себестоимости продукта за счет сокращения энергозатрат и уменьшения потерь аммиака.

Цель достигается тем, что в способе получения высокодисперсного диоксида кремния взаимодействие раствора кремнефторида аммония проводят путем распыления его в поток аммиачной воды при критерии Вебера We=(0,09-20) .104, а полученную реакционную смесь выдерживают в потоке в течение 0,5-20 с. Раствор кремнефторида аммония подогревают до 40-60оС.

Сущность изобретения заключается в следующем. Распыление кремнефторсодержащего раствора в поток аммиачной воды позволяет значительно увеличить удельную поверхность контакта реагентов. Однако вследствие небольшого экзотермического эффекта (по сравнению с кремнефтористоводородной кислотой) скорость реакции образования SiO2 невелика, поэтому для того, чтобы осаждение диоксида кремния произошло в потоке, необходимо полученную смесь выдержать в потоке в течение определенного интервала времени. В противном случае реакция происходит уже в емкостном реакторе, т.е. в присутствии ранее образовавшихся частиц. Последние играют роль зародышей (центров осаждения) и способствуют образованию крупнодисперсного осадка. Предварительный подогрев раствора кремнефторида аммония позволяет ускорить процесс осаждения диоксида кремния и таким образом уменьшить время выдержки реакционной смеси в потоке.

Снижение критерия Вебера We<900 не позволяет получить осадка с высокой удельной поверхностью, увеличение We>20 . 104 вызывает технические трудности в организации выдержки реакционной смеси в потоке: вследствие большой скорости потока необходим трубопровод значительной длины 50 м и более. Кроме того, при использовании длинного трубопровода происходит его забивка осаждающимся диоксидом кремния.

Выдержка реакционной смеси в течение времени τ < 0,5 с способствует снижению удельной поверхности осадка вследствие того, что процесс осаждения SiO2 начинается в емкостном реакторе. Увеличение интервала времени τ > 20 с сопровождается также снижением удельной поверхности продукта: с высаждением диоксида кремния резко увеличивается вязкость суспензии, турбулентность потока падает, создаются условия для формирования крупнодисперсного осадка.

Интервал температуры исходного раствора кремнефторида аммония 40-60оС выбран исходя из возможности заметного увеличения скорости реакции (нижний предел), а также с точки зрения минимальных потерь аммиака и оптимальных энергозатрат (верхний предел).

П р и м е р 1. Раствор кремнефторида аммония концентрацией 18% распыляют в поток аммиачной воды (концентрация 23%) при значении критерия Вебера We= 2,3 . 104. Поддерживают расход кремнефторида аммония и аммиачной воды 3,5 м3/ч и 1,4 м3/ч соответственно. Температура раствора кремнефторида аммония 50оС. Полученную реакционную смесь выдерживают в потоке в течение 1 с, подобрав соответствующую длину трубопровода - 3 м. Затем образовавшуюся суспензию выдерживают при перемешивании мешалкой в емкости в течение 1 ч, фильтруют, промывают водой при соотношении сухой осадок: вода, равной 1:30, обрабатывают содовым раствором и сушат при 140оС. Полученный осадок диоксида кремния имеет удельную поверхность 180 м2/г.

Затраты теплоэнергии на нагрев раствора кремнефторида аммония оцениваются величиной 80 кДж на 1 т раствора.

Потери аммиака составляют 60 кг на 1 т раствора кремнефторида аммония. Коэффициент фильтрации осадка составляет Кф=7x x10-6 см/с.

П р и м е р 2. Раствор кремнефторида аммония (концентрация 17,5%) распыляют в поток аммиачной воды (концентрация 24%) при критерии Вебера Wе= 947. Расходы реагентов поддерживают равными 3 м3/ч и 1,1 м3/ч. Температура исходного раствора кремнефторида аммония составляет 25оС. Полученную смесь выдерживают в потоке в течение 1,5 ч, длина трубопровода при этом составляет 4,5 м. Затем образовавшуюся суспензию выдерживают при перемешивании в течение 1 ч, затем фильтруют на дисковом вакуум-фильтре под разрежением 0,7 атм. Осадок промывают подогретой водой (температура 40оС), обрабатывают содовым раствором и сушат при 140оС. Полученный диоксид кремния имеет удельную поверхность 168 м2/г. Энергозатраты на подогрев раствора кремнефторида аммония отсутствуют, потери аммиака составляют 48 кг на 1 т раствора кремнефторида аммония. Коэффициент фильтрации составляет 7,8 10-6 см/с.

Использование способа позволяет снизить энергозатраты на его осуществление и уменьшить потери аммиака, при этом обеспечивается получение качественного продукта с хорошими фильтрационными характеристиками. Предлагаемый способ целесообразно использовать в том случае, когда при переработке фосфатного сырья в процессе улавливания фторгазов получается раствор кремнефторида аммония. В настоящее время в отечественной промышленности в результате переработки раствора кремнефторида аммония на бифторид аммония и белую сажу (диоксид кремния) получается осадок с низкой удельной поверхностью (30-50 м2/г).

Эксперименты по примерам 1-9 проводились при смешении реагентов до рН 9,3-9,5

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОДИСПЕРСНОГО ДИОКСИДА КРЕМНИЯ | 1991 |

|

RU2022924C1 |

| СПОСОБ ПОЛУЧЕНИЯ КРЕМНЕФТОРИСТЫХ СОЛЕЙ | 1991 |

|

RU2024429C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОДИСПЕРСНОГО ДИОКСИДА КРЕМНИЯ | 1991 |

|

RU2019506C1 |

| Способ получения высокодисперсного диоксида кремния | 1988 |

|

SU1641773A1 |

| Способ получения высокодисперсного диоксида кремния | 1989 |

|

SU1710506A1 |

| Способ получения диоксида кремния и фторида алюминия | 1990 |

|

SU1741622A3 |

| СПОСОБ ПЕРЕРАБОТКИ ТИТАН-КРЕМНИЙСОДЕРЖАЩИХ КОНЦЕНТРАТОВ | 2004 |

|

RU2264478C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОДИСПЕРСНОГО ДИОКСИДА КРЕМНИЯ | 2013 |

|

RU2564361C2 |

| СПОСОБ ПЕРЕРАБОТКИ КВАРЦ-ЛЕЙКОКСЕНОВЫХ КОНЦЕНТРАТОВ | 2008 |

|

RU2390572C1 |

| Способ получения белой сажи | 1983 |

|

SU1130526A1 |

Использование: в качестве минерального наполнителя в шинной, резинотехнической и других отраслях промышленности. Раствор кремнефторида аммония распыляют в поток аммиачной воды при критерии Вебера We = (0,09 - 20) × 104 . Полученную суспензию выдерживают в потоке 0,5 - 20 с, отфильтровывают. Исходную смесь предварительно подогревают до 40 - 60°С. 1 з.п. ф-лы, 1 табл.

| Способ получения двуокиси кремния | 1980 |

|

SU880977A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1994-11-15—Публикация

1991-05-22—Подача