Изобретение относится к способам выделения из газовых смесей криптоноксеноновой смеси, используемой для получения чистых криптона и ксенона, которые применяются в электроламповом производстве, электронной, ядерной и лазерной технологиях и оборонной промышленности.

Источником криптона и ксенона является атмосферный воздух, в котором их концентрация составляет 1,14 ˙ 10-4 и 8,6 ˙ 10-6 об. соответственно.

Известен и наиболее широко распространен способ выделения криптоноксеноновой смеси как побочного продукта в крупных установках разделения воздуха (Фастовский В. Г. Ровинский А. Е. Петровский Ю. В. Инертные газы. М. Атомиздат, 1972, с. 150).

Технологический процесс выделения криптоноксеноновой смеси из воздуха весьма сложен и состоит из многих стадий. Вначале путем фракционированного испарения кислорода, в котором накапливаются Кr и Хе, получают бедный концентрат, содержащий 0,1-0,2 об. Kr-Xe. Затем после компримирования бедного концентрата в специальных установках осуществляют выжигание углеводородов в две ступени, очистку от образовавшейся углекислоты и осушки от влаги, после чего методом криогенной ректификации получают сырую смесь Kr-Xe с содержанием до 2 об. кислорода. Для получения стандартной криптоноксеноновой смеси осуществляют фракционированное испарение сырой смеси с весьма низким выходом продукта.

Наиболее близким по технической сущности является способ выделения криптоноксеноновой смеси из метановой фракции установок разделения продувочных газов производства аммиака. Этот способ может быть использован в производствах аммиака, укомплектованных установками разделения продувочных газов с получением в качестве продуктов водородной и метановой фракций и аргона.

В процессе производства аммиака вводимые на стадии конверсии с воздухом Kr и Хе вместе с другими инертами концентрируются в цикле синтеза аммиака и выводятся с продувочными газами, а при разделении последних полностью переходят в метановую фракцию. Выводимая из установки разделения продувочных газов газообразная метановая фракция охлаждается, конденсируется и подвергается ректификации в две ступени. Из нижней части колонны 2-й ступени выводится продукт криптоноксеноновая смесь с примесью 0,5 об. метана, из верхней части колонны 1-й ступени отводится метан, из которого извлечены Kr и Хе и который после рекуперации холода используется для производственных целей. Компенсация потерь холода и создание флегмы для процесса ректификации осуществляется за счет предусмотренного в составе установки метанового холодильного цикла с компрессором. Все стадии технологического процесса осуществляются под давлением, с которым метановая фракция выводится из установки разделения продувочных газов, равным 1,0-1,2 МПа.

Недостатком известного способа является необходимость создания для переработки всей метановой фракции в количестве 1800 нм3/ч достаточно крупного для столь маломасштабного производства (≈0,06 нм3/ч продукта) технологического оборудования и холодильного цикла с компрессором большой производительности (≈8000 нм3/ч), что обуславливает существенные энергетические затраты и невысокие технико-экономические показатели процесса.

Цель изобретения устранение указанных недостатков. Поставленная задача решается способом получения криптоно- ксеноновой смеси из метановой фракции продувочных газов аммиачных производств, в котором на стадии охлаждения и конденсации направляют 5-10% метановой фракции, оставшуюся часть возвращают в аммиачное производство, при этом ректификацию метановой фракции осуществляют при давлении 0,15-0,20 МПа. Таким способом достигается результат, при котором в газовом потоке цикла синтеза происходит накопление Kr и Хе с многократным возрастанием их концентрации.

Проведенные лабораторные исследования показали, что растворимость в аммиаке Kr и Хе ничтожно мала и поэтому даже многократное возрастание их концентрации в синтез-газе практически не приводит к потерям их с выводимым из цикла продуктовым жидким аммиаком.

Возможность многократного (в 10-20 раз) повышения концентрации Kr и Хе в газовом потоке цикла синтеза аммиака (или в продувочных газах, что одно и то же) позволяет отбирать для извлечения криптоноксеноновой смеси только 5-10% метановой фракции без снижения производительности установки. При этом существенно улучшаются массогабаритные характеристики технологического оборудования, снижаются необходимая холодопроизводительность метанового цикла и, следовательно, энергозатраты, что обеспечивает заметное улучшение технико-экономических показателей процесса.

Снижение доли отбираемой для переработки метановой фракции (менее 5%) не дает заметного эффекта в улучшении технико-экономических показателей, но может вызвать трудности в регулировании процесса и поддержании нормального технологического режима вследствие существенного уменьшения и без того малых материальных потоков.

Увеличение же отбора метановой фракции свыше 10% ведет к увеличению габаритов технологического оборудования и ухудшению технико-экономических показателей, так как количество циркуляционного метана и, следовательно, удельные энергозатраты возрастают практически кратно величине отбора.

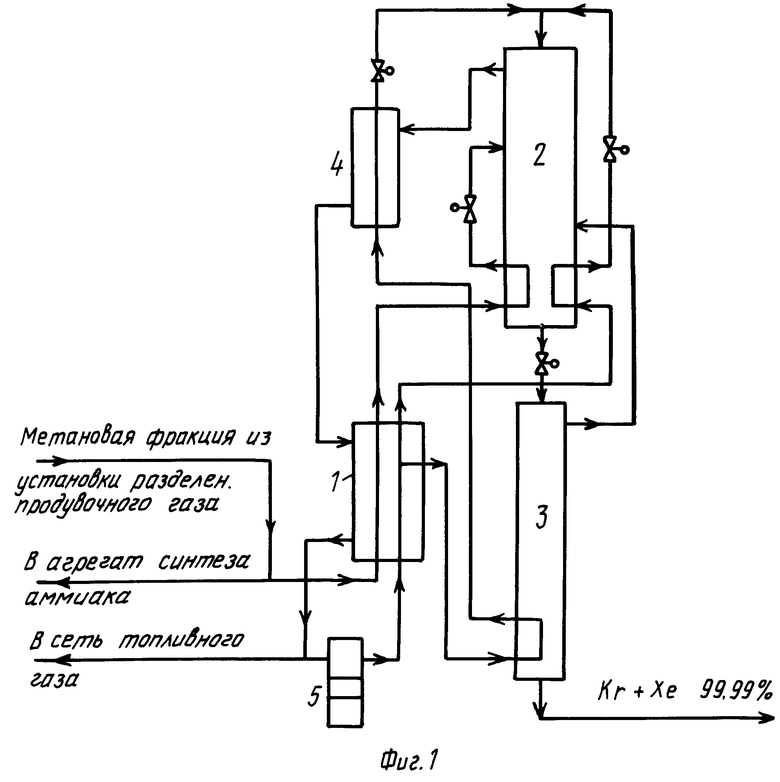

Предлагаемый способ может быть осуществлен по схеме, приведенной на фиг. 1.

Установка работает следующим образом.

Исходный газ 5-10% газообразной метановой фракции из установки разделения продувочных газов под давлением 1,0-1,2 МПа и с температурой 283-298 К охлаждается последовательно в теплообменнике-рекуператоре 1 обратным потоком метана и кипящим метаном в змеевике куба колонны ректификации 1-й ступени 2 до температуры 123 К, конденсируется и дросселируется в середину колонны 2, в которой проводится процесс ректификации под давлением 0,2 МПа. Из куба колонны 2 часть концентрата отбирается для орошения ректификационной колонны 2-й ступени 3, в которой концентрация криптоноксеноновой смеси доводится до величины, соответствующей требованиям ГОСТа. Пары из верхней части колонны 3 возвращаются в кубовую часть колонны 2, из верхней части которой отводится метан, из которого извлечены Кr и Хе. Этот метан используется в качестве рабочего тела в холодильном цикле. После рекуперации холода в охладителе флегмы 4 и теплообменнике 1 большая часть метана снижается в компрессоре 5, охлаждается в теплообменнике-рекупеpаторе 1, конденсируется в змеевиках кубов колонн 2 и 3, охлаждается дополнительно в охладителе флегмы 4 и после дросселирования поступает в качестве флегмы на орошение колонны 2. Часть обедненного по Kr и Хе метана после рекуперации холода в теплообменнике 1 направляется в сети предприятия для использования на производстве.

Снижение давления в процессе ректификации приводит к повышению коэффициента разделения смеси и уменьшению высоты слоя насадки в ректификационных колоннах. Кроме того, это также дает возможность, используя резерв производительности азотных компрессоров действующих установок разделения продувочных газов, вместо метанового применить азотный холодильный цикл. При этом отпадает необходимость в установке метанового компрессора и строительства для него специального категорированного пожаро- и взрывобезопасного помещения. Количество же отбираемой на переработку метановой фракции ограничивается в этом случае величиной резерва производительности азотных компрессоров установки разделения продувочных газов.

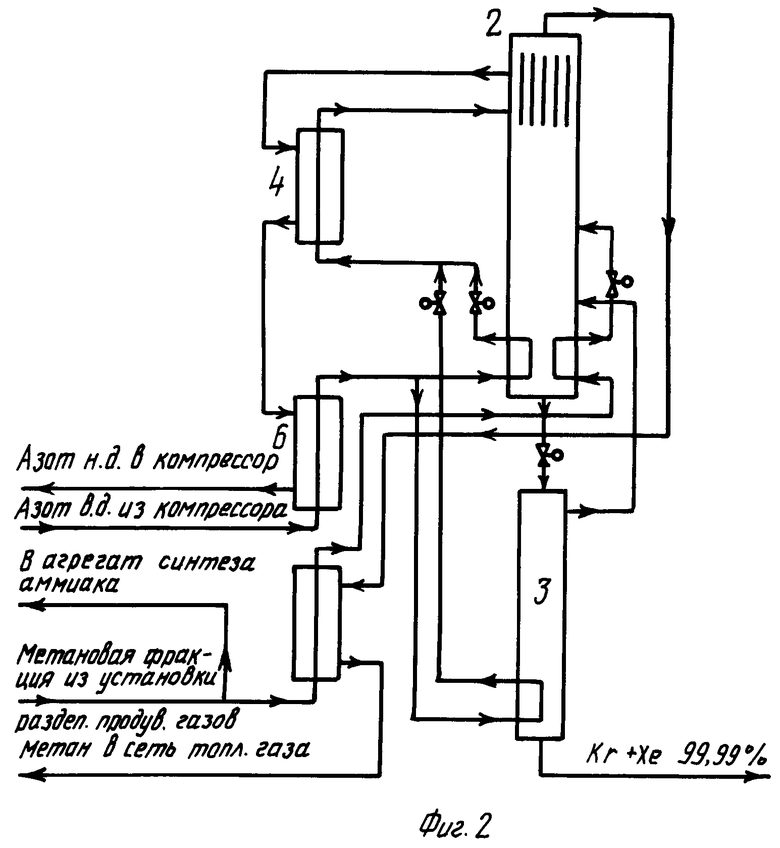

Предлагаемый способ в этом случае может быть осуществлен по схеме, приведенной на фиг. 2.

Процесс охлаждения, конденсации и ректификации метановой фракции осуществляется так же, как и с метановым холодильным циклом. Одна флегма в колонне 1-й ступени 2 обеспечивается конденсацией метана в трубках дефлегматора колонны за счет испарения в межтрубном пространстве жидкого азота под давлением 2,24 МПа. Азот под давлением, которое определяется режимом работы установки разделения продувочных газов (7,0-10,0 МПа), охлаждается и конденсируется последовательно в теплообменнике 6, змеевиках кубов колонн 2 и 3, дросселируется до давления 2,24 МПа, полностью ожижается и охлаждается в охладителе 7 и поступает в межтрубное пространство дефлегматора колонны 2. Испарившийся азот дросселируется до давления 0,15 МПа и после рекуперации холода в охладителе 7 и теплообменнике 6 возвращается во всасывающий коллектор компрессоров.

П р и м е р 1. Из общего количества метановой фракции 1800 нм3/ч, выходящей из установки разделения продувочных газов под давлением 1,0-1,2 МПа, в установку получения криптоноксеноновой смеси отбирается 90 нм3/ч (5%). При этом концентрация Кr + Хе в ней составляет 0,067 об. После охлаждения в теплообменнике 1 конденсации в змеевике куба колонны 2 метановая фракция дросселируется в середину колонны 2, имеющей исчерпывающую и укрепляющую части. Процесс ректификации проводится под давлением 0,2 МПа на регулярной рулонной насадке из металлической сетки. Степень извлечения Kr и Хе в колонне 95% В кубе колонны поддерживается концентрация Kr + Хе 1,5-2,0 об. Часть кубовой жидкости (12 нм3/ч) передается в качестве питания и орошения в верхнюю часть колонны 3, пары из которой возвращаются в кубовую часть колонны 2. Колонна 3 состоит только из исчерпывающей части, процесс проводится на нерегулярной насадке кольцах из металлической сетки. Чистота криптоноксеноновой смеси, выводимой в качестве продукта из нижней части колонны 3, соответствует требованиям ГОСТа и составляет 99,99 об. (остальное метан). Количество продукта равно 0,06 нм3/ч. Для обеспечения флегмы в колоннах 2 и 3 и компенсации потерь холода предусмотрен метановый холодильный цикл с компрессором 5, в котором метан в количестве 350-400 нм3/ч сжимается до давления 2,5-3,0 МПа. Сжатый метан после компрессора с температурой 308 К охлаждается в теплообменнике-рекуператоре 1, конденсируется в змеевиках кубов колонн 2 и 3, охлаждается в охладителе флегмы 4, дросселируется и с температурой 180 К поступает на орошение колонны 2. Выходящий в количестве 440-490 нм3/ч с верха колонны 2 газообразный метан с остаточным содержанием Kr + Хе 0,034 об. рекуперирует свой холод в охладителе флегмы 4 и теплообменнике 1, нагреваясь до температуры 298-300 К, делится на два потока большая часть поступает на всас компрессора 5 и возвращается в холодильный цикл, а оставшаяся часть, примерно равная по величине питанию установки (90 нм3/ч), подается в сеть топливного газа предприятия.

Примеры 2 и 3 с отбором метановой фракции 7,5% и 10,0% соответственно и пример 4 с отбором 5,0% метановой фракции с использованием азотного холодильного цикла аналогичны приведенному выше примеру 1.

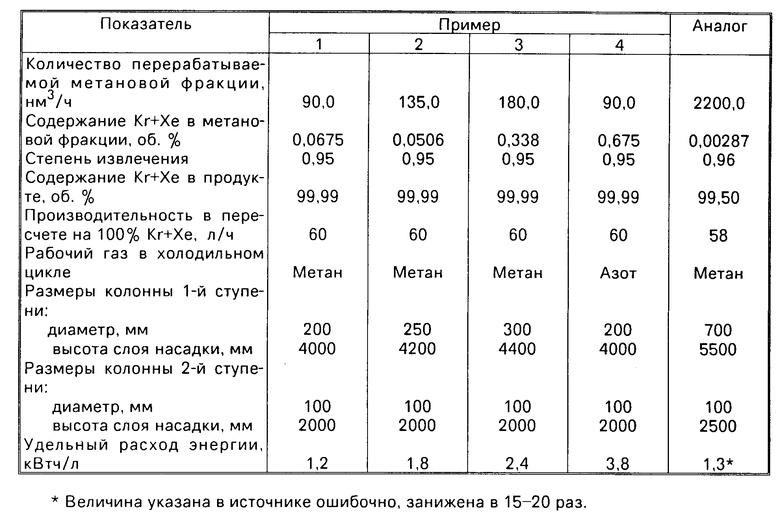

Для всех примеров и аналога приводится сводная сравнительная таблица основных расчетных показателей установки выделения криптоно-ксеноновой смеси.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ комплексного разделения продувочных и танковых газов синтеза аммиака | 1990 |

|

SU1774144A1 |

| СПОСОБ ПОЛУЧЕНИЯ КРИПТОНО-КСЕНОНОВОЙ СМЕСИ | 1991 |

|

RU2023657C1 |

| Способ получения криптоно-ксеноновой смеси | 1984 |

|

SU1262224A1 |

| СПОСОБ ПРОИЗВОДСТВА АММИАКА | 1989 |

|

RU2022927C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗ РАСТВОРА КРИПТОНОКСЕНОНОВОГО КОНЦЕНТРАТА И ОЧИСТКИ РАСТВОРИТЕЛЯ | 2010 |

|

RU2430015C1 |

| Способ производства аммиака | 1989 |

|

SU1770277A1 |

| СПОСОБ ПОЛУЧЕНИЯ АЗОТНОЙ КИСЛОТЫ | 1991 |

|

RU2009996C1 |

| СПОСОБ РЕГУЛИРОВАНИЯ НАГРУЗКИ УСТАНОВКИ ПО ПРОИЗВОДСТВУ АЗОТНОЙ КИСЛОТЫ | 1991 |

|

RU2108964C1 |

| СПОСОБ ОЧИСТКИ ГАЗОВ ОТ КИСЛЫХ КОМПОНЕНТОВ | 1990 |

|

RU2028815C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭТИЛЕНА | 1994 |

|

RU2065429C1 |

Использование: в криогенной технике, в частности в способе получения криптоноксеноновой смеси из метановой фракции продувочных газов аммиачных производств. Сущность изобретения: способ предусматривает охлаждение метановой фракции продувочных газов и конденсацию под давлением 1 1,2 МПа с последующим направлением на двухступенчатую низкотемпературную ректификацию с использованием газового холодильного цикла. При этом на охлаждение и конденсацию направляют 5 10% метановой фракции продувочных газов, а оставшуюся часть возвращают в аммиачное производство. 1 з. п. ф-лы, 2 ил.

| Зельвенский Я.Д | |||

| и др | |||

| Низкотемпературная ректификация в насадочных колоннах в технологии редких газов | |||

| Труды Московского химико-технологического института им | |||

| Д.И | |||

| Менделеева, вып | |||

| Упругое экипажное колесо | 1918 |

|

SU156A1 |

Авторы

Даты

1995-09-27—Публикация

1993-04-02—Подача