Изобретение относится к цветной металлургии и может быть использовано для разделения пульп после флотации вольфрам-молибденовых руд.

Известен способ разделения пульп с использованием флокулянтов, например полиакриламида [1].

Однако применение синтетических полимеров в процессах сгущения не дает приемлемого уплотнения шлама. Кроме того, такие флокулянты не пригодны для оборотных циклов, ввиду однократности их действия.

Известен способ разделения пульп с использованием в качестве реагента золы от сжигания углей [2]. Однако в данном случае расход реагента достаточно велик. Кроме того, применение ее не дает удовлетворительного осветления пульпы. Задачей предложенного способа является сокращение расхода реагента и повышение качества осветления пульпы. Это достигается использованием в качестве реагента смеси высокоизвестковой золы от сжигания углей и извести, причем смесь содержит золу в количестве не менее 1,25 кг/т руды и известь (в пересчете на СаО) не менее 0,5 кг/т руды. Данный реагент назван "Тоникс-2".

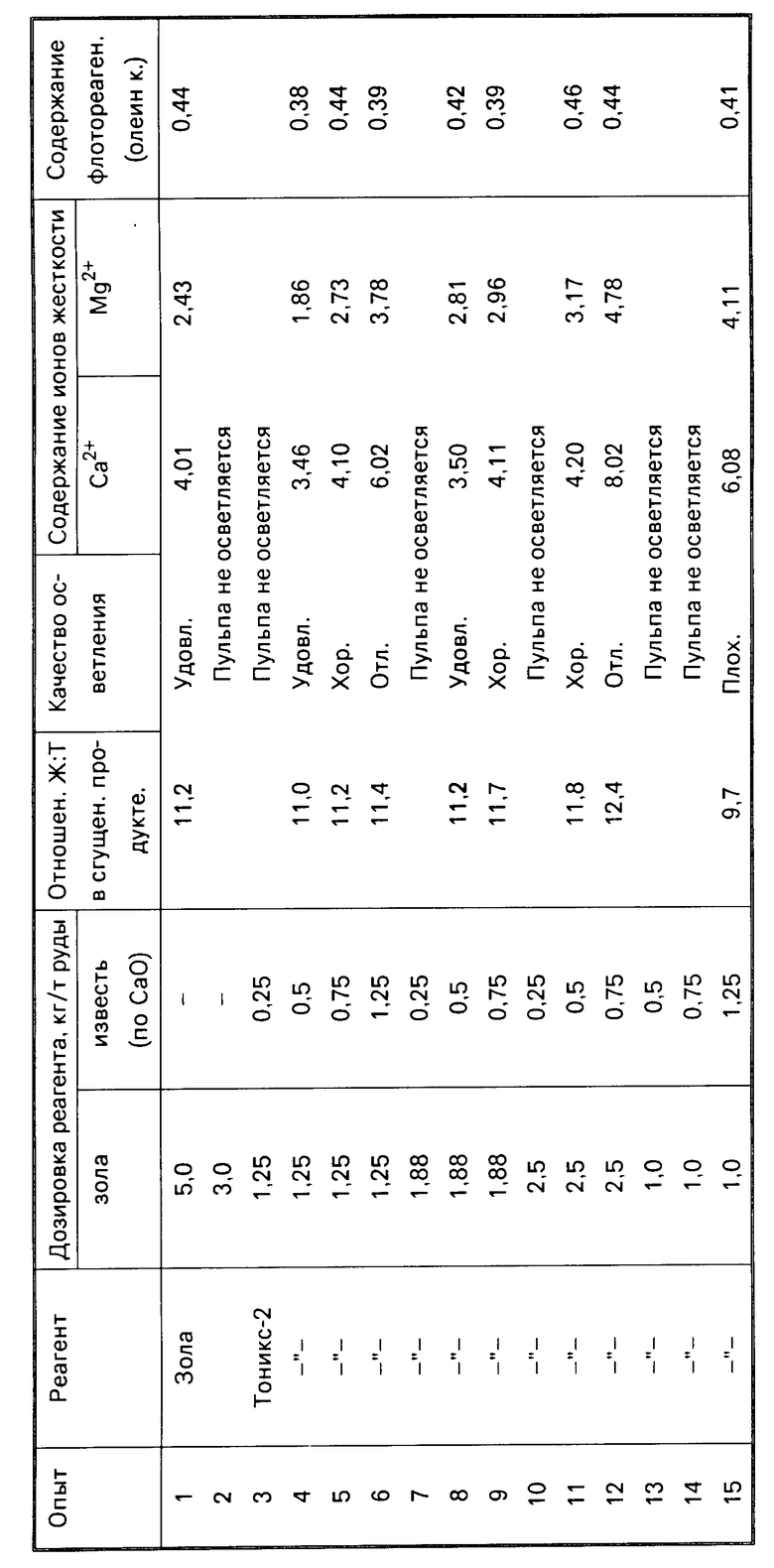

П р и м е р. В пульпу после флотации вольфрам-молибденовой руды с отношением Ж:Т=2,5 добавляют золу из расчета 5,0 кг/т руды. Сгущение проводят в мерных литровых цилиндрах. Определяют после суточного отстоя окончательный результат по отношению Ж:Т в сгущенном шламе. Остальные примеры выполнены с использованием в качестве реагента золы от сжигания углей Канско-Ачинского бассейна или реагента "Тоникс-2".

Состав золы, %: SiO2 23,30; Al2O3 10,83; CaO 38,13; MgO 5,00; K2O 0,36; Na2O 1,38; Fe2O3 9,40; п.п.п. 1,18.

При использовании чистой золы добиться удовлетворительного осветления пульпы удается лишь при дозировке 5,0 кг/т руды (опыт 1). При дозировке золы в 1,25 кг/т руды качество отстаивания заметно улучшается с увеличением дозировки извести с 0,5 до 1,25 кг СаО/т руды (опыты 4, 5, 6). Та же закономерность наблюдается и при больших дозировках золы, но при этом значительно повышается рН пульпы. Исходя из экономических и технологических предпосылок для достижения положительных результатов при сгущении рудных пульп достаточна совместная дозировка золы 1,25 кг/т и извести 0,5 кг/т, что приводит к сокращению потребления извести в 10 раз. Такой способ сгущения применим для рудных пульп, твердая фаза которых состоит из силикатов, карбонатов, алюмосиликатов и содержит SiO2 в виде геля кремниевой кислоты.

Как видно из таблицы, применение смеси "Тоникс-2"позволяет значительно уменьшить расход реагента и одновременно повысить качество осветления пульпы. Причем жесткость оборотной осветленной воды, а также содержание флотореагента практически не меняются.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ очистки сточных вод от сульфат-ионов | 1989 |

|

SU1724597A1 |

| Способ переработки алюминийсодержащей минеральной части углей на глинозем | 1984 |

|

SU1247346A1 |

| Способ очистки растворов от солей хлора | 1988 |

|

SU1588714A1 |

| Способ получения глинозема из высококремнистого алюминийсодержащего сырья | 1983 |

|

SU1161467A1 |

| Способ переработки алюмокальциевого шлака | 1990 |

|

SU1763368A1 |

| СПОСОБ ПЕРЕРАБОТКИ ЧЕРНОСЛАНЦЕВЫХ РУД | 2011 |

|

RU2493273C2 |

| СПОСОБ ФЛОТАЦИИ ПОЛИМЕТАЛЛИЧЕСКИХ РУД | 1990 |

|

RU2024321C1 |

| Способ переработки черносланцевых руд | 2016 |

|

RU2651842C2 |

| СПОСОБ ОБОГАЩЕНИЯ ВЫСОКОШЛАМИСТЫХ КАЛИЙСОДЕРЖАЩИХ РУД | 2011 |

|

RU2467803C2 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ ОСТАТКОВ ДОМАНИКОВЫХ ОБРАЗОВАНИЙ | 2013 |

|

RU2547369C2 |

Использование: разделение пульп после флотации вольфрам-молибденовых руд. Сущность изобретения: в пульпу вводят смесь золы и извести с дозировкой по золе не менее 1,25 кг/т и по извести не менее 0,5 кг/т руды по CaO. 1 табл.

СПОСОБ СГУЩЕНИЯ РУДНЫХ ПУЛЬП, включающий введение реагента и отделение осадка отстаиванием, отличающийся тем, что в качестве реагента используют смесь золы и извести, содержащую золу в количестве не менее 1,25 кг/т руды и известь в количестве не менее 0,5 кг/т руды в пересчете на CaO.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ очистки сточных вод от тяжелых металлов и органических веществ | 1987 |

|

SU1560483A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1994-11-15—Публикация

1991-07-16—Подача