Изобретение относится к обогащению полезных ископаемых, в частности к процессу флотации полиметаллических руд, содержащих свинец, цинк, медь, молибден и др.

Известно, что при флотационном процессе обогащения руд в качестве реагентов-вспенивателей используют обычно спирты или продукты, содержащие спирты, такие как сосновое масло, циклогексанол, крезол, реагент Т-66 и др. [1].

Однако указанные вспениватели обладают рядом недостатков: дефицитность, высокая стоимость, низкая растворимость в воде, отсутствие отечественного производства, относительно невысокие технологические свойства, снижающие селективность процесса и извлечение ценных компонентов.

Сосновое масло представляет собой прозрачную жидкость от светло-желтого до темно-желтого цвета. Недостатком соснового масла является дефицитность, высокая стоимость, низкая селективность действия и нерастворимость в воде (используется в виде эмульсии). Использование этого вспенивателя не позволяет получить достаточно высокие технологические показатели, т.е. извлечение и содержание ценных компонентов в концентратах. Циклогексанол и крезол, содержащие сильно токсичное вещество фенол, являются сильными ядами, поэтому эти вспениватели не применяются на обогатительных фабриках. Кроме того, указанные вспениватели также малоселективны. Вспениватель Т-66 содержит одно- и многоатомные спирты пиринового и диоксанового ряда, простые эфиры, легколетучие компоненты, при следующем соотношении компонентов, мас.%: спирты около 60; простые эфиры 20-25; легколетучие - остальное. Недостатком этого вспенивателя является недостаточно высокие вспенивающие способности и поэтому для флотации требуется большой расход (0,1-0,15 кг/т), что также влечет к нарушению селективности процесса и снижению извлечения при разделении ценных компонентов.

Известен способ флотации полиметаллических руд, включающий введение в пульпу реагента Т-80, который успешно используется в последнее время вместо реагента Т-66 [2]. Реагент Т-80 получают из Т-66 путем отгонки легких фракций (1, 2, 3, 4) состоит из фракций 5, 6, 7, 8 и содержит одно- и двухвалентные спирты пиранового и диоксанового рядов, их сложные эфиры и легколетучие компоненты. Недостатками вспенивателя Т-80 являются слабая растворимость в воде и недостаточно высокие вспенивающие способности. Вследствие этого реагент Т-80 применяется при флотации в виде водной эмульсии или в нерастворенном виде, что ведет к сравнительно большому расходу указанного вспенивателя. Так, по данным работы обогатительных фабрик и по проведенным нами флотационным опытам, применяют Т-80 при расходе 0,10-0,16 кг/т, в зависимости от вида используемой руды. Достаточно высокий расход вспенивателя ведет к нарушению селективности процесса и последующему снижению извлечения ценных компонентов при их селекции. Так, по данным работы Карагайлинской О.Ф., извлечение свинца в свинцовый концентрат составляет 77,7% при массовой доли 47% и массовой доли цинка более 6%, а извлечение цинка в цинковый концентрат составляет 60,6% при массовой доли 47%.

Наиболее близким к предлагаемому по технической сущности является способ флотации сульфидных руд, включающий введение в пульпу вспенивателя в виде смеси Т-80 и кальцинированной соды [3]. Недостатком известного способа является то, что в данной смеси происходит слабое химическое взаимодействие Т-80 с ионами натрия, а ионы СО32- не участвуют в химическом взаимодействии с указанным вспенивателем. Причиной слабого химического взаимодействия является то, что ионы СО32- не способны проявлять окислительно-восстановительные свойства. В данном случае растворение вспенивателя в основном идет за счет повышения рН раствора. Вследствие неполного растворения Т-80 в растворе кальцинированной соды наблюдается расслоение приготовленной смеси при стоянии. Указанные недостатки ведут к повышению расхода вспенивателя при флотационном процессе и снижению технологических показателей.

Целью изобретения является создание вспенивателя, характеризуемого высокими флотационными свойствами, которые способствуют снижению расхода пенообразователя, повышению извлечения и содержания ценных компонентов в концентраты.

Достигается это тем, что пульпу обрабатывают реагентом-вспенивателем, представляющим собой смесь вспенивателя Т-80 с водными растворами натриевых серосодержащих неорганических солей: сернистый натрий (Na2S), сульфат натрия (Na2SO4), сульфит натрия (Na2SO3), тиосульфат натрия (Na2S2O3).

Известно, что пенообразующие вещества являются гетерополярными соединениями, у которых одна часть молекулы является аполярной, а другая полярной. От соотношения полярной и аполярной части пенообразователя зависит структура пены, т.е. размер, количество и устойчивость воздушных пузырьков. Если вспениватель сильно аполярный, т.е. слабо растворим в воде, то образуются мелкие пузырьки, обладающие большой поверхностью и находящиеся в пульпе значительное время, которые практически не выносят минеральные зерна даже средней крупности на поверхность, что снижает эффективность флотационного процесса.

Реагенты Т-66 и Т-80, являясь аполярными соединениями, слабо растворяются в воде, поэтому используются при флотации в виде водной эмульсии или в нерастворенном виде, что ведет к большому расходу их и соответственно к образованию плотной сильно устойчивой пены, отрицательно влияющей на селективность флотационного процесса, что ведет к снижению извлечения и массовой доли полезных компонентов в концентратах.

При введении в реагент-пенообразователь Т-80 водных растворов натриевых серосодержащих неорганических солей происходит химическая реакция взаимодействия, при которой входящие в состав вспенивателя Т-80, спирты и их эфиры будут находиться в растворе в виде органических натриевых соединений, которые более диссоциированы, что обусловливает изменение соотношения аполярной и полярной части. При этом в образованной смеси происходит сдвиг в сторону полярности, за счет этого вспениватель лучше растворяется в воде, что обусловливает изменение структуры пены, т.е. достигается оптимальное пенообразование и ее минерализация, способствующая не только снижению расхода реагента на 40-50%, но и повышению технологических показателей, особенно при селективном разделении концентратов.

Кроме того, межмолекулярное взаимодействие вспенивателя Т-80 и натриевых серосодержащих солей способствуют комплексообразованию, которое повышает эффект гидрофобизации поверхности сульфидных минералов, что также способствует снижению расхода вспенивателя и повышению извлечения и массовой доли ценных компонентов в концентратах.

П р и м е р 1. Полиметаллическая свинцово-цинковая руда Карагайлинского месторождения (массовая доля свинца 1,02%, цинка 0,85%) измельчается в шаровой мельнице до крупности 80% класса минус 71 мкм. Во флотомашинке объемом 1 л проводят коллективную свинцово-цинковую флотацию с последующей селекцией. Реагентный режим сульфидной флотации. Основная коллективная свинцово-цинковая флотация: медный купорос 90 г/т; бутиловый ксантогенат 75 г/т; предлагаемый вспениватель - переменный расход. Контрольная флотация: бутиловый ксантогенат 10 г/т; предлагаемый вспениватель - переменный расход. Одна перечистка коллективного концентрата без реагентов.

Десорбция: активированный уголь 140 г/т руды, сернистый натрий 550 г/т руды. Отмывка и сгущение коллективного концентрата до плотности 60-65%. Основная свинцовая флотация: ZnSO4 350 г/т руды, предлагаемый вспениватель 3 г/т руды. 1 контрольная свинцовая флотация: ZnSO4 150 г/т питания, бутиловый ксантогенат 2 г/т, предлагаемый вспениватель - переменный расход.

Вторая контрольная свинцовая флотация и три перечистки свинцового концентрата без реагентов. Цинковая флотация - плотность 40-45%; медный купорос 250 г/т; бутиловый ксантогенат 5 г/т; предлагаемый вспениватель 20 г/т. Контрольная и три перечистки цинкового концентрата без реагентов.

Предлагаемая смесь готовится следующим образом. Берут 1 г вспенивателя Т-80 и растворяют в 100 мл 1%-ного водного раствора сернистого натрия (Na2S) при соотношении 1:1. Расход 0,06 кг/т. Берут 1 г Т-80 и растворяют в 100 мл 0,01%-ного раствора сернистого натрия, содержащегося в сливе десорбции коллективного концентрата фабрики (соотношение 1:0,01). Расход 0,06 кг/т. Берут 1 г вспенивателя Т-80 и растворяют в 100 мл 5%-ного раствора сернистого натрия (соотношение 1:5). Расход 0,07 кг/т. Берут 1 г вспенивателя Т-80 и растворяют в 100 мл 10%-ного раствора сернистого натрия (соотношение 1:10). Расход - 0,07 кг/т.

Для сопоставления полученных данных по предлагаемому способу проводят флотационные опыты с реагентом-вспенивателем по известному способу.

Берут 12,5 г реагента Т-80 и добавляют 125 мл 10% (12,5 г) раствора кальцинированной соды. Соотношение Т-80: кальцинированная сода 1:1.

Приготовленную смесь перемешивают при комнатной температуре и подают во флотационный процесс.

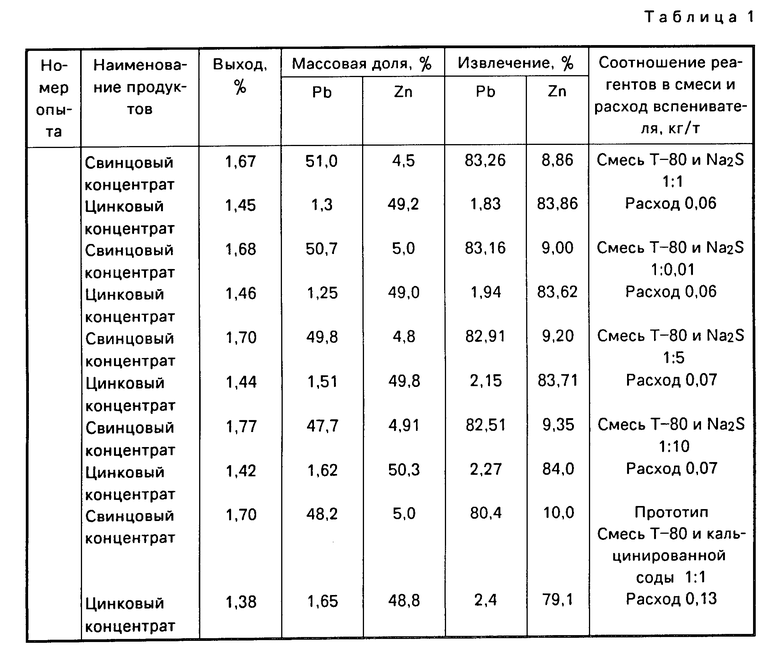

Результаты флотационных опытов приведены в табл. 1.

Из данных табл. 1 видно, что с использованием предлагаемого вспенивателя (смесь Т-80 и сернистый натрий) извлечение свинца в свинцовый концентрат составляет 82,51-83,26% при массовой доле 47,7-51,0%, при этом массовая доля цинка в нем составляет 4,5-5,0%, а извлечение цинка в цинковый концентрат - 83,62-84,0% при массовой доле 49,0-50,3%.

С применением известного вспенивателя извлечение в одноименные концентраты свинца - 80,4% при массовой доле 48,2% с массовой долей цинка 5,0% , а извлечение цинка 79,1% при массовой доле 48,8%.

П р и м е р 2. Для флотации используют медно-цинковую смешанную руду с массовой долей меди 1,21%, цинка 2,85%. Медь в основном представлена халькопиритом, цинк - сфалеритом. Измельчение проводится в шаровой мельнице до 70% класса, минус 0,074 мкм. Во флотомашинке емкостью 1 л проводят флотацию по схеме прямой селективной флотации с последовательным выделением медного и цинкового концентратов.

Реагентный режим: в измельчение - известь 130 г/м3 CaO; сернистый натрий 90 г/т; цинковый купорос 200 г/т; сульфат натрия 200 г/т.

Медная флотация: основная - известь 200 г/м3 СаО; бутиловый ксантогенат - 90 г/т. Предлагаемый вспениватель - переменный расход; контрольная - бутиловый ксантогенат 30 г/т; предлагаемый вспениватель - переменный расход.

Цинковая флотация: основная - известь 800 г/м3 СаО; медный купорос 400 г/т; бутиловый ксантогенат 50 г/т; предлагаемый вспениватель - переменный расход; контрольная - бутиловый ксантогенат 60 г/т; предлагаемый вспениватель - переменный расход.

I и II перечистки медного и цинкового концентратов проводят без реагентов.

Предлагаемая смесь готовится следующим образом.

Берут 1 г вспенивателя Т-80 и растворяют в 100 мл 0,01%-ного водного раствора сульфата натрия (Na2SO4) при соотношении 1:0,01. Расход - 0,06 кг/т. Берут 1 г вспенивателя Т-80 и растворяют в 100 мл 0,5%-ного раствора сульфата натрия при соотношении 1:0,5. Расход 0,06 кг/т. Берут 1 г вспенивателя Т-80 и растворяют в 100 мл 2%-ного раствора сульфата натрия при соотношении 1:2. Расход 0,07 кг/т. Берут 1 г вспенивателя Т-80 и растворяют в 100 мл 10%-ного раствора сульфата натрия, соотношение 1:10. Расход 0,09 кг/т.

Для сопоставления полученных данных по предлагаемому способу проводят флотационные опыты с реагентом-вспенивателем по известному способу, который готовят аналогично описанному в примере 1.

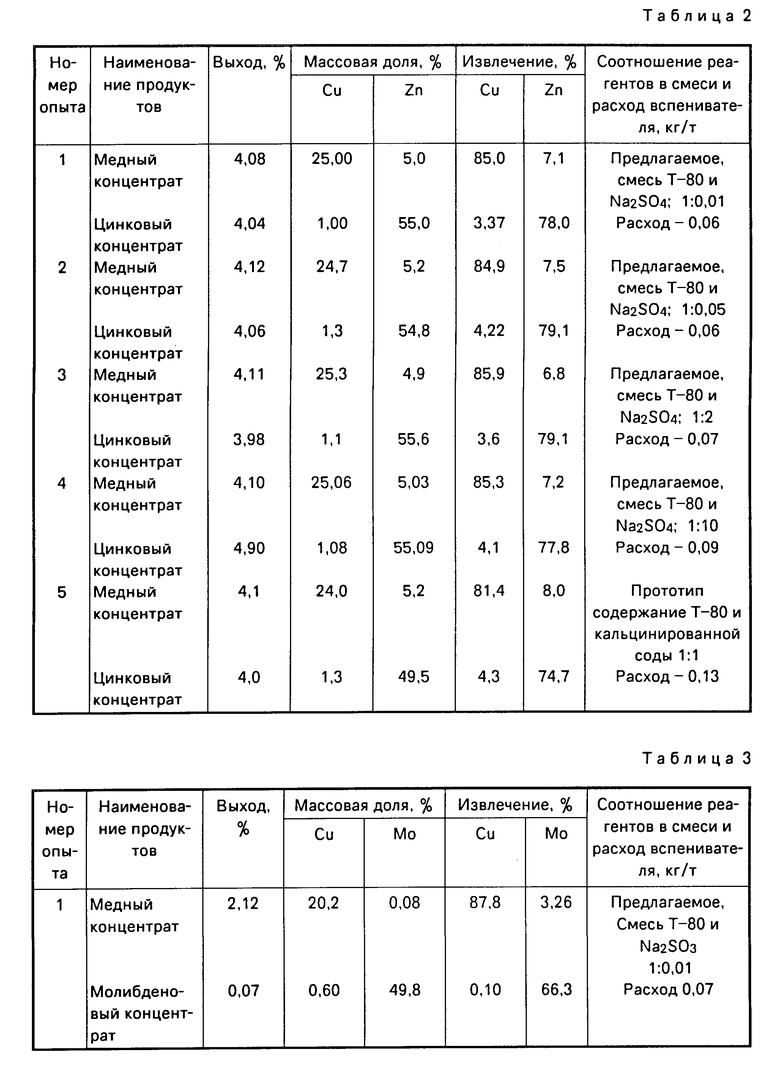

Результаты флотационных опытов приведены в табл. 2.

Из данных табл. 2 видно, что с применением предлагаемого вспенивателя смесь Т-80 и сульфата натрия извлечение меди в одноименные концентраты составляет 84,9-85,9% при массовой доле 24,7-25,06%, а извлечение цинка составляет 77,8-79,1% при массовой доле 54,6-55,6%.

С применением известного вспенивателя извлечение в одноименные концентраты меди составляет 81,4% при массовой доле 24,0%, цинка 74,7% при массовой доле 49,5%.

П р и м е р 3. Для флотации берут сульфидную медно-молибденовую руду Балхашского месторождения с массовой долей меди 0,49%, молибдена 0,052%. Медь представлена халькопиритом, халькозином, борнитом, молибденитом. Пустая порода представлена кварцем, полевым шпатом, серицитом и др.

Измельчение проводят в шаровой мельнице до 62% содержания класса минус 0,074 мм. Во флотомашинке емкостью 1 л проводят коллективную медно-молибденовую флотацию с последовательным выделением медного и молибденового концентратов.

Флотацию проводят по условию реагентного режима Балхашской ОФ, перерабатывающей медно-молибденовую руду, где в качестве вспенивателя используют предлагаемую смесь Т-80 в растворах сульфита натрия (Na2SO3) или тиосульфата натрия (Na2S2O3), при переменных соотношениях и расходах.

Предлагаемая смесь готовится следующим образом.

Берут 1 г вспенивателя Т-80 и растворяют в 100 мл 0,01%-ного раствора сульфита натрия (Na2SO3), соотношение 1:0,01. Расход - 0,07 кг/т. Берут 1 г вспенивателя Т-80 и растворяют в 100 мл 0,6%-ного раствора сульфита натрия, соотношение 1: 0,6. Расход - 0,07 кг/т. Берут 1 г вспенивателя Т-80 и растворяют в 100 мл 2% -ного раствора сульфита натрия, соотношение 1:2. Расход - 0,07 кг/т. Берут 1 г вспенивателя Т-80 и растворяют в 100 мл 10% -ного раствора сульфита натрия, соотношение 1:10. Расход 0,09 кг/т. Берут 1 г вспенивателя Т-80 и растворяют в 100 мл 0,01%-ного раствора тиосульфата натрия (Na2S2O3), cоотношение, 1:0,01. Расход - 0,07 кг/т. Берут 1 г вспенивателя Т-80 и растворяют в 100 мл 2%-ного раствора тиосульфата натрия, соотношение 1:2. Расход - 0,08 кг. Берут 1 г вспенивателя Т-80 и растворяют в 100 мл 10%-ного раствора тиосульфата натрия, соотношение 1:10. Расход - 0,09 кг.

Для сопоставления полученных данных по предлагаемому способу проводят флотационные опыты с реагентом-вспенивателем по известному способу, который готовят аналогично вышеописанному.

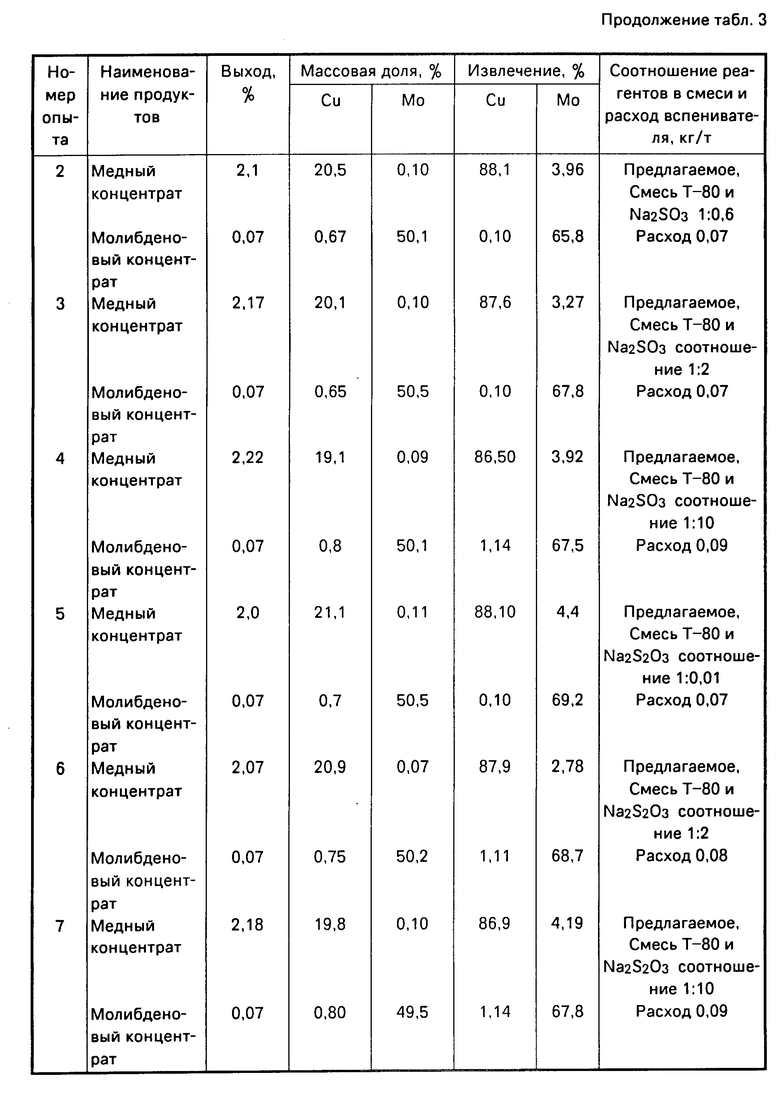

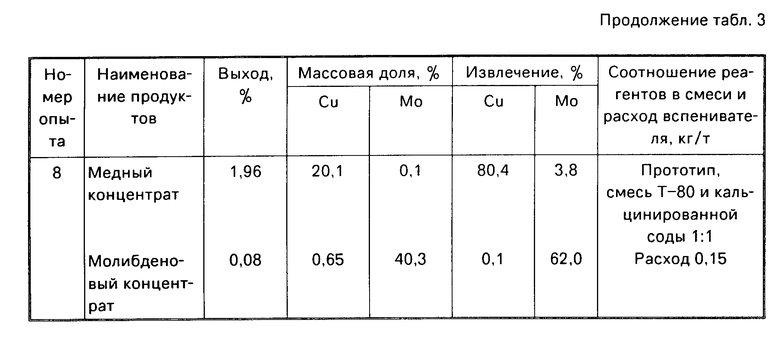

Результаты флотационных опытов приведены в табл. 3.

Из данных табл. 3 видно, что с применением предлагаемого вспенивателя (смесь Т-80 и сульфит натрия, смесь Т-80 и тиосульфат натрия) извлечение в одноименные концентраты меди составляет 86,9-88,1% при массовой доле 19,1-21,1% , извлечение молибдена составляет 65,8-69,2% при массовой доле 49,5-50,5%.

С применением известного вспенивателя извлечение в одноименные концентраты меди составляет 80,4% при массовой доле 20,1%, а извлечение молибдена составляет 62,0% при массовой доле 40,3%.

Из приведенных в таблицах 1, 2 и 3 результатов следует, что с использованием предлагаемого вспенивателя в виде смеси Т-80 с водными растворами натриевых серосодержащих неорганических солей (Na2S, Na2SO4, Na2SO3 и Na2S2O3) среднее извлечение в одноименные концентраты возрастает: свинца на 2,6% ; цинка на 4,7-3,8%; меди 3,9-7,15%; молибдена на 5,6%. Расход предлагаемого вспенивателя сокращается на 40-50%.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИЦИЯ ДЛЯ ФЛОТАЦИИ СУЛЬФИДНЫХ РУД | 1992 |

|

RU2038857C1 |

| СПОСОБ ФЛОТАЦИОННОГО ОБОГАЩЕНИЯ СУЛЬФИДНЫХ РУД | 2015 |

|

RU2588090C1 |

| СПОСОБ ФЛОТАЦИИ ПОЛИМЕТАЛЛИЧЕСКИХ ЗОЛОТОСОДЕРЖАЩИХ РУД | 2005 |

|

RU2280509C1 |

| МОДИФИЦИРОВАННЫЙ РЕАГЕНТ ДЛЯ ФЛОТАЦИИ ЦИНКСОДЕРЖАЩИХ РУД ЦВЕТНЫХ МЕТАЛЛОВ | 2012 |

|

RU2496583C1 |

| Способ коллективной флотации полиметаллических руд на основе использования микроэмульсий | 2023 |

|

RU2821082C1 |

| СПОСОБ ОБОГАЩЕНИЯ СПЛОШНЫХ СУЛЬФИДНЫХ МЕДНЫХ, И/ИЛИ МЕДНО-ЦИНКОВЫХ, И/ИЛИ ПИРИТНЫХ РУД | 2001 |

|

RU2192313C1 |

| Способ эмульгирования аполярных флотореагентов | 1989 |

|

SU1729593A1 |

| СПОСОБ ОБОГАЩЕНИЯ ТЕХНОГЕННЫХ ПРОДУКТОВ И ПРИРОДНОГО МИНЕРАЛЬНОГО СЫРЬЯ ЦВЕТНЫХ МЕТАЛЛОВ | 2012 |

|

RU2498862C1 |

| Способ разделения медно-цинковых концентратов | 1982 |

|

SU1092795A1 |

| 1,5-Дивинилсульфинил-3,3-дицианопентан в качестве флотореагента для флотации полиметаллических руд | 1986 |

|

SU1315449A1 |

Использование: обогащение полезных ископаемых, флотация руд. Сущность изобретения: пульпу кондиционируют модификаторами, собирателем и смесью вспенивателя Т-80 и водного раствора натриевой неорганической соли. Выделяют сульфидные минералы в пенный продукт. В качестве натриевой неорганической соли вводят натриевую серосодержащую неорганическую соль. 3 табл.

СПОСОБ ФЛОТАЦИИ ПОЛИМЕТАЛЛИЧЕСКИХ РУД, включающий кондиционирование пульпы модификаторами, собирателем и смесью вспенивателя Т-80 и водного раствора натриевой неорганической соли и выделение сульфидных минералов в пенный продукт, отличающийся тем, что, с целью повышения технологических показателей флотации, в качестве натриевой неорганической соли вводят натриевую серусодержащую неорганическую соль.

| Авторское свидетельство СССР N 1390862, кл | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1994-12-15—Публикация

1990-11-13—Подача