Изобретение относится к цветной метал лургии и может быть использовано в про изводстве глинозема.

Цель изобретения - повышение степени очистки с одновременным получением каустической щелочи.

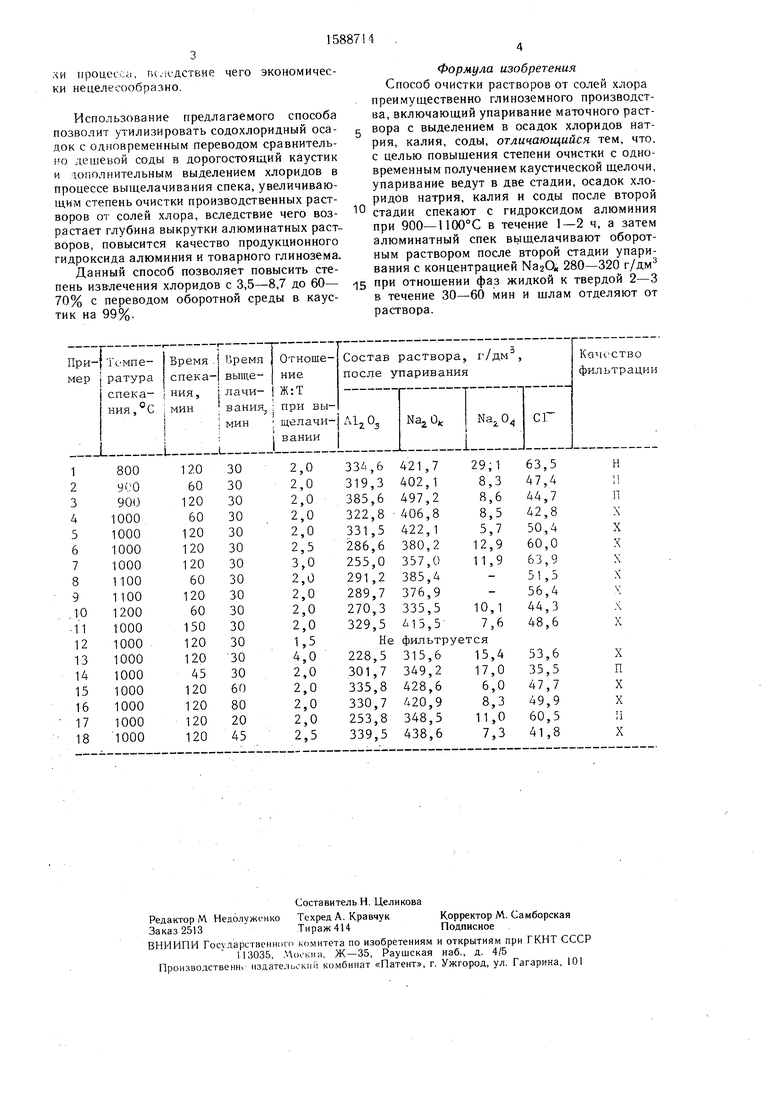

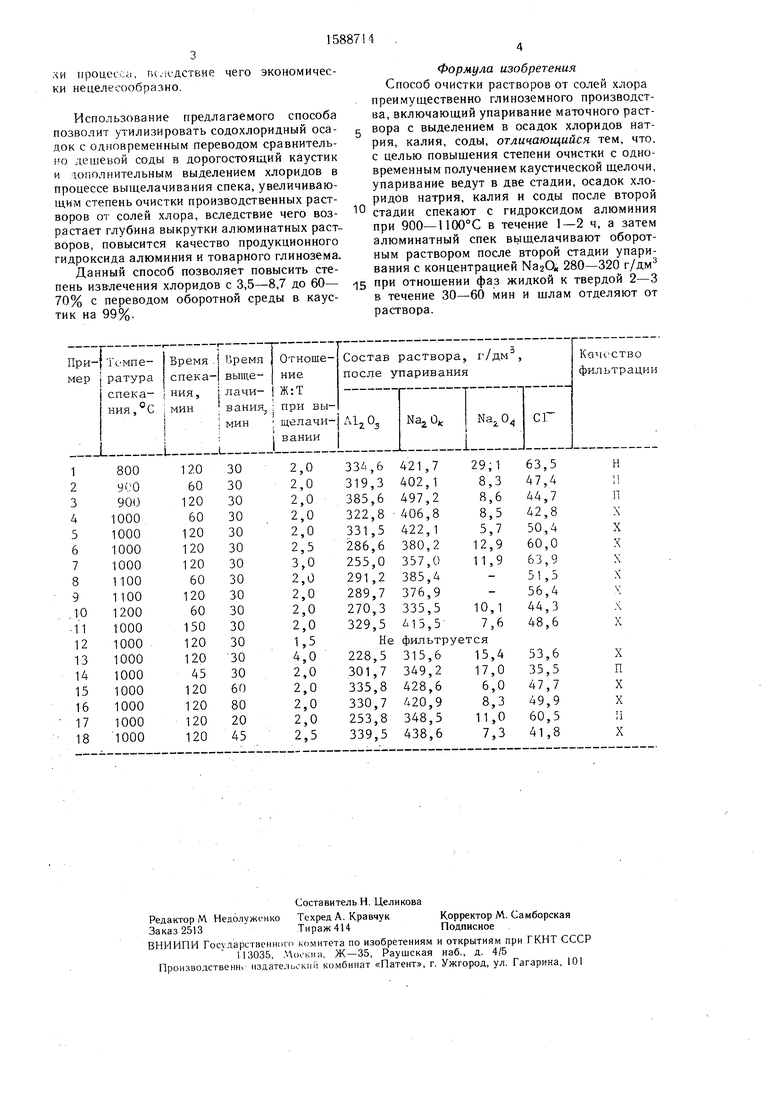

Пример. После первой стадии выпарки ма- .очного раствора (до концентрации Ыа2Ок 190-230 г/дм) из жидкой фазы кристаллизуется оборотная сода, а после второй (до концентрации Ыа2Ок 280-320 г/дм) содохлоридный осадок, следующего состава, %: NaCl 40,95; Na2CO3 22,81; А12Оз 4,96; Na2Ox.5,37, влажностью 1,87%, другие компоненты остальное, спекают в алундовых тиглях с гидроксидом алюминия в лабораторной печи при 800; 900; 1000; 1100; 1200°С. Затем полученный спек измельчают в фарфоровой ступке и подвергают выщелачиванию в стальных стаканах при 105± ±5°С и ,5; 2,0; 2,5; 5,3; 0; 4,0 в течение 20-80 мин. После этого суспензию отфильтровывают на установке, состоящей

из колбы Бунзена, воронки Бюхнера под вакуумом. Для выщелачивания алюминатного спека использовался раствор следующего состава, Ма2Ок 313,0; Na2O4 12,0; АЬОз 179,01; СГ 71,35.

Результаты экспериментов приведены в таблице, где для обозначения качества фильтрации суспензии применялись следующие символы: X - хорощая фильтруемость; П - плохая фильтруемость; Н - не фильтруется.

Как видно из таблицы, уменьщение времени спекания и выщелачивания, а также повыщение отнощеиня Ж:Т при выщела- чиваини спека снижают содержание каустической щелочи в конечном растворе и, напротив, увеличивают концентрацию хлор- иона в нем. Снижение температуры спекания и отнощения Ж:Т при выщелачивании отрицательно влияют на фильтруемость пульпы, а увеличение температуры и времени спекания и времени выщелачивания не оказывает заметного влияния на характеристиел

00

с

3

,чи ripouec Cii, ru. it ACTBHe чего экономически нецелесообразно.

Использование предлагаемого способа позволит утилизировать содохлоридный осадок с одновременным переводом сравнительно дешевой соды в дорогостоящий каустик и дополнительным выделением хлоридов в процессе выщелачивания спека, увеличивающим степень очистки производственных растворов от солей хлора, вследствие чего возрастает глубина выкрутки алюминатных растворов, повысится качество продукционного гидроксида алюминия и товарного глинозема.

Данный способ позволяет повысить степень изв-лечения хлоридов с 3,5-8,7 до 60- 70% с переводом оборотной среды в каустик на 99%.

0

5

Формула изобретения Способ очистки растворов от солей хлора преимущественно глиноземного производства, включающий упаривание маточного раствора с выделением в осадок хлоридов натрия, калия, соды, отличающийся тем, что. с целью повыщения степени очистки с одновременным получением каустической щелочи, упаривание ведут в две стадии, осадок хлоридов натрия, калия и соды после второй стадии спекают с гидроксидом алюминия при 900-ПОО°С в течение 1-2 ч, а затем алюминатный спек вь1Щ,елачивают оборотным раствором после второй стадии упаривания с концентрацией Na2O« 280-320 г/дм при отнощении фаз жидкой к твердой 2-3 в течение 30-60 мин и шлам отделяют от раствора.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ СЫННЫРИТА С ПОЛУЧЕНИЕМ КАЛИЙНЫХ УДОБРЕНИЙ И ГЛИНОЗЕМА | 2023 |

|

RU2820256C1 |

| Способ переработки боксита | 1984 |

|

SU1281521A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГЛИНОЗЕМА ИЗ ХРОМСОДЕРЖАЩИХ БОКСИТОВ | 2016 |

|

RU2613983C1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ БОКСИТОВ | 2004 |

|

RU2257347C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЩЕЛОЧНОГО АЛЮМОСИЛИКАТНОГО СЫРЬЯ | 1992 |

|

RU2060941C1 |

| СПОСОБ ПЕРЕРАБОТКИ БОКСИТА | 2004 |

|

RU2267462C2 |

| СПОСОБ ПЕРЕРАБОТКИ АЛЮМИНИЙСОДЕРЖАЩЕГО СЫРЬЯ | 2000 |

|

RU2197429C2 |

| СПОСОБ ПЕРЕРАБОТКИ НА ГЛИНОЗЕМ НИЗКОКАЧЕСТВЕННОГО БОКСИТА | 2000 |

|

RU2183193C2 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФЕЛИНА | 1991 |

|

RU2015107C1 |

| Способ переработки бокситов | 1982 |

|

SU1092142A1 |

Изобретение относится к цветной металлургии и может быть использовано в производстве глинозема. Цель изобретения - повышение степени очистки с одновременным получением каустической щелочи. Для этого маточный раствор подвергают упариванию на первой стадии до концентрации NA 2O к=190 - 230 г/дм 3, а на второй до концентрации 280-320 г/дм 3 с выделением содохлоридного осадка. Содохлоридный осадок спекают с гидроксидом алюминия при 900-1100°С 1-2 ч. Полученный спек выщелачивают оборотным раствором после второй стадии упаривания с концентрацией NA 2O к 280-320 г/дм 3 при отношении фаз жидкой к твердой, равном 2:3, в течение 30-60 мин и шлам отделяют от раствора. Данный способ позволяет повысить степень извлечения хлоридов с 3,5-8,7 до 60-70% с переводом оборотной соды в каустик на 99%. 1 табл.

| Заявка Великобритании ,N& 2009725 | |||

| кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1990-08-30—Публикация

1988-05-16—Подача