Изобретение относится к гидрометаллургии, в частности к способам комплексной переработки фосфатного сырья, и может быть использовано для извлечения стронция при азотно-кислотной переработке апатита.

Известный способ получения стронциевого концентрата (прототип) предусматривает охлаждение азотно-кислотной вытяжки (АКВ) до температуры 30оС перед выделением стронциевого осадка, что позволяет повысить извлечение стронция до 80%. Недостатки способа-прототипа вытекают из исключительно высокой абразивности частиц ильменита, кварца и др., остающихся в АКВ после разложения апатита. Из-за этого теплообменная и центробежная разделительная аппаратура (отстаивание оказывается неэффективным при температуре 30оС) быстро изнашивается, нарушается технологический режим, увеличиваются потери стронция, падает производительность процесса.

Целью изобретения является увеличение срока эксплуатации оборудования при сохранении степени извлечения стронция и содержания его в концентрате.

Поставленная цель достигается тем, что выделение стронциевого концентрата из АКВ проводят в две последовательные стадии: сначала при температуре 40-60оС, затем после охлаждения АКВ до температуры 25-35оС.

Проведение первой стадии выделения стронциевого концентрата при температуре 40-60оС, т. е. при той, которая развивается во время разложения апатита, исключает применение теплообменников и позволяет использовать отстойник (сгуститель). Медленное движение технологических сред относительно конструктивных деталей резко уменьшает абразивное воздействие нерастворимого остатка, оседающего вместе с большей частью выделяемого стронциевого концентрата.

Вторая стадия выделения стронциевого концентрата в центробежных сепараторах из охлажденной до температуры 25-35оС АКВ (слива сгустителя) происходит при значительно меньшем, чем в прототипе, эрозионном износе аппаратов, так как подавляющая часть абразивного нерастворимого остатка выведена из АКВ на предыдущей стадии.

Предлагаемый способ и прототип позволяют достичь один и тот же максимальный уровень извлечения стронция в концентрат, определяемый составом и температурой АКВ. Однако в условиях длительной производственной работы по предлагаемому способу значительно реже будет выходить из строя оборудование, меньше будет остановок производства и потерь технологических продуктов. Все это приведет к снижению потерь стронция и повышению производительности процесса.

П р и м е р 1. 1000 г апатита с массовой долей стронция 2,3% обработали азотной кислотой при температуре 50оС в течение 1,5 ч. Расход NHO3 составил 1400 г или 120% от стехиометрии. Полученную после разложения апатита АКВ отстояли при температуре 50оС и производительности сгустителя по сливу 0,25 м3/м2. ч. Получили слив в количестве 3349 г (2,06 дм3) с концентрацией стронция 0,24 мас.% и сгущенный продукт в количестве 64,9 г с массовой долей стронция 23,1%. Затем слив сгустителя охладили до температуры 30оС и на центрифуге отделили нерастворимый остаток. Получили осветленный азотно-фосфорнокислый раствор в количестве 3320 г с концентрацией стронция 0,14 мас. % и осадок в количестве 28,6 г с массовой долей стронция 11,9%.

По данным опыта извлечение стронция составило в сгущенный продукт 65,2% и в центрифужный осадок 14,8%. Извлечение стронция в объединенный продукт - концентрат составило 80% при массовой доле 19,7%. Наряду с этим минералогическим анализом сгущенного продукта установлено наличие частичек ильменита и кварца крупностью до 0,3 мм, а также кристаллов нитрата стронция крупностью до 0,1 мм и более мелких частичек силикатных и фтористых соединений. В осадке из центрифуги обнаружены кристаллы нитрата стронция и мельчайшие частицы силикатных и фтористых соединений.

П р и м е р ы 2 и 3. Опыт с охлаждением слива сгустителя ниже 25оС привел к получению большого количества центрифужного осадка, основную массу которого составлял четырехводный нитрат кальция. При охлаждении слива сгустителя до 40оС выделился очень бедный по стронцию (около 5%) осадок, выход стронция составил менее 8% от количества в апатите.

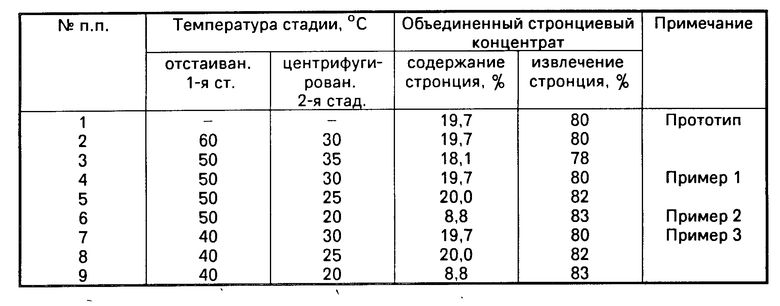

В таблице приведены данные, подтверждающие оптимальный интервал температур проведения обеих стадий процессов выделения стронциевого концентрата.

Как следует из приведенной таблицы, понижение температуры на 2-й стадии ниже 25оС приводит к выделению концентрата низкого качества, а повышение выше 35оС - к снижению извлечения стронция на 1,5% по сравнению с прототипом. Таким образом, оптимальный интервал температур 2-й стадии 25-35оС.

Интервал температур первой стадии процесса определяется тем, что отклонение от нормы (50оС) на стадии разложения апатита больше, чем на 10оС, не происходит и поэтому суспензию с температурой выше 60оС и ниже 40оС поступить на выделение стронциевого концентрата не может. Кроме того, как следует из примера 3 описания, если первую стадию проводят при температуре ниже 40оС, то сталкиваются с низкой скоростью отстаивания и с малой эффективностью второй стадии. Таким образом, оптимальный интервал температур первой стадии является 40-60оС.

Проведение двухступенчатого процесса выделения стронциевого концентрата в указанных условиях дает возможность сохранить высокую степень извлечения стронция и содержания основного вещества в концентрате, характерные для прототипа. Вместе с тем, новый процесс уменьшает эрозионное воздействие суспензии на оборудование и увеличивает срок его эксплуатации, что позволяет снизить потери стронция при переработке апатита и увеличить производство технических стронциевых солей, например карбоната.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ТЕТРАГИДРАТА НИТРАТА КАЛЬЦИЯ ПРОИЗВОДСТВА АЗОФОСКИ | 1991 |

|

RU2031840C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОНЦЕНТРАТА СТРОНЦИЯ | 1991 |

|

RU2048439C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО МИНЕРАЛЬНОГО УДОБРЕНИЯ | 2012 |

|

RU2530148C2 |

| СПОСОБ ВЫДЕЛЕНИЯ СТРОНЦИЙСОДЕРЖАЩЕГО КОНЦЕНТРАТА | 2003 |

|

RU2250197C1 |

| СПОСОБ ВЫДЕЛЕНИЯ ОСАДКА НИТРАТА СТРОНЦИЯ ИЗ АЗОТНОКИСЛОЙ ВЫТЯЖКИ | 1993 |

|

RU2024434C1 |

| СПОСОБ ОЧИСТКИ НИТРАТА СТРОНЦИЯ ОТ ПРИМЕСЕЙ БАРИЯ В ТЕХНОЛОГИИ ПОЛУЧЕНИЯ КАРБОНАТА СТРОНЦИЯ | 1993 |

|

RU2024433C1 |

| СПОСОБ УТИЛИЗАЦИИ ТВЕРДЫХ ОТХОДОВ СЕРНОКИСЛОТНОЙ ПЕРЕРАБОТКИ УРАНОВЫХ РУД | 1993 |

|

RU2068207C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ МОЛИБДЕНА И РЕНИЯ ИЗ СУЛЬФИДНЫХ КОНЦЕНТРАТОВ | 1990 |

|

RU2027789C1 |

| СПОСОБ КИСЛОТНОГО РАЗЛОЖЕНИЯ СИЛИКАТА КАЛЬЦИЯ И ИЗВЛЕЧЕНИЯ ЦИРКОНИЯ | 2003 |

|

RU2244035C1 |

| СПОСОБ ПЕРЕРАБОТКИ ФОСФАТНОГО РЕДКОЗЕМЕЛЬНОГО КОНЦЕНТРАТА, ВЫДЕЛЕННОГО ИЗ АПАТИТА | 1998 |

|

RU2148019C1 |

Использование: в комплексной переработке фосфатного сырья. Сущность изобретения: стронциевый концентрат получают разложением апатита азотной кислотой с получением азотно-кислотной вытяжки, которую выдерживают при 40 - 60°С, отделяют осадок стронциевого концентрата от жидкой фазы, которую затем охлаждают до 25 - 30°С и выделяют осадок стронциевого концентрата. 1 табл.

СПОСОБ ПОЛУЧЕНИЯ СТРОНЦИЕВОГО КОНЦЕНТРАТА, включающий разложение апатита азотной кислотой с получением азотно-кислотной вытяжки и последующим выделением стронциевого концентрата, отличающийся тем, что, с целью увеличения срока эксплуатации оборудования при сохранении высокой степени извлечения стронция и содержания его в концентрате, азотнокислотную вытяжку выдерживают при 40 - 60oС, отделяют осадок стронциевого концентрата от жидкой фазы, которую затем охлаждают до 25 - 30oС и выделяют осадок стронциевого концентрата.

| В.Г.Казак, Т.А.Зырина и др | |||

| Исследования по совершенствованию технологии утилизации фтора и стронция при азотнокислотной переработке апатита. |

Авторы

Даты

1994-11-15—Публикация

1990-12-10—Подача