Изобретение относится к способам извлечения редких металлов из силикатных руд и концентратов и может быть использовано при переработке концентратов методами, требующими для перевода в раствор ценных компонентов использования кислотного выщелачивания.

Известен способ выщелачивания известково-цирконового спека, полученного при спекании циркона с известняком, серной (10-40%-ной) кислотой. Выщелачивание проводят в одну стадию, медленно добавляя измельченный спек в концентрированную кислоту и перемешивая. Вследствие сильного дегидратирующего действия серной кислоты образуется плотный осадок SiO2×H2O. Однако возникает проблема получения хорошо фильтрующихся осадков гипса [Технология редких и рассеянных элементов. Под ред. К.А.Большакова. М.: “Высшая школа”, 1969]. По окончании реакции сильно разогревшуюся реакционную массу разбавляют водой и раствор отфильтровывают.

Наиболее близок к изобретению по технической сущности двухстадийный способ выщелачивания спека цирконового концентрата с оксидом и карбонатом кальция [Коровин С.С., Дробот Д.В., Федоров П.И. Редкие и рассеянные элементы. Химия и технология. М.: МИСИС, 1999, Т.2]. По этому способу на первой стадии выщелачивания спек обрабатывают раствором разбавленной (3-5%) соляной или азотной кислоты без нагревания. В этих условиях цирконат кальция не разлагается и в раствор переходят продукты растворения избытка извести, хлорида кальция, добавляемого в шихту для снижения температуры спекания, и силиката кальция, а также примеси железа и алюминия. После декантации или фильтрования твердый остаток, очищенный от значительной части кальция, обрабатывают концентрированной кислотой при температуре 70° С. При этом разлагаются цирконат и цирконосиликат кальция.

Двухстадийное выщелачивание спека позволяет получить цирконийсодержащие растворы, очищенные от ряда примесей, и приемлемые скорости фильтрования пульп. Существенный недостаток способа - большое число операций.

Указанный недостаток устраняется при использовании предлагаемого способа.

Технический результат, на получение которого направлен предлагаемый способ - повышение скорости фильтрации, упрощение процесса за счет снижения числа операций.

Для его достижения кислотное разложение силиката кальция и извлечение циркония включает обработку распульпованного в воде спека, полученного при спекании цирконового концентрата с оксидом кальция, азотной или соляной кислотами и выщелачивание, перед обработкой кислотой полученную при распульповании пульпу нагревают до 70-80° С, обработку осуществляют концентрированной кислотой при равномерном ее введении в течение 30-60 минут, выщелачивание циркония проводят при температуре 80-90° С. Кислоту вводят в течение 60 минут в два этапа: на первом в количестве 18-25% от расчетного расхода в течение первых 30 минут, на втором - остальное количество в течение заключительных 30 минут.

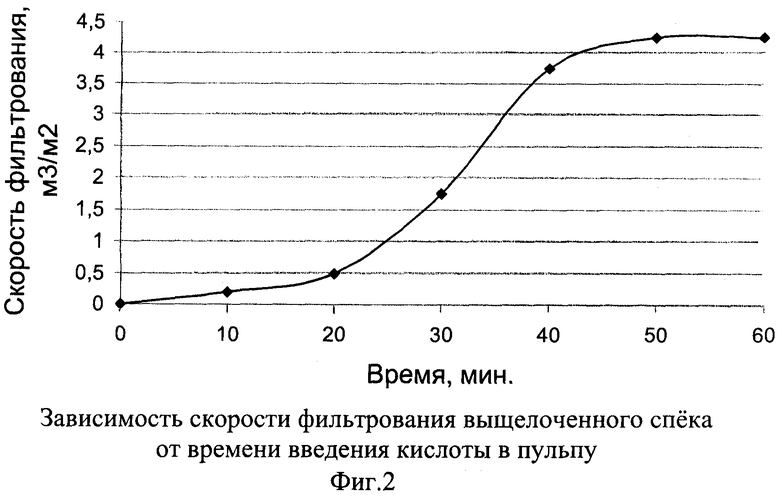

При таких условиях выщелачивания предотвращается активный переход оксида кремния в гелеобразное состояние за счет снижения скорости разложения силиката кальция, образующегося при спекании циркона с оксидом кальция. Это способствует получению хорошо фильтрующегося осадка. При растворении спека в кислоте в первую очередь происходит выщелачивание свободного оксида кальция и оксида кальция из силиката кальция (фиг.1): он практически полностью переходит в раствор после введения в пульпу, полученную после распульповки спека в воде, 20% кислоты, расходуемой на его полное растворение. Только после этого в раствор начинает переходить цирконий, т.е. начинается разложение цирконата.

Требуемого снижения скорости разложения силиката кальция можно добиться за счет снижения концентрации кислоты в растворе, что достигается либо использованием разбавленной кислоты (прототип), либо регулированным введением концентрированной кислоты в пульпу при интенсивном перемешивании последней (предлагаемый способ).

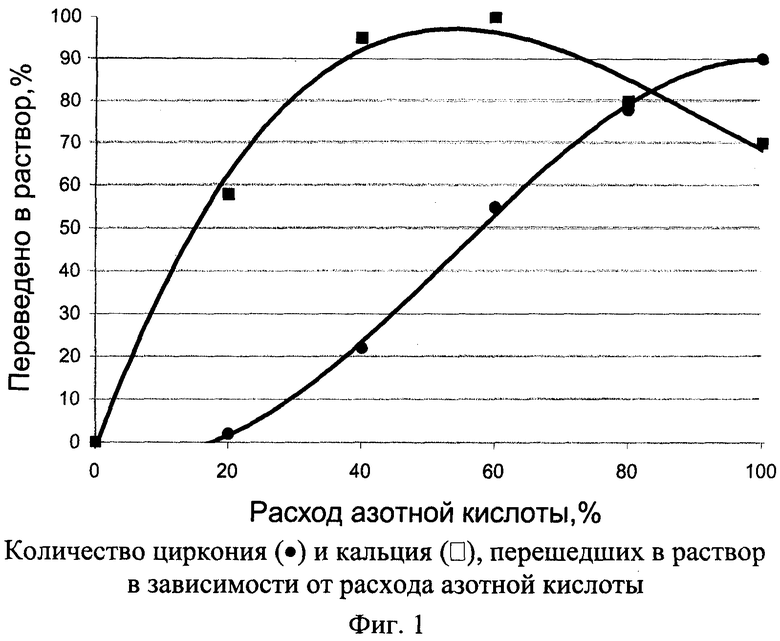

Как видно из фиг.2, скорость фильтрования пульпы, полученной в результате одностадийного выщелачивания спека концентрированной азотной кислотой, существенно зависит от скорости (времени) введения кислоты в распульпованный спек и изменяется в пределах от 0,1 до 3,5 м3/м2 в час.

Способ осуществляют следующим образом.

Спек распульповывают в воде. Полученную пульпу нагревают до 70-80° С и одновременно с нагреванием при интенсивном перемешивании в нее вводят в течение заданного времени концентрированную азотную или соляную кислоту в количестве, необходимом для полного растворения спека. После введения кислоты проводят выщелачивание спека в течение 1 часа при температуре 80-90° С. После окончания выщелачивания пульпу фильтруют при температуре 60-70° С, кек промывают кислотой, нейтрализуют и направляют на захоронение, а раствор - на дальнейшую переработку.

Пример 1 (по прототипу)

Выщелачивание спека вели в две стадии.

На первой стадии спек крупностью 0,1 мм распульповали водой (при Т:Ж=1:4) и без подогревания пульпы вводили в нее 10%-ный раствор азотной кислоты до достижения pH, равного 2-3. Затем вели выщелачивание спека в течение 1 часа.

Пульпу отфильтровали, отделяя от цирконийсодержащего осадка раствор с основной частью кальция. Удельная скорость фильтрования равна 1,2-1,5 м3/м2 в час.

На второй стадии полученный после выщелачивания кальция кек (влажность - 50%) смешали с 47%-ной азотной кислотой и выщелачивали при температуре 70° С в течение 1 часа (расход кислоты - 4,1 л/кг спека). Удельная скорость фильтрования пульпы после выщелачивания циркония составила 0,5-1,0 м3/м2 в час. Для удовлетворительного извлечения циркония из кека необходима его трехкратная промывка.

Недостаток способа - большое число операций.

Пример 2

В раствор 47%-ной азотной кислоты при перемешивании ввели цирконизвестняковый спек крупностью 100% 0,1 мм, распульпованный в воде при отношении Т:Ж=1:1. Полученную таким образом пульпу нагрели до температуры 80° С и выщелачивали в течение 1 часа (расход азотной кислоты составил 5 л/кг спека).

Содержание кремнегеля в пульпе, полученной в результате выщелачивания, составило 36-37 г/л. Удельная скорость фильтрования составила 0,1 м3/м2·час.

Пример 3

Спек распульповали водой (Т:Ж=1:1) и полученную пульпу нагрели до температуры 80° С. При перемешивании в пульпу равномерно вводили 47%-ную азотную кислоту из расчета 5 л/кг спека. Время введения азотной кислоты - от 30 мин до 1 часа. После введения кислоты проводили выщелачивание спека при 90° С в течение 1 часа.

Горячую пульпу после выщелачивания фильтровали на наливном фильтре через полихлорвиниловую ткань при температуре 60-70° С. Удельная скорость фильтрования - 2,0-3,5 м3/м2 в час (фиг.2).

Аналогичные результаты получены при использовании концентрированной (30%-ной) соляной кислоты.

Пример 4

Спек распульповали водой (Т:Ж=1:1), после чего полученную пульпу нагрели до 80° С. Одновременно с нагреванием в пульпу при перемешивании в течение 1 часа ввели 55%-ную азотную кислоту следующим образом:

1) 18-25% от расчетного расхода кислоты - равномерно в течение 30 мин,

2) остальную кислоту - за следующие 30 мин.

Время выщелачивания циркония при температуре 80-90° С составило 1 час.

Пульпу фильтровали на наливном фильтре через полихлорвиниловую ткань при 60-70° С. Удельная скорость фильтрования пульпы - 4,0 м3/м2·чаc.

Из приведенных примеров видно, что вследствие замедления растворения силиката кальция при постепенном введении кислоты в пульпу существенно улучшается отделение раствора от твердой фазы при фильтровании, что можно объяснить только снижением степени перехода оксида кремния в гелеобразное состояние при выщелачивании.

Техническая эффективность предлагаемого способа заключается в том, что при его использовании существенно облегчается получение чистого раствора циркония и, как следствие, его дальнейшая переработка, а также упрощается переработка и захоронение твердого остатка.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ переработки фосфатного сырья | 2023 |

|

RU2801382C1 |

| Способ переработки сыннырита | 2020 |

|

RU2753109C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ МЕТАЛЛОВ ИЗ СИЛИКАТНЫХ ШЛАКОВ | 2013 |

|

RU2515735C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКСИДА МОЛИБДЕНА ИЗ ОТРАБОТАННЫХ МОЛИБДЕН-КОБАЛЬТОВЫХ КАТАЛИЗАТОРОВ НА НОСИТЕЛЕ ИЗ ОКСИДА АЛЮМИНИЯ | 2024 |

|

RU2838285C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЦИРКОНОВОГО КОНЦЕНТРАТА | 2010 |

|

RU2450974C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИСКУССТВЕННОГО РУТИЛА ИЗ ЛЕЙКОКСЕНОВОГО КОНЦЕНТРАТА | 2002 |

|

RU2216517C1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ АЛЮМОСИЛИКАТНОГО СЫРЬЯ | 2007 |

|

RU2373152C2 |

| Способ комплексной переработки пиритсодержащего сырья | 2016 |

|

RU2627835C2 |

| СПОСОБ ПЕРЕРАБОТКИ БАДДЕЛЕИТОВОГО КОНЦЕНТРАТА | 2012 |

|

RU2508412C1 |

| СПОСОБ ГИДРОМЕТАЛЛУРГИЧЕСКОГО ПОЛУЧЕНИЯ ОКСИДА ЦИНКА | 1999 |

|

RU2138570C1 |

Изобретение относится к извлечению редких металлов из силикатных руд и концентратов и может быть использовано при переработке циркониевых концентратов. Способ заключается в обработке спека, полученного при спекании цирконового концентрата с оксидом кальция, азотной или соляной кислотой. Концентрированную кислоту вводят в распульпованный в воде спек с постоянной скоростью в течение 30-60 мин, после чего проводят выщелачивание циркония при температуре 80-90°С. Кислоту вводят в два этапа: 18-25% кислоты в течение первых 30 мин, а затем остальную кислоту. Техническим результатом является повышение скорости фильтрации и упрощение процесса за счет снижения числа операций. 1 з.п. ф-лы, 2 ил.

| КОРОВИН С.С | |||

| и др | |||

| Редкие и рассеянные элементы | |||

| Химия и технология | |||

| - М., т.2, МИСИС, 1999 | |||

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ ТОНКОЗЕРНИСТЫХ ЦИРКОН-ИЛЬМЕНИТОВЫХ ПЕСКОВ | 1992 |

|

RU2040566C1 |

| СПОСОБ КОНТРОЛЯ СПАРИВАНИЯ | 2001 |

|

RU2280897C2 |

| Топчак-трактор для канатной вспашки | 1923 |

|

SU2002A1 |

| Приспособление в пере для письма с целью увеличения на нем запаса чернил и уменьшения скорости их высыхания | 1917 |

|

SU96A1 |

| ИЗБИРАТЕЛЬНЫЙ УСИЛИТЕЛЬ | 2011 |

|

RU2469462C1 |

Авторы

Даты

2005-01-10—Публикация

2003-04-22—Подача