Изобретение относится к гидрометаллургии молибдена и может быть использовано при переработке молибденового сырья.

Известен способ разложения молибденитовых концентратов, включающий распульповку исходного материала, обработку в автоклавах при 120-160oC и давлении кислорода 1,0-1,4 МПа в течение 3-4 ч. В исходном растворе содержалось 25-40 г/л азотной кислоты и 400 г/л cерной кислоты, в пульпе - 10% твердого. Перед извлечением молибдена и рения нитрат-ион удаляли из выводного раствора. Денитрацию растворов осуществляли исходным концентратом при 95oC в течение 1 ч. Выделяющиеся при этом окислы азота направляют на улавливание в скруббер.

Недостатками способа являются необходимость газоулавливания и невысокая эффективность денитрации.

Цель изобретения - улучшение экологических условий процесса за счет исключения выделения окислов азота, повышение эффективности денитрации растворов, сокращение расхода азотной кислоты и повышение степени извлечения рения.

Цель достигается тем, что процесс денитрации растворов осуществляют в автоклав с выделением газообразных окислов азота и последующей их подачей на разложение исходного материала и раствора с содержанием нитрат-иона 0-5 г/л, при этом разложение и денитрацию ведут в системе двух автоклавов, соединенных газопроводом с обратным клапаном.

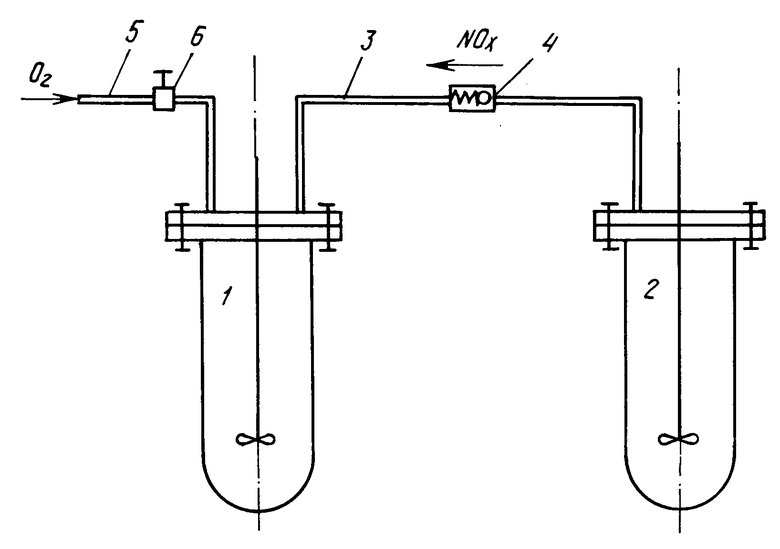

На чертеже представлена установка для осуществления способа.

Установка состоит из двух автоклавов 1 и 2, соединенных газопроводом 3 с обратным клапаном 4. Автоклав 1 оборудован кислородной линией 5 и редуктором давления 6.

П р и м е р 1. Пульпу исходного концентрата, содержащего 36,5% молибдена и 0,050% рения, подкисляли до рН 1. Содержание твердого в пульпе составляло 10% . Пульпу загружали в автоклав 1 и туда же подавали азотную кислоту до концентрации ее в растворе 10 г/л. Пульпу обрабатывали при 150oC в течение 2 ч в присутствии кислорода и окислов азота, поступающих из автоклава 2. Общее давление в автоклаве поддерживали 1,0 МПа с помощью редуктора, установленного на кислородной линии. Одновременно в автоклаве 2 осуществляли денитрацию раствора от разложения предыдущей навески концентрата. Содержание твердого в пульпе составляло 5%, концентрация нитрат-иона в растворе 40 г/л, сульфат-иона 75 г/л. Температура процесса 95oC.

После разгрузки пульпа автоклава 1 имела следующие характеристики: концентрация в растворе нитрат-иона 42 г/л, сульфат-иона 86 г/л, молибдена 12 г/л, рения 0,049 г/л; массовая доля молибдена в отмытом кеке 0,2%, рения < 0,005%, выход кека 10%.

Степень окисления молибденита составила 99,9%, извлечения рения в раствор > 99%.

П р и м е р 2. Пульпа исходного концентрата содержала 14,1% молибдена и 0,040% рения. Массовая доля твердого в пульпе 15%, концентрация азотной кислоты 15 г/л, серной кислоты 200 г/л. Пульпу обрабатывали при 150oC в течение 2 ч в присутствии кислорода. Общее давление в автоклаве поддерживали 1,0 МПа. Денитрацию раствора после разложения предыдущей навески концентрата осуществляли при 120oC. Массовая доля концентрата в пульпе составляла 10%, исходная концентрация нитрат-иона 82 г/л, сульфат-иона 296 г/л.

В растворе после разложения концентрация нитрат-иона составила 90 г/л, cульфат-иона 280 г/л, молибдена 14 г/л, рения 0,046 г/л. Массовая доля молибдена в отмытом кеке 0,1%, рения < 0,005%. Выход кека 15%.

Извлечение молибдена 99,9%, рения > 98%.

Концентрация нитрат-иона в растворе после денитрации - следы.

В результате использования способа концентрация нитрат-иона в молибденренийсодержащем растворе снижена до 0-2,1 г/л, отсутствует выделение окислов азота в атмосферу; снижен расход азотной кислоты.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ МОЛИБДЕНИТОВЫХ КОНЦЕНТРАТОВ | 1992 |

|

RU2017845C1 |

| СПОСОБ ПЕРЕРАБОТКИ НИЗКОСОРТНЫХ МОЛИБДЕНИТОВЫХ КОНЦЕНТРАТОВ | 2012 |

|

RU2477328C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ УРАНА ИЗ РУД | 2000 |

|

RU2172792C1 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНЫХ И СМЕШАННЫХ МОЛИБДЕНСОДЕРЖАЩИХ КОНЦЕНТРАТОВ ДЛЯ ИЗВЛЕЧЕНИЯ МОЛИБДЕНА И РЕНИЯ | 2009 |

|

RU2393253C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ЗОЛОТА И СЕРЕБРА ИЗ ОТХОДОВ ЭЛЕКТРОННОЙ И ЭЛЕКТРОТЕХНИЧЕСКОЙ ПРОМЫШЛЕННОСТИ | 1993 |

|

RU2066698C1 |

| СПОСОБ УТИЛИЗАЦИИ ТВЕРДЫХ ОТХОДОВ СЕРНОКИСЛОТНОЙ ПЕРЕРАБОТКИ УРАНОВЫХ РУД | 1993 |

|

RU2068207C1 |

| Способ переработки молибденовых концентратов | 1989 |

|

SU1693105A1 |

| СПОСОБ КИСЛОТНОГО РАЗЛОЖЕНИЯ СИЛИКАТА КАЛЬЦИЯ И ИЗВЛЕЧЕНИЯ ЦИРКОНИЯ | 2003 |

|

RU2244035C1 |

| СПОСОБ ГИДРОМЕТАЛЛУРГИЧЕСКОЙ ПЕРЕРАБОТКИ РЕНИЙСОДЕРЖАЩЕГО МОЛИБДЕНИТОВОГО КОНЦЕНТРАТА | 2009 |

|

RU2398902C1 |

| СПОСОБ ПЕРЕРАБОТКИ УПОРНЫХ УРАНОВЫХ СОДЕРЖАЩИХ ПИРИТ И БЛАГОРОДНЫЕ МЕТАЛЛЫ МАТЕРИАЛОВ ДЛЯ ИЗВЛЕЧЕНИЯ УРАНА И ПОЛУЧЕНИЯ КОНЦЕНТРАТА БЛАГОРОДНЫХ МЕТАЛЛОВ | 2009 |

|

RU2398903C1 |

Использование: касается гидрометаллургического извлечения молибдена и рения из сульфидных концентратов при переработке различного молибденитового сырья. Сущность: разложение концентрата осуществляется в автоклаве в присутствии азотной кислоты и кислорода с последующей денитрацией молибденренийсодержащего раствора в автоклаве за счет восстановительных свойств исходного концентрата. Выделяющиеся при денитрации окислы азота направляются в автоклав разложения самотеком за счет избыточного давления. 1 ил.

СПОСОБ ИЗВЛЕЧЕНИЯ МОЛИБДЕНА И РЕНИЯ ИЗ СУЛЬФИДНЫХ КОНЦЕНТРАТОВ, включающий распульповку исходного материала, разложение в автоклаве в присутствии азотной кислоты и кислорода с получением пульпы, ее фильтрацию с отделением триоксида молибдена, денитрацию растворов с последующим выделением из них молибдена и рения сорбцией или экстракцией, отличающийся тем, что, с целью улучшения экологических условий процесса путем исключения выделения оксидов азота, повышения эффективности денитрации растворов, сокращения расхода азотной кислоты и повышения степени извлечения рения, процесс денитрации растворов осуществляют в автоклаве с выделением газообразных оксидов азота и последующей их подачей на разложение исходного материала и раствора с содержанием нитрат-ионов 0 - 5 г/л, при этом разложение и денитрацию ведут в системе двух автоклавов, соединенных газопроводом с обратным клапаном.

| Патент США N 3988418, кл | |||

| Самоцентрирующийся лабиринтовый сальник | 1925 |

|

SU423A1 |

Авторы

Даты

1995-01-27—Публикация

1990-04-06—Подача