Изобретение относится к пищевой промышленности, а именно к получению агломерата порошкообразных безалкогольных напитков.

Известны способы и устройства получения агломерата порошкообразных безалкогольных напитков.

Указанным способом агломерат порошкообразных безалкогольных напитков получают путем термообработки при распылении жидкого материала псевдоожиженного слоя растущих гранул и введения пылевидного негигроскопичного материала.

Недостатком этого способа является низкое качество агломерата из-за изменения биологически активных свойств исходных продуктов, происходящего при термообработке.

Указанное устройство для получения агломерата порошкообразных безалкогольных напитков содержит барабанный гранулятор, калорифер, трубопроводы и форсунки распылителя.

Недостатком указанного устройства является заложеное в нем получение шести процентов некондиционного продукта.

Известен способ получения агломерата порошкообразных безалкогольных напитков (авт.св. N 1351570, кл. А 23 L 2/38, 1986), который предусматривает получение агломерата подогревом и смешиванием сахара с пищевой кислотой и концентрированным соком с последующей сушкой полученного агломерата струей теплого воздуха.

Известно устройство получения агломерата порошкообразных безалкогольных напитков (авт.св. N 1151292, кл. B 01 J 2/12, 1983), содержащее барабанный гранулятор с полым валом, калорифер, трубопроводы и форсунки распылителя.

В указанных способе и устройстве предусмотрена непрерывность процесса впрыскивания экстракта в подогретый сахарный песок, смешивание компонентов и сушка агломерата. Непрерывность работы агрегатов является достоинством техпроцесса. Однако, в некоторых случаях, когда необходимо жестко установить временные интервалы для формирования каких-то свойств продукции, непрерывный процесс переводят в старт-стопный режим и это дает положительный эффект.

Непрерывность процесса получения агломерата в известных способах и устройствах является их недостатком, так как не позволяет загерметизировать устройство и агломерат получается с высокой и неравномерно распределенной влажностью. Кроме того, установка имеет повышенный расход экстракта, так как его впрыск и подача горячего воздуха для осушения производится одновременно и постоянно. В результате этого часть экстракта высыхает в потоке воздуха и уносится им, а сам поток, насыщаясь влажными парами, не может обеспечить необходимую степень высушивания. Необходимость досушивания агломерата ведет к осложнению техпроцесса.

Целью изобретения является устранение приведенных недостатков.

Это достигается тем, что в способе получения порошкообразных безалкогольных напитков, предусматривающем распыление экстракта в подогретом сахаре, смешивание и высушивание агломерата, впрыск экстракта, смешивание его с сахаром и высушивание агломерата производят последовательно в одном и том же замкнутом объеме, а сушку производят вакуумированием, и в устройстве, содержащем барабанный гранулятор с полым валом, калорифер, трубопроводы и форсунки распылителя, барабанный гранулятор установлен в замкнутый корпус, соединенный с калорифером и вакуумным насосом трубопроводами, снабженными запорными вакуумными клапанами, в полых валах гранулятора установлены, с одной стороны, обратный клапан для отвода воздуха, а, с другой стороны, - форсунки распылителя.

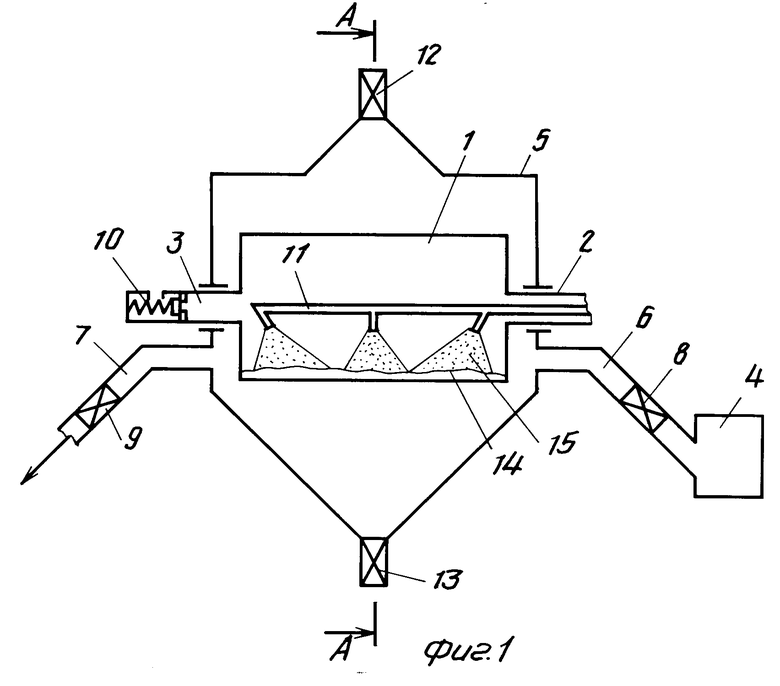

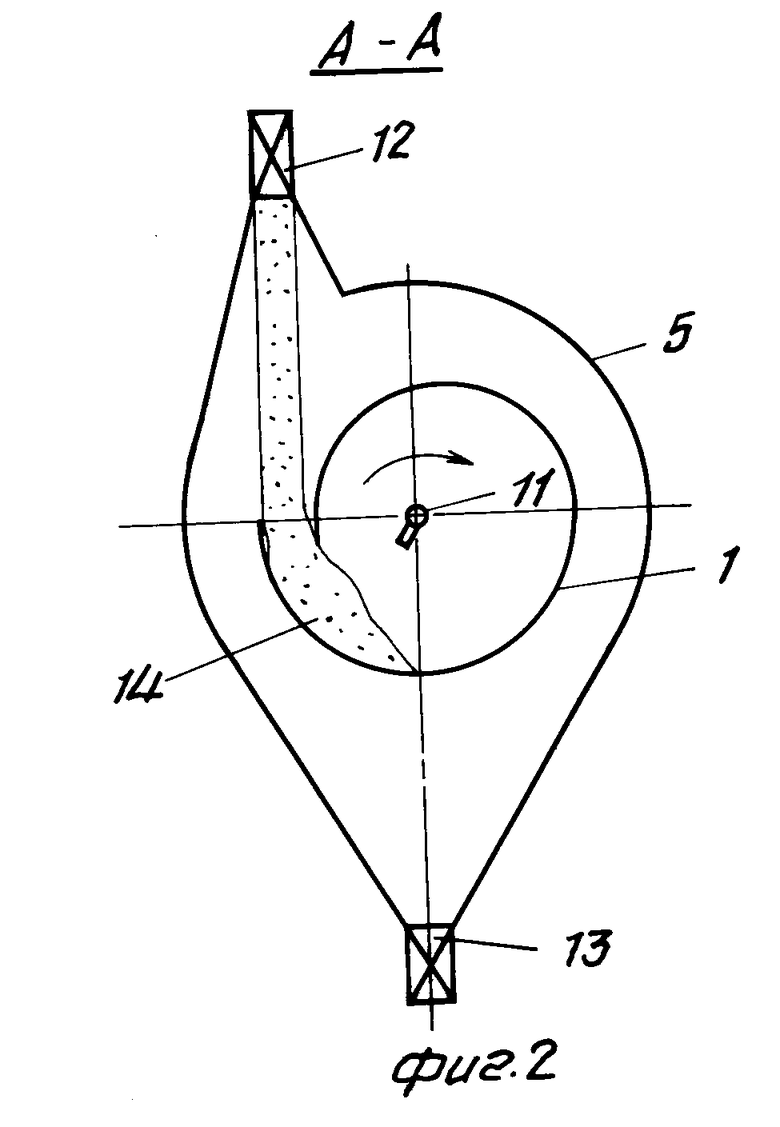

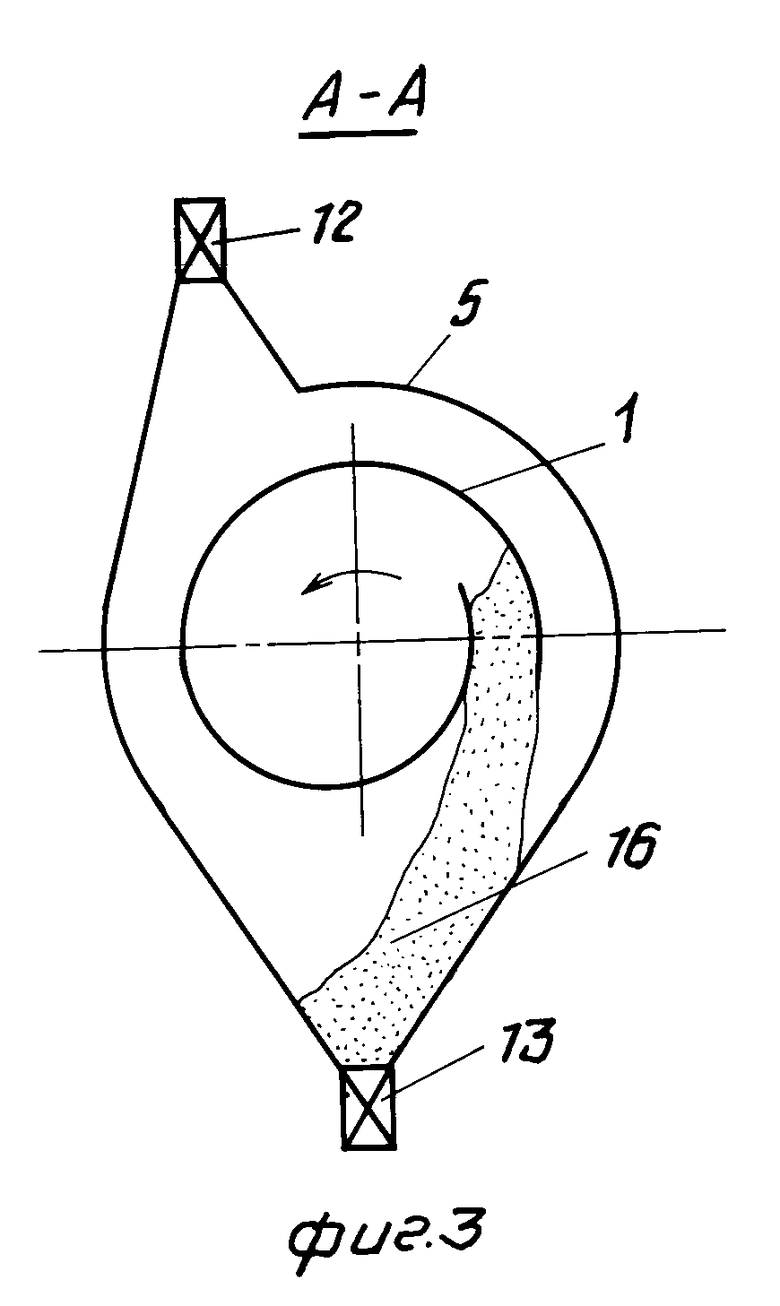

На фиг.1 изображено устройство, общий вид; на фиг.2 и 3 сечение А-А на фиг. 1 (в момент заполнения барабанного гранулятора сахарным песком и в момент пересыпки агломерата в замкнутый корпус устройства).

Устройство содержит барабанный гранулятор 1 с полыми валами 2 и 3, калорифер 4, замкнутый корпус 5, трубопроводы 6 и 7, вакуумные клапаны 8 и 9, обратный клапан 10 и форсунки 11 распылителя, засыпной вентиль 12 и высыпной вентиль 13.

Работает устройство следующим образом. В барабанный гранулятор через засыпной вентиль 12 подается сахарный песок 14.

Вращая барабанный гранулятор, с помощью каллорифера 4 через трубопровод 6 подогревают сахарный песок.

При этом вакуумный клапан 8 открыт, а вакуумный клапан 9 закрыт. Горячий воздух выходит через полый вал 3 и обратный клапан 10. После подогрева сахарного песка, выключают калорифер 4 и закрывают вакуумный клапан 8, распыляют экстракты 15 через полый вал 2 и форсунки распылителя 11. После окончания опыления сахарного песка жидким экстрактом барабанный гранулятор вращается заданное время, обеспечивая равномерное смешивание сахарного песка с экстрактом. После чего открывают вакуумный клапан 9, соединяющий замкнутый корпус 5 трубопроводом 7 с вакуумным насосом (на чертеже не показан) и производят сушку полученного агломерата 16 (смеси сахарного песка с экстрактом). После окончания сушки барабанный гранулятор останавливают и поворачивают в обратном направлении, в результате чего агломерат 16 высыпается в замкнутый корпус 5, из которого через высыпной вентиль 13 удаляется из установки.

Изобретение позволяет получить качественный продукт за счет однородности агломерата, получаемого путем продолжительного смешивания сахарного песка с пылевидным жидким экстрактом в замкнутом объеме, и низкого содержания влаги за счет вакуумной сушки. Как побочный эффект получаем экономию экстракта, так как смешивание его с сахарным песком производится в замкнутом объеме.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ПОРОШКООБРАЗНЫХ БЕЗАЛКОГОЛЬНЫХ НАПИТКОВ | 1991 |

|

RU2031604C1 |

| СПОСОБ ПРОИЗВОДСТВА БЫСТРОРАСТВОРИМОГО ГРАНУЛИРОВАННОГО ПЛОДОВО-ЯГОДНОГО КИСЕЛЯ | 2002 |

|

RU2273446C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКООБРАЗНЫХ КОМПОЗИЦИЙ ДЛЯ БЕЗАЛКОГОЛЬНЫХ НАПИТКОВ | 1991 |

|

RU2019106C1 |

| ТАРЕЛЬЧАТЫЙ СМЕСИТЕЛЬ-ГРАНУЛЯТОР ДЛЯ СМЕШИВАНИЯ МНОГОКОМПОНЕНТНЫХ СМЕСЕЙ С ДОБАВКАМИ ВЯЗКОЙ ЖИДКОСТИ | 2014 |

|

RU2583817C1 |

| БАРАБАННЫЙ ГРАНУЛЯТОР | 1989 |

|

RU1624759C |

| СПОСОБ ПОЛУЧЕНИЯ ЖЕВАТЕЛЬНОЙ РЕЗИНКИ ПОСРЕДСТВОМ ЗАМЕЩЕНИЯ ТАЛЬКА АГЛОМЕРАТАМИ КРИСТАЛЛОВ | 2010 |

|

RU2544919C2 |

| СПОСОБ ПРОИЗВОДСТВА ГРАНУЛИРОВАННОГО САХАРОСОДЕРЖАЩЕГО ПРОДУКТА | 2000 |

|

RU2181774C1 |

| Линия для получения агломерированных молочных продуктов | 1990 |

|

SU1741716A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО САХАРА С ДОБАВКАМИ | 2006 |

|

RU2332468C1 |

| Способ производства порошкообразного концентрата сока | 1991 |

|

SU1787012A3 |

Использование: в пищевой промышленности при производстве безалкогольных напитков. Сущность изобретения: устройство для производства агломерата порошкообразных безалкогольных напитков содержит соединенные между собой посредством трубопроводов с запорными клапанами герметичный корпус, калорифер и вакуум-насос, установленный в корпусе на полом валу барабанный гранулятор, полость которого сообщена с полостью вала, загрузочный и выгрузочный бункера для сыпучих материалов, распылительные форсунки для экстракта. В полом валу на одном из его концов установлен обратный клапан для отвода воздуха из гранулятора, а распылительные форсунки также размещены внутри полого вала на противоположном его конце. 3 ил.

УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ АГЛОМЕРАТА ПОРОШКООБРАЗНЫХ БЕЗАЛКОГОЛЬНЫХ НАПИТКОВ, содержащее барабанный гранулятор, загрузочный и выгрузочный бункера для сыпучих материалов, распылительные форсунки для экстракта, отличающееся тем, что оно снабжено соединенными между собой посредством трубопроводов с запорными клапанами герметичным корпусом, калорифером и вакуум-насосом, барабанный гранулятор установлен в корпусе на полом валу, полость которого сообщена с полостью гранулятора, в полом валу на одном из его концов установлен обратный клапан для отвода воздуха из гранулятора, а распылительные форсунки также размещены внутри полого вала на противоположном его конце.

| Барабанный гранулятор | 1986 |

|

SU1393468A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1994-11-30—Публикация

1991-05-05—Подача