Изобретение относится к технологии производства керамзитового гравия.

Известно введение отходов нефтепродуктов при получении керамзита, что обеспечивает снижение объемной плотности керамзита [1].

Наиболее близкой является сырьевая смесь, включающая глинистое сырье и отход гальванического производства - гальваношламы [2].

Указанная смесь не обеспечивает снижения насыпной плотности и температуры обжига.

Целью изобретения является снижение насыпной плотности и температуры обжига.

Цель достигается тем, что сырьевая смесь для изготовления керамзита содержит, мас.%: глинистое сырье 97-98 отход гальванического производства, содер- жащий оксид кобальта 1,3-2 пыль льна 0,7-1

Химический состав твердой фазы шлама гальванического производства следующий, мас. % : оксид железа FeO 19,1; Fe2O3 7,5; оксид никеля 1,2; оксид хрома Cr2O3 5,5; оксид кадмия CdO до 2, оксид алюминия Al2O3 1,4; оксид кальция CaO 0,11; оксид калия K2O 0,1; оксид натрия Na2O 1; оксид кобальта Co2O3 1,3. Дисперсность твердой фазы осадка составляет 5-80 мкм.

Процесс введения пыли льна в осадок следующий: на слой влажного осадка наносится слой пыли льна, что обеспечивает снижение влажности в результате адгезии и повышение однородности добавки. Пыль льна в процессе производства керамзитового гравия в печи увеличивает термическое воздействие при обжиге.

Во время обжига смеси происходят следующие физико-химические процессы: выгорание органических компонентов (пыль льна) при температуре около 300оС; размягчение и расплавление флюсов (выше 600оС). При температурах 600-700оС образуется смешанный оксид кобальта:

6Co2O3 -> 4Co3O4 + O2

В интервале температур 1160-1140оС происходит выделение кислорода:

2Сo3O4 -> 6CoO + O2 Выделяющийся кислород способствует раздуванию гранулы изнутри, т.е. увеличение пор гранулы керамзита в момент вспучивания, а значит эффективности процесса.

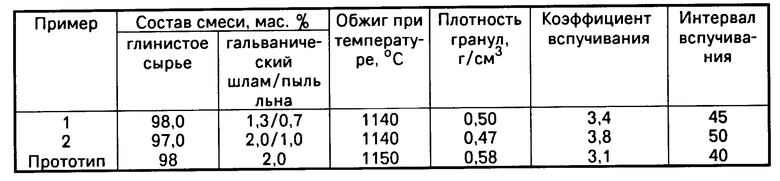

В таблице представлены результаты экспериментальной проверки заявляемого состава в сравнении с прототипом.

Химический состав пробы сырья без отходов удовлетворяет требованиям ОСТ 21-79-88.

По содержанию тонкодисперсной фракций размером менее 1 мм сырье относится к среднедисперсному (49,64%), по числу пластичности (26,5) - к высокопластичному, по содержанию оксида алюминия (15,75%) - к группе полукислого, по показателю огнеупорности (1210оС) - к легкоплавкому. Содержание свободного кремнезема (29,20) и оксид кальция (5,25%) находится на верхнем пределе допустимого стандартом. Подготовка проб с добавками отходов и их испытание для определения температурного интервала вспучивания осуществлялось по ГОСТ 25264-82. Температура предварительной тепловой подготовки сырья в естественном составе и с добавками шлама составляет 300оС с выдержкой 20 мин.

Использование заявляемого изобретения позволяет повысить качество продукта за счет снижения его плотности и увеличения коэффициента вспучивания; экономию топливно-энергетических ресурсов производства керамзитового гравия за счет снижения температуры обжига, снизить экологический ущерб путем утилизации отходов шлифовального производства в процессе изготовления керамзита.

| название | год | авторы | номер документа |

|---|---|---|---|

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМЗИТА | 2010 |

|

RU2463269C2 |

| Сырьевая смесь для изготовления керамзита | 1990 |

|

SU1715751A1 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМЗИТА | 1992 |

|

RU2031880C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ КЕРАМЗИТА | 1998 |

|

RU2134671C1 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМЗИТА | 1992 |

|

RU2031879C1 |

| Сырьевая смесь для изготовления керамзита | 1989 |

|

SU1636371A1 |

| СПОСОБ ПРОИЗВОДСТВА КЕРАМЗИТА | 1991 |

|

RU2045490C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ КЕРАМЗИТА | 1996 |

|

RU2109704C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМЗИТА | 1992 |

|

RU2040499C1 |

| Сырьевая смесь для производства керамзита | 1989 |

|

SU1715750A1 |

Сущность изобретения: сырьевая смесь для изготовления керамзита содержит, мас.%: глинистое сырье 97 - 98; отход гальванического производства, содержащий оксид кобальта 1,3 - 2, пыль льна 0,7 - 1. Характеристика керамзита: температура обжига 1140°С, плотность гранул 0,47-0,50 г/см3 , коэффициент вспучивания 3,4 - 3,8. 1 табл.

СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМЗИТА, включающая глинистое сырье и отходы гальванического производства, отличающаяся тем, что, с целью снижения насыпной плотности и температуры обжига, она дополнительно содержит пыль льна, предварительно смешанную с отходом гальванического производства, содержащим оксид кобальта, при следующем соотношении компонентов, мас.%:

Глинистое сырье 97 - 98

Отход гальванического производства, содержащий оксид кобальта 1,3 - 2,0

Пыль льна 0,7 - 1,0

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Пальгунов П.П | |||

| и др | |||

| Утилизация промышленных отходов | |||

| М.:Стройиздат, 1990, с.206-208. | |||

Авторы

Даты

1994-11-30—Публикация

1991-06-24—Подача