Изобретение относится к строительным материалам, а именно к производству искусственного пористого заполнителя для легких бетонов.

Цель изобретения - снижение насыпной плотности и водопоглощения заполнителя.

Химический состав отходов от дробления диоритовой породы, используемых с Ново-Смолинского карьера, мас.%: SiOz 61,36; 15,67; Ti02 0,78 -; MgO 3,31; CaO 4,49; Рв20з 2.19; FeO 3.25; P2ps 0.28; MnO 0,09; K20 2,39; NaaO 3,46; п.п.п. 1.31.

Гранулометрический состав, мас.%: фракция более 5 мм 15,25; 5-3 мм 14,71; 3-2 мм 16,67; 2-1 мм 22,25; менее 1 мм 31,12.

В качестве газообразователя используют карбид кремния.

П р и м е р. Отсевы от дробления диори- тов измельчают в шаровой мельнице до остатка на сите 008 не более 5 мас.%. Измельченную породу смешивают с карбидом кремния в шаровой мельнице. Из сырьевой смеси пластическим способом формо- вания при влажности массы 16-17% изготавливают сырцовые гранулы в виде цилиндров с диаметром и равной ему высотой 10 мм. Сырцовые гранулы Подсушивают при 100°С в течение 30 мин, нагревают в муфельной печи при 600°С в течение 5 мин и обжигают в электропечи 10 мин при температуре вспенивания 1156-1190°С. Остывание вспученных гранул производят до температуры окружающей среды.

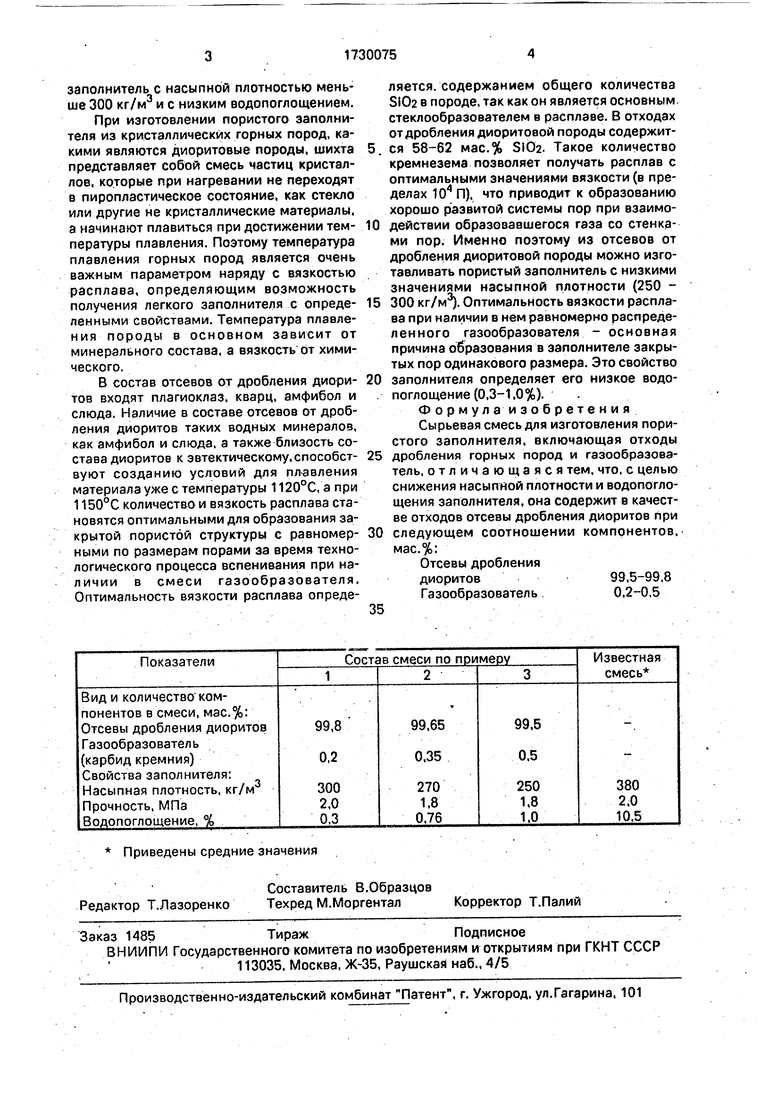

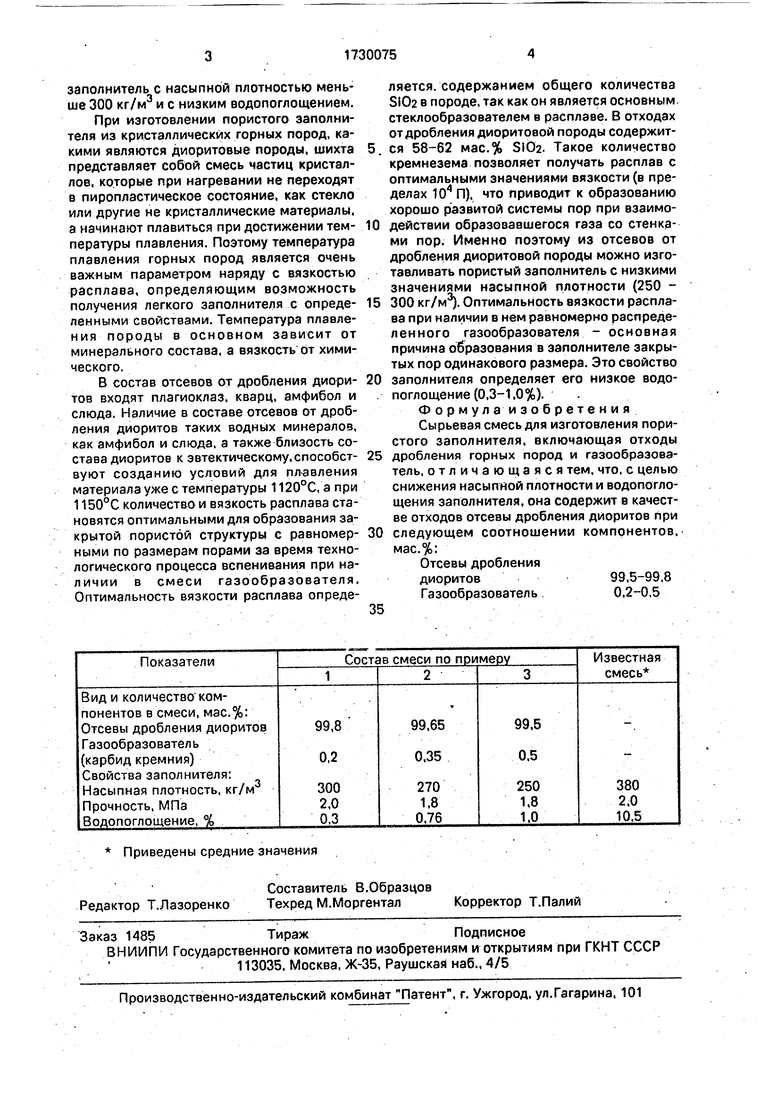

Свойства получаемого пористого заполнителя представлены в таблице.

Полученный пористый заполнитель имеет насыпную плотность 250-300 кг/м3 при среднем значении 275 кг/м , прочность 1.8-2,0 МПа, водопоглощение 0.3-1 %.

Отходы от дробления диоритов соответствуют по своему составу породам и поэтому несут полный набор благоприятных характеристик, присущий для этих пород и позволяющий изготавливать из них легкий

w

Ё

XJ СА) О О VI

сл

заполнитель с насыпной плотностью меньше 300 кг/м3 и с низким водопоглощением.

При изготовлении пористого заполнителя из кристаллических горных пород, какими являются диоритовые породы, шихта представляет собой смесь частиц кристаллов, которые при нагревании не переходят в пиропластическое состояние, как стекло или другие не кристаллические материалы, а начинают плавиться при достижении температуры плавления. Поэтому температура плавления горных пород является очень важным параметром наряду с вязкостью расплава, определяющим возможность получения легкого заполнителя с определенными свойствами. Температура плавления породы в основном зависит от минерального состава, а вязкость от химического.

В состав отсевов от дробления диоритов входят плагиоклаз, кварц, амфибол и слюда. Наличие в составе отсевов от дробления диоритов таких водных минералов, как амфибол и слюда, а также близость состава диоритов к эвтектическому,способствуют созданию условий для плавления материала уже с температуры 1120°С,апри 1150°С количество и вязкость расплава становятся оптимальными для образования закрытой пористой структуры с равномерными по размерам порами за время технологического процесса вспенивания при наличии в смеси газообразователя. Оптимальность вязкости расплава определяется, содержанием общего количества SI02 в породе, так как он является основным, стеклообразователем в расплаве. В отходах от дробления диоритовой породы содержится 58-62 мас.% SI02. Такое количество кремнезема позволяет получать расплав с оптимальными значениями вязкости (в пределах 104П), что приводит к образованию хорошо развитой системы пор при взаимодействии образовавшегося газа со стенками пор. Именно поэтому из отсевов от дробления диоритовой породы можно изготавливать пористый заполнитель с низкими значениями насыпной плотности (250 300 кг/м3). Оптимальность вязкости расплава при наличии в нем равномерно распределенного газообразователя - основная причина образования в заполнителе закрытых пор одинакового размера. Это свойство

заполнителя определяет его низкое водо- поглощение (0,3-1,0%).

Ф о р м у л а и з о б р е т е н и я Сырьевая смесь для изготовления пористого заполнителя, включающая отходы

дробления горных пород и газообразова- тель, отличающаяся тем, что. с целью снижения насыпной плотности и водопогло- щения заполнителя, она содержит в качестве отходов отсевы дробления диоритов при

следующем соотношении компонентов. мас.%:

Отсевы дробления

диоритов99,5-99,8

Газообразователь0,2-0,5

| название | год | авторы | номер документа |

|---|---|---|---|

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛЕГКИХ ЗАПОЛНИТЕЛЕЙ БЕТОНА И СПОСОБ ИХ ПРОИЗВОДСТВА | 2009 |

|

RU2412125C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ПЕНОСИЛИКАТНОГО МАТЕРИАЛА И СПОСОБ ИЗГОТОВЛЕНИЯ ПЕНОСИЛИКАТНОГО МАТЕРИАЛА (ВАРИАНТЫ) | 2009 |

|

RU2405743C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ПОРИСТОГО ЗАПОЛНИТЕЛЯ | 2012 |

|

RU2497780C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРОИЗВОДСТВА ЛЕГКОГО ЗАПОЛНИТЕЛЯ БЕТОНОВ (ПЕНОЗОЛА) | 2011 |

|

RU2479518C1 |

| Сырьевая смесь для получения пористого заполнителя | 1991 |

|

SU1813080A3 |

| Смесь для приготовления сырцовых гранул заполнителя бетона и способ получения заполнителя бетона | 2022 |

|

RU2797419C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ПОРИСТОГО ЗАПОЛНИТЕЛЯ | 1990 |

|

RU2023702C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО СТРОИТЕЛЬНОГО МАТЕРИАЛА ИЗ ОТХОДОВ ПЕРЕРАБОТКИ АПАТИТО-НЕФЕЛИНОВЫХ РУД | 2021 |

|

RU2781680C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО СТРОИТЕЛЬНОГО МАТЕРИАЛА | 2014 |

|

RU2605982C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИСКУССТВЕННОГО ПОРИСТОГО ЗАПОЛНИТЕЛЯ - КЕРАМЗИТА | 1999 |

|

RU2158242C1 |

Сущность изобретения: сырьевая смесь включает, мас.%: отсевы дробления диоритов 99,5-99,8 и газообразователь 0.2-0.5. Характеристика заполнителя: насыпная плотность 250-300 кг/м , прочность 1.8 - 2 МЛа, водопоглощение 0.3-1%. 1 табл.

Приведены средние значения

Редактор Т.Лазоренко

Составитель В.Образцов

Техред М.МоргенталКорректор Т.Палий

| Состав для получения пористых гранул | 1987 |

|

SU1470692A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Сырьевая смесь для получения легкого заполнителя | 1987 |

|

SU1520035A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Кузнечная нефтяная печь с форсункой | 1917 |

|

SU1987A1 |

Авторы

Даты

1992-04-30—Публикация

1990-04-10—Подача