Изобретение относится к способам получения самоподдерживающей керамической матрицы и керамических матричных композитных веществ периодическими, полунепрерывными и непрерывными способами.

В последнее время отмечается повышенный интерес к использованию керамики там, где исторически использовались металлы. Стимулом такого интереса является преимущество керамики над металлами благодаря таким свойствам, как коррозионная устойчивость, твердость, модуль упругости и тугоплавкость.

В настоящее время усилия в получении высокопрочных, более надежных и более жестких керамических изделий главным образом направлены на разработку улучшенных способов обработки монолитной керамики [1] и разработку новых композиционных материалов, особенно керамических матричных композитов [2]

Композитная структура представляет собой структуру, включающую два или более различных материалов, тесно взаимосвязанных для реализации желаемых свойств композита. Так, например, два различных материала могут связываться один с другим путем внедрения одного из них в матрицу другого. Керамическая матричная композитная структура обычно включает керамическую матрицу, в которую входят один или более различных типов таких материалов наполнителей, как частицы, волокна, стержни и т.п.

Существует несколько известных ограничений или трудностей при замене металлов на керамику: многостороннее отслаивание, способность получения сложных форм, обеспечение свойств, требуемых для конечного применения и стоимость.

Известны способы, которые позволяют снять также ограничения и трудности и обеспечивают надежное получение керамических материалов, включая композиты. Один из таких способов раскрыт в [1] В патенте раскрывается способ получения самоподдерживающих керамических веществ, которые формируются в виде продукта реакции окисления расплавленного родственного металла предшественника, реагирующего с парофазным окислителем с получением продукта реакции окисления. Расплавленный металл мигрирует через сформированный продукт реакции окисления и реагирует с окислителем, в результате чего непрерывно образуется керамическое поликристаллическое тело, которое, если это желательно, может включать взаимосвязанный металлический компонент. Такой процесс может быть улучшен использованием одной или более присадок, сплавленных с исходным металлом.

Так, например, в случае окисления алюминия воздухом желательно сплавлять магний и кремний с алюминием с получением керамических структур на основе а-оксида алюминия.

Наиболее близким к предлагаемому является способ получения самонесущих композиционных изделий, содержащих продукт окисления металла-предшественника. Для этого зону проницаемой заготовки с ограниченной поверхностью приводят в контакт с массой металла, при этом все поверхности заготовки, не контактирующие с металлом, покрывают барьерным средством, предотвращающим рост продукта окисления. Все вместе нагревают до расплавления алюминия и выдерживают в среде газообразного окислителя в течение времени, достаточного для заполнения пор заготовки продуктом окисления [2]

В некоторых случаях исходный металл может требовать присутствия одной или более присадок с тем, чтобы оказывалось благоприятное влияние или облегчался рост продукта реакции окисления. Такие присадки могут по крайней мере частично сплавляться с исходным металлом в один из моментов в ходе или до роста продукта реакции окисления. Так, например, в случае использования в качестве исходного металла алюминия, а в качестве окислителя воздуха, такие присадки, как магний и кремний, (лишь два примера из большого числа возможных присадок) могут сплавляться с алюминием. В качестве исходного металла используется полученный сплав. Полученный в результате продукт реакции окисления такого сплава включает обычно оксид алюминия.

Предлагаемое изобретение относится к методам получения керамической матрицы и керамических матричных композиционных тел, которые могут осуществляться непрерывными или полунепрерывными способами. Как правило, такие методы включают рост продукта реакции окисления полученного по реакции расплавленного исходного металла с окислителем.

Согласно предпочтительному варианту выполнения изобретения сформированное тело включает керамическое матричное композитное тело, которое формируется в результате роста продукта реакции окисления в теле материала наполнителя, причем тело материала-наполнителя имеет конфигурацию несвязанной массы или заготовки. Продукт реакции окисления включает продукт реакции расплавленного исходного металла (например, алюминия) с окислителем. Тело материала-наполнителя размещено по соседству с источником исходного металла, в результате чего образование продукта реакции окисления будет происходить в направлении окисления (например, твердого, жидкого и/или газообразного окислителя) и вовнутрь тела материала-наполнителя. Кроме того, барьерные средства могут использоваться в комбинации с телом материала-наполнителя, причем такие барьерные средства способны локально ингибировать, отравлять, останавливать, препятствовать, предотвращать и т.п. продолжение роста продукта реакции окисления. Обычно исходный металл нагревают до температуры выше его точки плавления, но ниже точки плавления продукта его окисления с образованием тела расплавленного металла. При такой температуре или в таком температурном интервале расплавленный металл реагирует с окислителем с образованием продукта реакции окисления. По крайней мере часть продукта реакции окисления находится в контакте и между расплавленным металлом и окислителем с тем, чтобы расплавленный металл проходил через продукт реакции окисления в направлении окислителя и при контакте с ним, в результате чего продолжается образование свежего продукта реакции окисления на границе раздела между окислителем и предварительно сформированным продуктом реакции окисления, что позволяет осуществить рост продукта реакции окисления для внедрения в соседнюю массу материала-наполнителя. Реакцию продолжают в течение времени, достаточного для пропитки по крайней мере части тела материала-наполнителя поликристаллическим материалом, состоящим в основном из продукта реакции окисления исходного металла и (не обязательно) по крайней мере из одного неокисленного металлического компонента, который диспергирован или распределен в массе поликристаллического материала. Тело материала-наполнителя должно быть достаточно проницаемым для осуществления или аккомодации роста продукта реакции окисления в теле материала-наполнителя и для того, чтобы газообразный окислитель (если его используют) мог проникать в тело материала-наполнителя и контактировать с расположенным исходным металлом. Следует иметь в виду, что поликристаллический матричный материал может иметь пустоты или обладать пористостью вместо металлического компонента, однако объемный процент пустот будет главным образом зависеть от таких условий, как температура, время, тип используемых присадок и тип исходного металла. Если используют барьерные средства, то керамическое матричное композитное тело будет непрерывно расти в направлении таких средств при условии, что присутствует достаточное количество исходного металла для осуществления такого роста.

В предлагаемом способе используются методы формирования керамической матрицы и керамических матричных композитных тел, описанные выше. Если говорить более конкретно, то методы настоящего изобретения относятся к получению указанных выше керамических матричных и керамических матричных композитных тел в значительных количествах в результате использования непрерывной, полунепрерывной или периодической технологии в комбинации с указанными выше методами формирования керамических матричных или керамических матричных композитных тел.

Согласно предпочтительному воплощению предлагаемого изобретения используют технологию получения, согласно которой по крайней мере одна заготовка флотируется на поверхности расплава исходного металла до тех пор, пока в нее по крайней мере частично не вредрится продукт реакции окисления исходного металла окислителем. После того как в заготовку по крайней мере частично внедряется продукт реакции окисления реакцию останавливают: либо путем удаления заготовки из состояния контакта с расплавленным металлом, либо путем изменения окружающей атмосферы таким образом, что реакция окисления не может продолжаться, например, в результате удаления окислителя, либо путем контактирования растущего продукта реакции окисления с барьерным материалом.

Используемые в предлагаемом способе термины имеют следующие значения:

"Сторона сплава" этот термин относится к стороне конечного керамического матричного композита, которая соответствует стороне тела материала-наполнителя, контактирующей с расплавленным металлом перед тем, как продукт реакции окисления такого расплавленного металла окислителем проникает в тело материала-наполнителя с образованием конечного керамического матричного композита.

Под термином "алюминий" подразумевается практически чистый металл (например, относительно чистый, выпускаемый промышленностью неплавленный алюминий) или другие сорта металла и сплавов металла, например выпускаемые промышленностью металлы, содержащие такие примеси и/или составляющие сплава, как железо, кремний, медь, магний, марганец, хром, цинк и т.п. В рамках такого определения алюминиевый сплав представляет собой сплав или интерметаллическое соединение, в котором алюминий является основным компонентом.

Термин "барьер" или "барьерные средства" может относиться к любому материалу, соединению, элементу, композиции или т.п. который в условиях проведения процесса сохраняет некоторую целостность, не является в значительной мере летучим (т. е. барьерный материал не испаряется в такой степени, что теряет функции барьера) и предпочтительно является проницаемым парофазным окислителем (если он используется) и при этом способен локально ингибировать, отравлять, останавливать, препятствовать, предотвращать и т.п. продолжение роста продукта реакции окисления.

Термин "каркас" или "каркас исходного металла" относится к любой части исходной массы металла, которая не расходуется в ходе образования керамического матричного или керамического матричного композитного тела и как правило, остается по крайней мере в частичном контакте со сформированным телом. Следует иметь в виду, что каркас может также включать некоторые окисленные компоненты исходного металла и/или второго, либо постороннего металла.

Термин "керамика" не следует ограничивать керамическим телом в классическом смысле слова, т.е. в том смысле, что оно полностью состоит из неметаллических и неорганических материалов. Напротив, этот термин относится к телу, являющемуся преимущественно керамическим относительно как состава, так и основных свойств, хотя такое тело может содержать незначительные или значительные количества одного или более металлических компонентов (изолированных или связанных в зависимости от условий обработки, используемых для формирования тела) исходного металла, или компонентов окислителя либо присадки, причем такие количества составляют 1-40 об. или еще большие количества металла.

Термин "керамическое композитное тело" или "керамический матричный композит" относится к любой керамической матрице, внедренной в материал-наполнитель.

Термин "присадки" относится к материалам (составляющим сплава или компонентам наполнителя, включенным в него, находящимся внутри или на его поверхности), которые при использовании в комбинации с исходным металлом благоприятно влияют или промотируют процесс окисления и/или модифицируют процесс роста с целью изменения микроструктуры и/или свойств продукта. Не ограничивая себя какой-либо конкретной теорией или объяснением функции присадок, следует отметить, что, по-видимому, некоторые присадки промотируют образование продукта реакции окисления в тех случаях, когда не существует достаточной внутренней взаимосвязи между поверхностной энергией исходного металла и продукта его окисления, чтобы промотировать такое формирование. Присадки могут:

создавать благоприятные поверхностно-энергетические взаимосвязи, которые ускоряют или индуцируют смачивание продукта реакции окисления расплавленным исходным металлом;

образовывать "слой предшественника" на поверхности роста по реакции со сплавом, окислителем и/или наполнителем, который минимизирует образование защитного или связанного слоя продукта реакции окисления, может повышать растворимость окислителя (и таким образом проницаемость) в расплавленном металле и/или способствует транспорту окислителя из окисляющей атмосферы через слой оксида-предшественника с последующим объединением с расплавленным металлом с образованием другого продукта реакции окисления;

вызывать микроструктурные модификации продукта реакции окисления по мере его образования или затем изменять состав металлического компонента и свойства такого продукта реакции окисления и/или

усиливать рост зародышей ядра и повышать однородность роста продукта реакции окисления.

Термин "наполнитель" относится как к индивидуальным компонентам, так и к смесям компонентов, которые в значительной степени нереакционноспособны в отношении металла и/или обладают ограниченной растворимостью в нем (например, в исходном металле) и/или продукте реакции окисления и могут быть как одно-, так и многофазными веществами. Наполнители могут выпускаться в большом количестве форм, например в виде порошков, хлопьев, пластинок, микросфер, пузырьков и т. п. и могут быть плотными или пористыми. Термин "наполнитель" может также относиться к таким керамическим наполнителям, как волокнистые оксид алюминия или карбид кремния, резанные волокна, к частицам, пузырькам, сферам, плетеным волокнам и т.п. а также к таким наполнителям, покрытым керамикой, как угольные волокна, покрытые оксидом алюминия или карбидом кремния с целью защиты угля от воздействия, например, расплавленного алюминия. Наполнители могут также включать металлы.

Термин "растущий сплав" относится к любому сплаву, который содержит вначале или приобретает в некоторый момент в ходе обработки достаточное количество требуемых компонентов, что в результате приводит к росту из него продукта реакции окисления.

Термин "жидкофазный окислитель" или "жидкий окислитель" относится к окислителю, в котором определенная жидкость представляет собой единственный, преимущественный или по крайней мере существенный окислитель исходного металла или металла-предшественника в условиях осуществления процесса.

Жидкий окислитель представляет собой жидкость в условиях проведения реакции окисления. Соответственно жидкий окислитель может иметь твердый предшественник (например соль), которая плавится в условиях реакции окисления. С другой стороны, жидкий окислитель может иметь жидкий предшественник (например, раствор материала), который используют для пропитки части или всего наполнителя и который плавится или разлагается в условиях реакции окисления с получением подходящего окислительного фрагмента. Примерами жидких окислителей могут служить низкоплавкие стекла.

Если жидкий окислитель используют совместно с исходным металлом и наполнителем, то обычно весь слой наполнителя или его часть, содержащая желаемое керамическое матричное композитное тело, пропитываются окислителем (например, в результате нанесения или погружения в окислитель).

Термин "азотсодержащий газообразный окислитель" относится к конкретному газу или пару, в котором азот является единственным, преимущественным или по крайней мере существенным окислителем исходного металла или металла-предшественника в используемых условиях окисления.

Термин "окислитель" относится к одному или более подходящим акцепторам электронов или веществ, способствующих делению электронной пары. Такое вещество может быть твердым телом, жидкостью или их комбинациями (например, твердое вещество и газ) в условиях реакции окисления. Типичные окислители включают, но не ограничиваются ими, кислород, азот, галоген, серу, фосфор, мышьяк, углерод, бор, селен, теллур и их комбинации, например, оксид кремния или силикаты (в качестве источника кислорода), метан, этан, пропан, ацетилен, этилен, пропилен (углеводород в качестве источника углерода), а также смеси, например, воздух Н2/Н2О и СО/СО2 (источник кислорода), причем два последних примера (т.е. Н2/Н2О и СО/СО2) используются для понижения активности кислорода окружающей среды.

Термин "продукт реакции окисления" относится к одному или более металлам в любом окислительном состоянии, причем такой металл отдает или делит пару электронов с другим элементом, соединением или их комбинацией. В соответствии с этим термин "продукт реакции окисления" относится к продукту реакции одного или более металлов с одним или более окислителями.

Термин "кислородсодержащий газообразный окислитель" относится к конкретному газу или пару, в котором кислород является единственным, доминирующим или по крайней мере существенным окислителем исходного металла или металла предшественника в используемых условиях окисления.

Термин "исходный металл" относится к металлу (ам), например, алюминию, кремнию, титану, олову, гафнию и/или цирконию, который является предшественником поликристаллического продукта реакции окисления и включает такие металлы, как существенно чистый металл, выпускаемый промышленностью металл, содержащий примеси и/или компоненты сплава, или сплав, в котором такой металл-предшественник является основным компонентом. В том случае, когда конкретный металл упоминается как исходный металл или металл-предшественник (например, алюминия и т.п.), следует иметь в виду указанные выше вещества, если не указано особо.

Под термином "отличный от исходного металла" понимается металл, который не содержит в качестве главной составляющей тот же металл, что и исходный металл (например, если главным компонентом исходного металла является алюминий, то главным компонентом "другого" металла может быть, например, никель).

Термин "заготовка" или "проницаемая заготовка" обозначает пористую массу наполнителя или материала-наполнителя, которая имеет по крайней мере одну поверхностную границу, которая определяет границу роста продукта реакции окисления, причем такая масса сохраняет достаточную целостность формы и прочность невулканизованного каучука для того, чтобы обеспечивалась пространственная воспроизводимость перед внедрением в растущую керамическую матрицу. Такая масса достаточно пористая для того, чтобы парофазный окислитель (если он используется) мог проникать в заготовку и контактировать с исходным металлом, и достаточно проницаемая для развития или роста продукта реакции окисления. Заготовка обычно представляет собой связанную систему наполнителя как гомогенную, так и гетерогенную, и может состоять из любого подходящего материала (например, керамических и/или металлических частиц, порошков, волокон, нитевидных микрокристаллов и т.п. и их комбинаций). Преформа может существовать как в виде отдельных масс, так и их совокупности.

Термин "реакционноспособный наполнитель" относится к наполнителю, который взаимодействует с расплавленным исходным металлом (например, восстанавливается исходным металлом и/или продуктом реакции окисления и таким образом, модифицирует состав исходного металла и/или обеспечивает окислитель для образования продукта реакции окисления).

Термин "резервуар" обозначает отдельное тело исходного металла, расположенное относительно массы наполнителя или преформы таким образом, что при плавлении металла он может истекать для пополнения или в некоторых случаях для первоначального обеспечения и последующего пополнения той части, сегмента или источника исходного металла, которые контактируют с наполнителем или преформой и в результате этого подвергаются внедрению и/или реагируют с образованием продукта реакции окислителя.

Термин "второй или посторонний металл" относится к любому подходящему металлу, комбинации металлов, сплавам, интерметаллическим соединениям или их источникам, которые внедряются в металлический компонент сформированной керамической матрицы или керамического матричного композитного тела вместо, помимо или в комбинации с неокисленными компонентами исходного металла. Такое определение включает интерметаллические соединения, сплавы, твердые растворы и т.п. образованные исходным и вторым металлами.

Термин "твердофазный окислитель" или "твердый окислитель" относится к окислителю, в котором указанное твердое вещество представляет собой единственный, доминирующий или по крайней мере существенный окислитель исходного металла или металла предшественника в условиях проведения процесса.

В том случае, когда твердый окислитель используется совместно с исходным металлом и наполнителем, он обычно диспергирован во всем слое наполнителя или в той части слоя, в которую будет расти продукт реакции окисления, причем твердый окислитель представляет собой, например, частицы, смешанные с наполнителем, или покрытия на частицах наполнителя. Таким образом, может использоваться любой твердый окислитель, включая такие элементы, как бор, углерод, или такие способные к восстановлению вещества, как диоксид кремния или некоторые бориды с более низкой термодинамической стабильностью, чем боридный продукт реакции исходного металла. Так, например, в том случае, когда бор или способный к восстановлению борид используется в качестве твердого окислителя алюминия, полученный в результате продукт реакции окисления представляет собой борид алюминия.

В некоторых случаях реакция окисления исходного металла может протекать настолько быстро при использовании твердого окислителя, что продукт реакции окисления может спекаться вследствие экзотермической природы процесса. Такое явление может деградировать микроструктурную однородность керамического матричного тела. Такая быстрая экзотермическая реакция может быть улучшена путем примешивания в композицию относительно инертных наполнителей, которые абсорбируют избыток тепла. Примером такого подходящего инертного наполнителя может служить наполнитель, идентичный или существенно идентичный ожидаемому продукту реакции окисления.

Термин "парофазный окислитель" относится к окислителю, содержащему или представляющему собой конкретный газ или пар, а также к окислителю, в котором указанный газ или пар представляет собой единственный, доминирующий или по крайней мере существенный окислитель исходного металла или металла предшественника в условиях проведения реакции окисления. Так, например, хотя основным компонентом воздуха является азот, кислород воздуха является единственным окислителем исходного металла, поскольку кислород является значительно более сильным окислителем, чем азот. В связи с этим воздух охватывается определением "кислородсодержащий газовый окислитель", а не определением "азотсодержащий газовый окислитель" (примером "азотсодержащего газового окислителя" может служить формирующий газ, который обычно содержит около 96 об. азота и около 4 об. водорода).

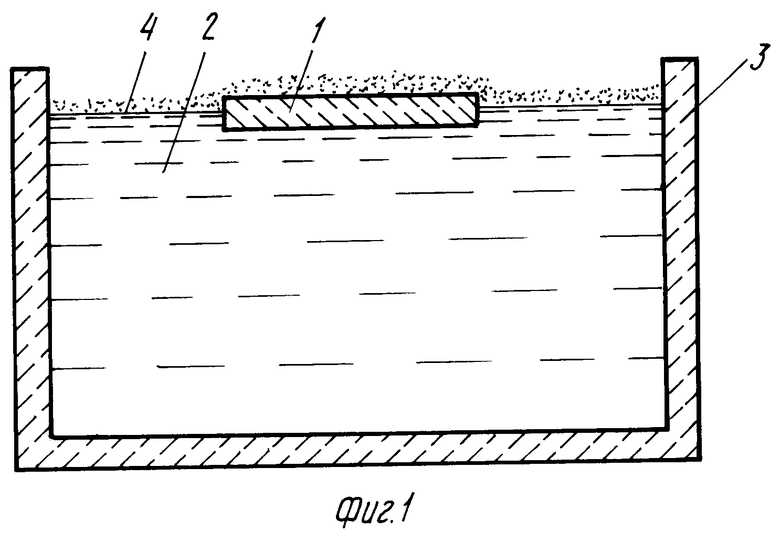

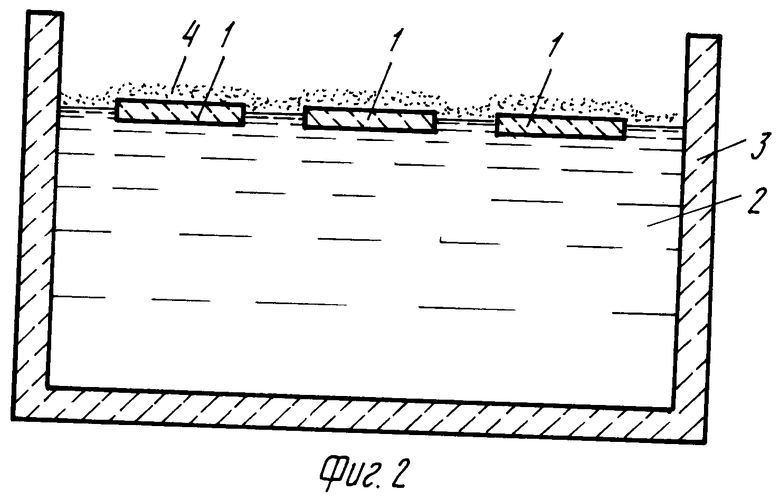

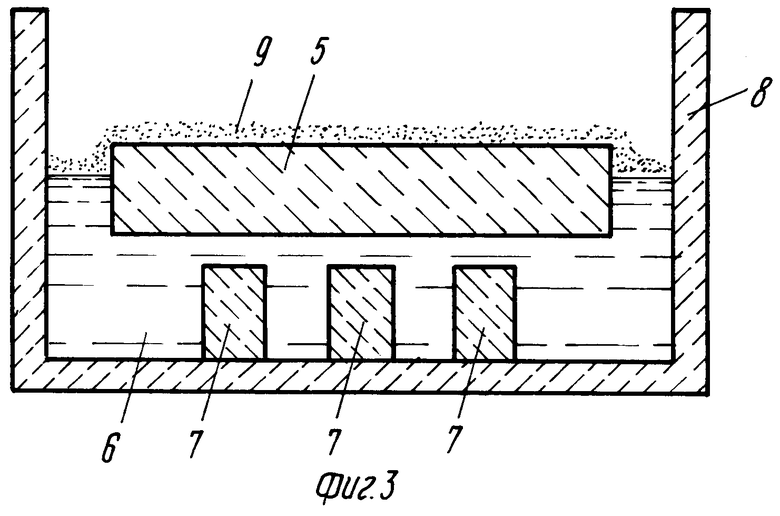

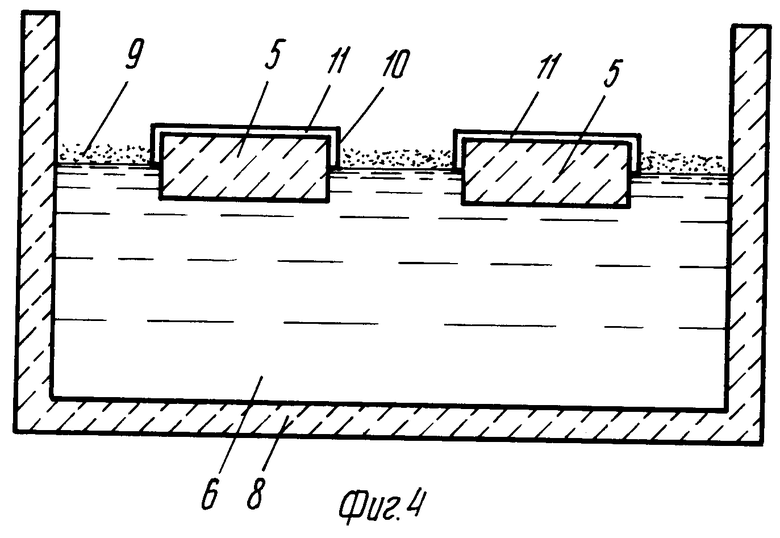

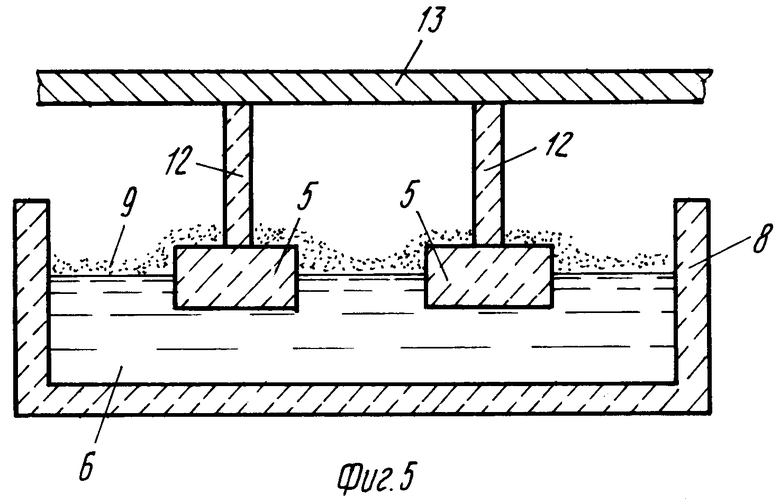

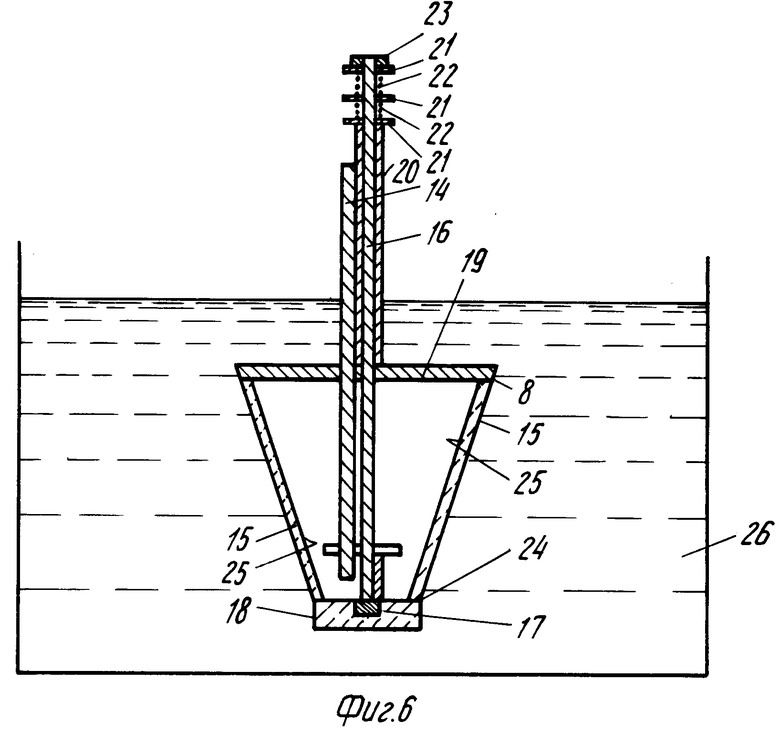

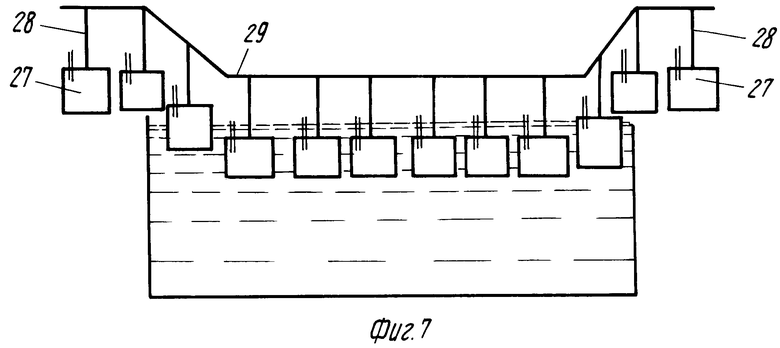

На фиг. 1 изображена установка, использующая принцип флотации в соответствии с предлагаемым способом, поперечный разрез; на фиг. 2 установка, использующая принцип флотации в соответствии с предлагаемым изобретением, где применяются множественные преформы, поперечный разрез; на фиг. 3 установка, использующая принцип флотации в соответствии с предлагаемым изобретением, в которой применяются поддерживающие штифты, поперечный разрез; на фиг. 4 установка, использующая принцип флотации предлагаемого изобретения, в которой применяются флотационные кольца, поперечный разрез; на фиг. 5 установка, использующая принцип флотации предлагаемого изобретения, в которой применяются верхние поддерживающие средства, поперечный разрез; на фиг. 6 установка, использующая принцип погружения в соответствии с предлагаемым изобретением, в которой применяется парофазный окислитель, поперечный разрез; на фиг. 7 установка для осуществления непрерывного способа, использующего принцип погружения в соответствии с предлагаемым изобретением, поперечный разрез.

Изобретение относится к способам непрерывного или полунепрерывного получения керамических матричных или керамических матричных композитных тел. Керамические матричные тела по предлагаемому способу образуются по реакции тела расплавленного исходного металла с окислителем с получением продукта реакции окисления. Керамические матричные композитные тела по предлагаемому способу получают по реакции тела расплавленного исходного металла с окислителем с образованием продукта реакции окисления, который по крайней мере частично внедряется (например, врастает) по крайней мере в один материал наполнитель.

Обычно для образования керамического матричного композитного тела, которое представляет собой предпочтительный продукт предлагаемого изобретения, исходный металл (например, сплав для роста) формируют в слитки, заготовки, стержни, пластины или т.п. и помещают или включают в инертный слой тигля или другого огнеупорного контейнера. Исходный металл, в который могут быть добавлены присадки, представляет собой предшественник продукта реакции окисления. Кроме того, исходный металл может включать один или более кусков, слитков и т.п. и может быть подходящим образом сформован соответствующими средствами. Проницаемая масса материала-наполнителя или согласно предпочтительному воплощению проницаемая, сформованная заготовка готовится таким образом, чтобы она имела по крайней мере одну определенную поверхностную границу, была проницаемой для парофазного окислителя в том случае, когда парофазный окислитель используется отдельно или в комбинации с другим окислителем, и была проницаема для растущего продукта реакции окисления.

Согласно одному из вариантов предлагаемого способа заготовку помещают по соседству и предпочтительно в контакте по крайней мере с одной поверхностью или частью такой поверхности исходного металла так, что по крайней мере часть поверхностной границы заготовки расположена на расстоянии от поверхности исходного металла. Заготовка предпочтительно контактирует с ареальной поверхностью исходного металла, однако при желании заготовка может быть частично или практически полностью погружена, но не всей массой, в расплавленный металл. Полное поглощение может вытеснять или блокировать доступ парофазногно окисления в нее и таким образом ингибировать надлежащее развитие продукта реакции окисления, который внедряется в заготовку. Однако, если парофазный окислитель подается в заготовку через внешние средства, например через полую трубу из огнеупорного материала, то полное погружение заготовки становится разумной альтернативой. Кроме того, если парофазный окислитель не используется (т.е. единственный используемый окислитель в условиях осуществления процесса представляет собой твердый и/или жидкий окислитель), то общее погружение заготовки в расплавленный исходный металл также становится разумой альтернативой. Образование продукта реакции окисления будет осуществляться в направлении указанной поверхности границы. В один из моментов процесса исходный металл и проницаемая заготовка, совместно или по отдельности, помещаются в подходящий конвейер и вставляются в печь. Атмосфера в печи может содержать окислитель, позволяющий проводить окисление расплавленного исходного металла. Печь может быть предварительно нагрета до температуры обработки или она может нагреваться до рабочей температуры при наличии в ней контейнера с исходным металлом и проницаемой заготовкой.

Согласно одному из вариантов предлагаемого способа тело расплавленного исходного металла (например, сплав для роста) находится в контейнере с тем, чтобы образовалась масса расплавленного металла. Проицаемые заготовки помещают на поверхность такой массы расплавленного исходного металла (такой вариант иногда называют флотационным воплощением). Согласно флотационному воплощению создаются условия для всплытия заготовки (из-за их естественной плавучести или в результате использования внешних средств) на поверхность расплавленной массы исходного металла. Если используется парофазный окислитель, то расплавленный исходный металл будет реагировать с парофазным окислителем с образованием продукта реакции окисления, который врастает в заготовки с получением керамических матричных композитных тел.

Одним из методов использования флотационного воплощения является периодический процесс, в котором по крайней мере одну заготовку помещают на поверхность расплавленной массы исходного металла, затем в заготовку по крайней мере частично внедряется растущий продукт реакции окисления расплавленного металла окислителем с образованием керамического матричного композитного тела, содержащего матрицу продукта реакции окисления, внедренную в материал заготовки, и после достижения желаемой степени роста керамическое матричное композитное тело удаляют из массы расплавленного исходного металла. После того как керамическое матричное композитное тело удаляют из расплавленной массы исходного металла, эту массу дренируют и процесс повторяют с использованием свежей массы исходного металла.

На фиг. 1 изображена стандартная установка для непрерывного процесса осуществления флотационного воплощения, поперечный разрез. Заготовка 1 всплывает на поверхность расплавленной массы исходного металла 2, которая удерживается в контейнере 3. Поверхности расплавленной массы исходного металла 2 и заготовки 1, на которые воздействует окружающая атмосфера, покрыты слоем материала 4 который предотвращает или ингибирует реакцию между окружающей атмосферой и расплавленным исходным металлом. Однако слой 4 не предотвращает контактирование атмосферы с заготовкой, что позволяет осуществлять рост продукта окисления в заготовку и частичное внедрение в нее.

На фиг. 2 изображена установка для периодического процесса в соответствии с флотационным воплощением, которое может использоваться для получения большого числа керамических матричных композитных тел за проход, поперечный разрез. Как показано на фиг. 2, заготовки 1 всплывают на поверхность расплавленной массы исходного металла 2, которая удерживается в контейнере 3. Поверхности расплавленной массы исходного металла и заготовок, на которые воздействует окружающая атмосфера, покрыты тонким слоем материала 4, который предотвращает или ингибирует реакцию между окружающей атмосферой и расплавленным исходным металлом. Однако слой не предотвращает контактирование атмосферы с преформами, что позволяет осуществлять рост продукта реакции окисления в заготовке и по крайней мере частичное внедрение в них.

Флотационное воплощение предлагаемого изобретения, описанное выше, может также реализоваться как полунепрерывный процесс. Такой прием может осуществляться в результате использования исходной массы расплавленного металла для роста продукта реакции окисления в нескольких группах заготовок. Так, например, после того, как в первый ряд заготовки по крайней мере частично внедрился растущий продукт окисления, полученные в результате керамические матричные композитные тела удаляются из массы расплавленного исходного металла и заменяются свежими рядами заготовок. После того, как в этот второй ряд заготовок по крайней мере частично вредряется растущий продукт реакции окисления, второй ряд также извлекают из расплавленной массы исходного металла и заменяют на третью группу заготовок и т.д. Такой процесс может продолжаться без ограничений до истощения количества расплавленной массы исходного металла или до тех пор, когда концентрации некоторых компонентов исходного металла станут настолько малыми или настолько большими, что не позволят осуществлять желаемый рост продукта реакции окисления.

Описанное флотационное воплощение может быть также приспособлено к проведению непрерывного процесса получения керамических матричных композитных тел. Такой процесс может быть осуществлен путем использования средств для движения заготовок по или поперек поверхности расплавленной массы исходного металла. Так, например, непрерывное производство может достигаться путем:

помещения свежих заготовок на поверхность расплавленной массы исходного металла в первой точке, предпочтительно на конце расплавленной массы исходного металла так, что по крайней мере часть заготовки контактирует с расплавленной массой исходного металла;

движения заготовок с помощью подходящих средств поперек поверхности расплавленной массы исходного металла к второй точке предпочтительно на другом конце расплавленной массы исходного металла, в результате чего продукт реакции окисления исходного металла парофазным окислителем врастает и внедряется в заготовку по мере их движения поперек поверхности расплавленной массы исходного металла;

удаления залитых заготовок из расплавленной массы исходного металла во второй точке. Средства для движения заготовок могут быть прокалиброваны таким образом, чтобы двигать конкретную преформу от первой точки на поверхности расплавленной массы исходного металла к второй точке в течение времени, которое соответствует времени, необходимому для достижения желаемой степени роста продукта реакции окисления в заготовку.

Таким образом, в результате непрерывной подачи свежих заготовок на поверхность расплавленной массы исходного металла в одной точке и удаления пропитанных заготовок из расплавленной массы исходного металла во второй точке после истечения расчетного времени может быть осуществлен непрерывный процесс. С другой стороны, может использоваться визуальное наблюдение для решения вопроса о желаемой степени внедрения растущего продукта реакции окисления в заготовку (например, заготовку можно опустить в массу расплавленного исходного металла во время роста продукта реакции окисления и в результате этого количество заготовки, оставшееся над поверхностью расплавленной массы исходного металла, может дать информацию о степени врастания продукта реакции окисления в заготовку). Следует отметить, что концентрация некоторых компонентов в расплавленной массе исходного металла может нуждаться в ходе непрерывного процесса, в увеличении или уменьшении. Такая операция может быть необходимой, поскольку некоторые компоненты исходного металла могут потребляться со скоростью, отличной от скорости потребления других компонентов. Концентрации различных компонентов можно регулировать, например, с использованием датчиков или путем отбора образцов. Если необходимо увеличить или уменьшить концентрацию некоторых компонентов исходного металла, то можно использовать любые подходящие средства, например прямое добавление одного или более компонентов или добавление элементов или соединений, которые реагируют с некоторыми компонентами с увеличением или уменьшением концентрации таких компонентов.

Следует отметить, что периодический, полунепрерывный и непрерывный способы осуществления флотационного воплощения не ограничиваются использованием парофазного окислителя. Любая комбинация твердых и/или жидких, и/или парофазных окислителей также может использоваться в данном воплощении.

Согласно другому варианту предлагаемого способа заготовку вначале или в некоторой точке процесса роста могут опускать ниже поверхности расплавленной массы исходного металла. При таком погружении могут быть предусмотрены средства, которые предотвращают полное погружение заготовок до уровня ниже поверхности расплавленной массы исходного металла. Так, например, может использоваться поддерживающая система, которая сохраняет по крайней мере часть заготовки над поверхностью расплавленной массы исходного металла. Так, например, поддерживающая система, включающая сетку или ряд крючков, выполненных из материала, который в заметной степени не деградирует и не оказывает вредного влияния на рост продукта реакции окисления при рабочей температуре предлагаемого способа, может помещаться ниже заготовки так, чтобы контакт заготовок с поддерживающей системой позволял по крайней мере части каждой заготовки оставаться над поверхностью расплавленной массы исходного металла. В соответствии с непрерывным способом поддерживающая система может быть смонтирована на средствах для движения заготовок через расплавленную массу исходного металла.

На фиг. 3 изображена установка для периодического способа в соответствии с флотационным воплощением, которое может использоваться для предотвращения опускания заготовки 5 ниже поверхности расплавленной массы исходного металла 6 по мере того, как заготовка заполняется продуктом реакции окисления. Как показано на фиг. 3, заготовка 5 всплывает на поверхность расплавленной массы исходного металла 6 над рядом крючков 7, которые присоединены или опираются на днище контейнера 8. В контейнере помещается расплавленная масса исходного металла. Поверхности расплавленной массы исходного металла 6 и заготовки 5, на которые воздействует окружающая атмосфера, покрыты тонким слоем 9 материала, который предотвращает или ингибирует реакцию между окружающей атмосферой и расплавленным исходным металлом. Однако слой не предотвращает контактирования заготовки с атмосферой и позволяет осуществлять рост продукта реакции окисления и по крайней мере его частичное внедрение в заготовку. Как указывалось выше, ряд крючков 7 выполняется из материала, который в существенной степени не деградирует или не реагирует с расплавленным исходным металлом при температуре, используемой в предлагаемом способе. Кроме того, ряд крючков должен иметь такие размер и форму, которые были бы достаточны для предотвращения погружения по крайней мере части заготовки ниже уровня поверхности расплавленной массы исходного металла после того, как заготовка по крайней мере частично пропитана продуктом реакции окисления.

Другим приемом предотвращения погружения заготовки ниже уровня поверхности расплавленной массы исходного металла является присоединение к заготовке флотационного фланца. Такой флотационный фланец должен включать материал, который может выдерживать вес заготовки, т.е. поддерживать по крайней мере часть заготовки на уровне выше поверхности расплавленной массы исходного металла. Кроме того, согласно предпочтительному воплощению, флотационное кольцо должно быть по крайней мере в некоторой степени непроницаемым в отношении роста продукта реакции окисления расплавленного исходного металла окислителем. Если флотационное кольцо проницаемо, то оно становится частью наполненной заготовки, что в большинстве случаев нежелательно. Кроме того, если флотационное кольцо частично пропитывается продуктом реакции окисления, то оно должно сохранять достаточную плавучесть в таком частично пропитанном условии, чтобы выдерживать вес наполненной заготовки.

На фиг. 4 изображено поперечное сечение установки для периодического процесса в соответствии с флотационным воплощением, которая может использоваться для предотвращения погружения заготовок 5 ниже уровня поверхности расплавленного исходного металла 6 по мере заполнения заготовок в результате роста реакции окисления. Поверхности расплавленной массы исходного металла, на которые воздействует окружающая атмосфера, могут быть покрыты тонким слоем 9 материала, который предотвращает или ингибирует реакцию между окружающей атмосферой и расплавленным металлом. Экспонированные поверхности заготовок могут быть также покрыты слоем материала 9, если они уже не покрыты флотационным кольцом 11. Как показано на фиг. 4, множественные заготовки всплывают на поверхность расплавленной массы исходного металла 6, который помещается внутри контейнера 8. К каждой заготовке присоединен флотационный фланец 10, включающий материал, который обладает указанными характеристиками. Флотационные фланцы 10 поддерживают заготовку 5 на уровне выше поверхности расплавленной массы исходного металла.

Помимо указанных выше методов предотвращения погружения заготовки ниже уровня поверхности расплавленной массы исходного металла могут также использоваться средства, с помощью которых заготовка поддерживается сверху или по крайней мере с одной стороны. Конкретно, заготовка может быть присоединена к поддерживающим средствам в точке, расположенной сверху или по крайней мере с одной стороны расплавленной массы исходного металла, и которые предотвращают погружение по крайней мере части заготовки ниже уровня поверхности расплавленной массы исходного металла. Так, например, стационарные поддерживающие средства могут быть присоединены к заготовке и к точке, расположенной выше поверхности или по крайней мере к одной стороне поверхности расплавленной массы исходного металла. Такие стационарные поддерживающие средства могут использоваться в периодическом и полунепрерывном процессах настоящего воплощения. Согласно непрерывному воплощению поддерживающие средства могут быть присоединены к направляющей или проволоке, расположенной выше или по крайней мере с одной стороны поверхности расплавленной массы исходного металла. Согласно такому воплощению поддерживающие средства могут также функционировать как часть средств для движения заготовки по поверхности расплавленной массы исходного металла.

На фиг. 5 изображено поперечное сечение установки для периодического процесса в соответствии с флотационным воплощением, которая может использоваться для предотвращения погружения заготовок 5 ниже уровня поверхности расплавленной массы исходного металла 6 по мере пропитки заготовок 5 продуктом реакции окисления. Как показано на фиг. 5, множественные заготовки 5 всплывают на поверхность расплавленной массы исходного металла 6, который помещается внутри контейнера 8. Заготовки присоединены к поддерживающим членам 12, которые присоединены к верхней опоре 13. Комбинация поддерживающих элементов 12 и верхней опоры 13 образует верхние подлдерживающие средства, которые предотвращают погружение заготовок ниже уровня поверхности расплавленной массы исходного металла. Поддерживающие элементы 12 могут быть сконструированы таким образом, что они лишь обеспечивают поддержку после погружения заготовок в расплавленную массу исходного металла. Поверхности расплавленной массы исходного металла и заготовок, которые подвергаются воздействию окружающей атмосферы, покрыты тонким слоем материала, который предотвращает или ингибирует реакцию между окружающей атмосферой и расплавленным исходным металлом. Однако этот слой не предотвращает контактирования атмосферы с заготовками, что позволяет осуществить рост продукта в реакции окисления в заготовке и по крайней мере частичное внедрение в них.

Внешние средства для предотвращения погружения заготовки ниже уровня поверхности исходного металла могут потребоваться лишь в таких случаях, когда требуется парофазный окислитель и не имеется подходящих средств для подачи парофазного окислителя в заготовку в том случае, когда она полностью погружена в расплавленную массу исходного металла.

Расплавленная масса исходного металла, описанного выше, не ограничивается размером и формой. Так, например, расплавленная масса исходного металла может иметь поверхность квадратной, прямоугольной, круглой, треугольной и т. д. форм. Кроме того, расплавленная масса исходного металла может иметь площадь поверхности от менее нескольких квадратных миллиметров до более чем несколько тысяч квадратных метров.

Согласно другому воплощению настоящего изобретения рыхлая масса материала-наполнителя или заготовки по крайней мере частично ограничена внутри поддерживающих средств и значительно погружена в расплавленную массу исходного металла (на такое воплощение далее в тексте иногда ссылаются, как "погружение"). Как и в описанных ранее воплощениях предлагаемого изобретения, такой метод может использоваться в периодическим, полунепрерывном или непрерывном процессах.

В том случае, когда воплощение погружением осуществляется как периодический процесс, масса материала-наполнителя или заготовка могут быть ограничены внутри или присоединены к поддерживающим средствам, которые далее опускаются для контактирования с расплавленной массой исходного металла.

После того, как продукт реакции окисления расплавленного исходного металла окислителем существенно прорастает в рыхлую массу материала-наполнителя или заготовку или заполняет их, залитая масса материала-наполнителя или заготовки поднимается из расплавленной массы исходного металла и охлаждается. Расплавленная масса исходного металла далее должна быть дренирована и заменена свежей массой расплавленного исходного металла, который может использоваться для роста следующего керамического матричного композитного тела.

Если в методе погружения используется парофазный окислитель, то по крайней мере часть заготовки или рыхлой массы материала-наполнителя должна поддерживаться на уровне выше поверхности расплавленной массы исходного металла, если не используются средства для подачи парофазного окислителя в рыхлую массу материала-наполнителя или заготовки. Пример таких средств изображен на фиг. 6, где трубка из нержавеющей стали 14 используется для подачи парофазного окислителя в преформу 15. Как показано на фиг. 6, заготовка, имеющая форму усеченного конуса, удерживается внутри поддерживающих средств, которые включают резьбовой стержень 16, имеющий муфту 17, присоединенную к нижнему концу. Муфта 17 удерживается внутри тугоплавкой заглушки 18.

На верхнем конце заготовки резьбовой стержень 16 проходит через пластину из нержавеющей стали 19 в трубку из нержавеющей стали 20. Нижний конец трубки из нержавеющей стали 20 контактирует со стальной пластиной 19, а верхний конец стальной трубки 20 контактирует с прокладкой 21. Выше такой прокладки резьбовой стержень 14 окружен двумя пружинами 22, содержащимися внутри трех прокладок 21. Сверху стального стержня 14 находится вторая гайка 23. В том случае, когда гайка 23 затянута, стальная трубка 20 оказывает давление на стальную плиту 19. Кроме того, тугоплавкая заглушка 18 надвигается в направлении преформы. В результате использования прокладки 24 из тугоплавкой бумаги "Fiberfrax" (производимой Сохио/Карборундум) между верхним концом преформы и днищем стальной плиты 19 и между нижним концом преформы и верхней частью тугоплавкой заглушки 18, при затягивании верхней гайки 23, внутренние поверхности 25 заготовки могут закрываться и на них не воздействует окружающая атмосфера.

В результате подачи парофазного окислителя через стальную трубку 14 и во внутреннюю часть заготовки 15 продукт реакции окисления может расти из расплавленного исходного металла 26 в направлении внутренних поверхностей 25 заготовки 15.

Средства для направления потока парофазного окислителя в направлении внутренних поверхностей 25 заготовки 15 могут использоваться в комбинации со стальной трубкой 14.

В соответствии с предпочтительным воплощением предлагаемого изобретения указанные выше средства включают сетчатую керамическую деталь, которая распространяется в некоторых направлениях, предпочтительно во всех направлениях от стальной трубки и в направлении внутренних поверхностей 25 заготовки 15. Сетчатая керамическая деталь может иметь пористость более 20 об. и менее 95 об. Так, например, подходящие для этой цели материалы могут включать расплавленные металлические Ампорокс (грубые сорта Т-10 и Т-2, Астро Мет, Инк. Цинцинати, ОН 45215). Парофазный окислитель принудительно вводится в сетчатое керамическое тело в одном или более местах и существует в нескольких точках такого тела, некоторые из которых предпочтительно расположены вблизи нижних участков внутренних поверхностей 25 заготовки 15, в результате чего поток указанного парофазного окислителя направляется к нижним участкам внутренних поверхностей 25 заготовок перед тем, как окислитель поднимается и контактирует со средней и верхними секциями внутренних поверхностей заготовки.

Такой метод обеспечивает больший доступ парофазного окислителя к нижним участкам внутренних поверхностей преформы, в результате чего обеспечивается более однородный рост продукта реакции окисления внутри заготовки.

Внутренние поверхности заготовки могут быть покрыты барьерным материалом с целью предотвращения чрезмерного роста продукта реакции окисления. Внешние средства для подачи парофазного окислителя, например средства, показанные на фиг. 6, могут не использоваться в системе, в которой применяется по крайней мере один окислитель, выбранный из группы, состоящей из твердого и жидкого окислителей и при внешнем источнике парофазного окислителя. Так, например, для получения по крайней мере одного парофазного окислителя при температуре выше комнатной и предпочтительно равной или близкой температуре плавления исходного металла вещество или смесь веществ, которые разлагаются или реагируют друг с другом, могут быть введены внутрь заготовки с целью обеспечения по крайней мере одного парофазного окислителя внутри заготовки при температуре реакции окисления. С другой стороны, сама заготовка может содержать твердый окислитель, жидкий окислитель или их смесь.

Согласно полунепрерывному варианту воплощения по принципу погружения расплавленная масса исходного металла может использоваться повторно для ряда последовательных стадий роста продукта реакции окисления до тех пор, пока не исчерпается масса расплавленного исходного металла или концентрация некоторых компонентов исходного металла увеличится или уменьшится в такой степени, что будет оказывать вредное влияние на рост продукта реакции окисления.

Сгласно непрерывному варианту воплощения с использованием принципа погружения, серия установок, каждая из которых содержит рыхлую массу материала-наполнителя или заготовку, которые заключены или присоединены к поддерживающим средствам, может быть погружена в расплавленную массу исходного металла, протянута через нее и поднята из указанной массы. Такой непрерывный способ может осуществляться путем присоединения поддерживающих средств каждой установки к направляющей или проволоке и калибровки движения направляющей или проволоки таким образом, чтобы установка контактировала с расплавленной массой исходного металла в течение времени, достаточного для обеспечения желаемой степени роста продукта реакции окисления в рыхлую массу материала-наполнителя или заготовки.

Непрерывный способ с использованием принципа погружения и парофазного окисления показан на фиг. 7. Как показано на фиг. 7, серии устройств 27 непрерывно опускаются, транспортируются и поднимаются из расплавленной массы исходного металла. Устройства 27 присоединены к поддерживающим элементам 28, которые присоединены к направляющей 29 и движутся вдоль нее.

Как и в периодическом способе с использованием принципа погружения, в полунепрерывном и непрерывном способах могут использоваться внешние средства для подачи парофазного окислителя в заготовку или рыхлую массу материала-наполнителя в том случае, когда такая заготовка или рыхлая масса материала-наполнителя полностью погружены в расплавленную массу исходного металла. Таким образом, как показано на фиг. 7, установка показанная на фиг. 6, также может использоваться в полунепрерывном и непрерывном вариантах воплощения изобретения по принципу погружения.

Как указывалось выше, в непрерывном способе желательно повысить или понизить концентрацию некоторых компонентов расплавленной массы исходного металла в ходе проведения непрерывного процесса. Такое увеличение или уменьшение может оказаться желательным, поскольку некоторые компоненты исходного металла могут потребляться с большей скоростью, чем другие. Концентрации различных компонентов могут регулироваться, например, в результате использования датчиков или непрерывного отбора проб. В том случаекогда необходимо повысить или понизить концентрацию некоторых компонентов исходного металла, могут использоваться любые подходящие средства, например прямое добавление одного или более компонентов или добавление элементов или соединений, которые реагируют с некоторыми компонентами, с целью увеличения или уменьшения их концентрации.

Как во флотационном воплощении, так и в воплощении предлагаемого изобретения с использованием принципа погружения могут использоваться барьерные средства с целью регулирования роста продукта реакции окисления и образования сформированных керамических матричных композитных тел.

Другое воплощение предлагаемого изобретения относится к непрерывным способам формирования керамических матричных тел, включающих продукт реакции окисления расплавленного исходного металла окислителем. Согласно такому воплощению расплавленный исходный металл контактирует с окислителем с образованием продукта реакции окисления исходного металла окислителем. Предпочтительно использовать по крайней мере одно сформированное барьерное средство с тем, чтобы обеспечить наличие профильной полости для роста продукта реакции окисления. При контакте с барьерными средствами рост продукта реакции окисления будет обрываться с образованием сформованного керамического матричного тела внутри полости, ограниченной барьерными средствами. Конечное сформованное керамическое матричное тело будет образовываться путем удаления барьерных средств и любого каркаса оставшегося исходного металла, который может быть присоединен к поверхности керамического матричного тела, контактирующего с расплавленным исходным металлом. Для использования такого способа в непрерывном или полунепрерывном варианте серии предварительно приготовленных структур, включающих по крайней мере один барьерный материал, должны контактировать с расплавленным исходным металлом в течение достаточного времени для осуществления роста продукта реакции окисления на границах, определенных внутренними стенками каждой структуры сформованного барьерного материала. В том случае, когда рост продукта реакции окисления практически полностью заполняет внутреннюю полость внутри структуры барьерного материала, реакция окисления должна быть остановлена путем прерывания контакта между сформованным керамическим матричным телом и источником расплавленного исходного металла или прерыванием контакта между окислителем и источником расплавленного исходного металла. Что касается первого метода, описанного выше, то контакт между расплавленным исходным металлом и керамическим матричным телом может быть прерван путем физического удаления керамического матричного тела, содержащегося внутри структуры барьерного материала, из состояния контакта с расплавленным источником исходного металла. С другой стороны, во внутреннюю полость внутри структуры барьерного материала может подаваться рассчитанное количество исходного металла, которое будет достаточным для обеспечения желаемой степени роста продукта реакции окисления.

Что касается описанного второго метода, то контакт между окислителем и источником расплавленного металла должен прерываться путем подачи в структуру профильного барьерного материала окисления с помощью внешних средств, например таких, как полая трубка из огнеупорного материала или нержавеющей стали, и прекращения подачи окислителя после того, как в результате роста продукт окисления в достаточной степени заполнит внутреннюю полость внутри структуры барьерного материала. С другой стороны, во внутреннюю полость внутри структуры барьерного матераиала может вначале подаваться рассчитанное количество окислителя так, что окислитель будет истощаться при достижении желаемой степени заполнения внутренней полости в результате роста продукта реакции окисления.

Один из способов реализации непрерывного получения керамических матричных тел заключается в создании самозакрывающихся структур барьерного материала, имеющих по крайней мере одну внутреннюю полость. По крайней мере часть одной из внутренних полостей должна иметь такую конфигурацию, которая обеспечивает получение керамических матричных тел, имеющих форму, которая соответствует форме внутренней полости. Кроме того, по крайней мере часть одной из внутренних полостей должна содержать исходный металл. Такой исходный металл может вводиться вначале в ходе образования самозакрывающейся структуры барьерного материала в виде твердого слитка исходного металла, либо исходный металл может вводиться в любое время в порошкообразном или жидком состоянии через небольшую дырку или отверстие в структуре барьерного материала. Количество исходного металла, вводимое в самозакрывающуюся структуру барьерного материала, может представлять собой рассчитанное количество, достаточное для осуществления роста продукта реакции окисления, в результате чего профильные секции внутренней полости будут заполняться в достаточной степени, или такое количество, которое будет достаточным для осуществления роста продукта реакции окисления, в результате чего полностью заполняются все сформованные секции внутренней полости. В результате можно получить керамическое матричное тело, к которому присоединено некоторое остаточное количество непрореагировавшего исходного металла, т.е. каркас исходного металла.

Самозакрывающаяся структура барьерного материала может быть снабжена рядом средств для подачи окислителя. Во-первых, структура барьерного материала может быть проницаемой окружающим окислителем. Во-вторых, могут использоваться внешние средства для подачи окислителя во внутреннюю полость. Так, например, может использоваться полая трубка из огнеупорного материала или нержавеющей стали, через которую может подаваться по крайней мере один окислитель. Наконец, в сформованную часть внутренней полости может первоначально подаваться рассчитанное количество по крайней мере одного окислителя, которое будет достаточным для осуществления роста продукта реакции окисления, в результате чего профильные секции внутренней полости будут заполняться в желаемой степени

Описанные выше самозакрывающиеся структуры барьерного материала должны непрерывно обеспечиваться средствами, которые передвигают такие структуры через нагревательные устройства (например, печь), что позволяет самозакрывающимся структурам барьерного материала в их содержимом принимать температуру, необходимую для осуществления реакции окисления. Средства для движения самозакрывающихся структур барьерного материала должны быть прокалиброваны таким образом, чтобы эти структуры и их содержимое оставались при температуре реакции окисления в течение времени, достаточного для осуществления роста продукта реакции окисления с заполнением в желательной степени профильных секций внутренних полостей структур барьерного материала. После роста продукта реакции окисления в желаемом количестве самозакрывающиеся структуры барьерного материала и их содержимое охлаждают и барьерные материалы и каркасы исходного металла,если они имеются, удаляют из полученных в результате сформованных керамических матричных тел.

Другой способ непрерывного получения керамических матричных тел заключается в контакте открытой секции серии структур барьерного материала, содержащей профильную полость и открытую секцию с расплавленной массой исходного металла.

Расплавленный исходный металл может реагировать с окислителем с образованием продукта реакции окисления, который может расти в профильную полость, содержащуюся в каждой структуре барьерного материала. Когда в результате роста продукта реакции окисления профильная полость, содержащаяся в каждой структуре барьерного материала, заполняется в желаемой степени, подачу окислителя или контакт между керамическим матричным телом, содержащимся в структуре барьерного материала, и расплавленным источником исходного металла прекращают, в результате чего предотвращается дальнейший рост продукта реакции.

Имеется много методов, с помощью которых структуры барьерного материала могут непрерывно контактировать с расплавленной массой исходного металла. Один способ включает покрытие расплавленной массы исходного металла барьерным материалом, содержащим отверстия или щели, через которые окислитель может контактировать с расплавленным исходным металлом. Структуру барьерного материала, содержащую профильную полость, помещают сверху каждого отверстия или щели так, что продукт реакции окисления может расти из отверстия или щели в профильную полость, содержащуюся внутри каждой структуры барьерного материала. Такой метод может потребовать покрытия практически всей поверхности расплавленной массы исходного металла барьерным материалом с целью предотвращения нежелательного роста продукта реакции окисления на участках помимо отверстий или щелей. Может быть создана система, с помощью которой поверхность расплавленной массы исходного металла непрерывно показывается по крайней мере одним барьерным материалом в том случае, когда температура и состояние окислителя таковы, что продукт реакции окисления может появляться на любых участках исходного металла, которые не покрыты барьерным материалом. Поэтому в результате регулирования температуры исходного металла и/или атмосферы, контактирующей с исходным металлом, рост продукта реакции окисления может контролироваться в течение тех периодов времени, когда поверхность исходного металла не покрыта барьерным материалом. В результате удаления структур барьерного материала, которые заполнены в желаемой степени за счет роста продукта реакции окисления, и помещения свежих структур барьерного материала над отверстиями или щелями может быть реализован непрерывный процесс.

Другой способ непрерывного формирования керамических матричных тел с использованием расплавленной массы исходного металла состоит в непрерывном контакте открытой секции структуры барьерного материала, включающей открытую секцию и профильную полость, соединенную с открытой секцией, с расплавленной массой исходного металла. Структура барьерного материала может быть соединена со средствами, которые передвигают структуру барьерного материала через поверхность расплавленной массы исходного металла или сквозь такую массу. В полость внутри структуры барьерного материала может вначале подаваться твердый или жидкий окислитель или окислитель из внешних средств, например, в результате использования полой трубки из огнеупорного материала или нержавеющей стали, которая соединена с источником окислителя. Экспонированные поверхности расплавленной массы исходного металла, которые не контактируют с открытой секцией структуры барьерного материала, могут быть покрыты барьерным материалом (например, частицами волластонита) в тех случаях, когда атмосфера или окружающие условия могут быть реакционноспособными в отношении расплавленного исходного металла.

Присадка или присадки, используемые совместно с исходным металлом, могут применяться в качестве примесных компонентов исходного металла, могут применяться по крайней мере на части поверхности исходного металла, могут добавляться к материалу-наполнителю или может использоваться комбинация методов. Так, например, примесная присадка может использоваться в комбинации с присадкой, применяемой извне. Источник присадки может быть создан путем помещения порошкообразной присадки или жесткого тела присадки в состояние контакта по крайней мере с частью поверхности исходного металла.

Так, например, тонкий слой кремнийсодержащего стекла может помещаться на поверхность алюминия. В том случае, когда алюминий (который может содержать внутреннюю присадку в виде Мg), покрытый кремнийсодержащим материалом нагревают в окислительной среде (например, при нагревании алюминия на воздухе при 850-1450оС, предпочтительно 900-1350оС), происходит рост поликристаллического керамического материала. В случае применения присадки извне по крайней мере на части поверхности алюминия поликристаллическая структура оксида алюминия обычно растет над слоем присадки (т.е. на расстоянии от глубинной части слоя примененной присадки). В любом случае одна или более присадок могут применяться извне на поверхности исходного металла. Кроме того, любое уменьшение концентрации присадок, сплавленных с исходным металлом, может компенсироваться дополнительной концентрацией соответствующей присадки, применяемой на исходном металле извне.

Полезные присадки к алюминию, особенно при использовании в качестве окислителя воздуха, включают, например, магний, цинк и кремний в комбинации друг с другом или комбинации с другими присадками, описанными ниже. Такие металлы или подходящие их источники могут сплавляться с исходным металлом на основе алюминия в концентрациях 0,1-10 мас. в расчете на общую массу металла с присадкой. По-видимому, концентрации в указанном интервале инициируют рост керамики, усиливают транспорт металла и благоприятно влияют на морфологию роста полученного в результате продукта реакции окисления. Концентрационный интервал для любой из присадок будет зависеть от таких факторов, как комбинация присадок и температура процесса.

Другие присадки, являющиеся эффективными в отношении промотирования роста алюминий-оксидного поликристаллического продукта реакции окисления из алюминиевых систем, представляют собой, например, германий, олово и свинец, особенно при использовании в комбинации с магнием. Одна или более из таких присадок или их подходящих источников сплавляется с алюминиевой системой с концентрациями 0,5-15 мас. в расчете на общую массу расплава. Однако более желательная кинетика роста и морфология роста достигаются при концентрациях присадки в интервале 1-10 мас. от общей массы сплава исходного металла. Свинец в качестве присадки обычно сплавляют с исходным металлом на основе алюминия при температуре по крайней мере 1000оС, учитывая его низкую растворимость в алюминии. Однако добавление других компонентов сплава таких, как олово, будет, как правило, увеличивать растворимость свинца и позволяет добавлять компоненты сплава при более низкой температуре.

В случае использования алюминия в качестве исходного металла и воздуха в качестве окислителя особенно полезные комбинации присадок включают магний и кремний или магний, цинк и кремний. В этих случаях предпочтительная концентрация магния лежит в интервале 0,1-3 мас. цинка 1-6 мас% и кремния 1-10 мас.

Дополнительными примерами присадок, используемых в случае применения алюминия в качестве исходного металла, могут служит натрий и литий, которые могут использоваться в отдельности или в комбинации с одной или более другими присадками в зависимости от условий процесса. Натрий и литий могут использоваться в очень малых количествах (в млн.д. обычно 100-200 млн.д.) и каждый из этих металлов может использоваться в отдельности или совместно либо в комбинации с другими присадками. Кальций бор, фосфор, иттрий и такие редкоземельные металлы, как церий, лантан, празеодим, неодим и самарий, также представляют собой ценные присадки и опять-таки при использовании в комбинации с другими присадками.

При использовании присадок из внешних источников их обычно применяют на части поверхности исходного металла в виде его однородного покрытия. Количество присадки является эффективным в широком интервале значений относительно количества исходного металла, на котором они применяются. В случае использования алюминия экспериментально не удалось идентифицировать верхний и нижний рабочие пределы. Так, например, при использовании кремния в виде диоксида, применяемого из внешнего источника, в качестве присадки к исходному металлу на основе алюминия, с использованием воздуха в качестве окислителя, количества порядка 0,0001 г кремния на см2 экспонированной поверхности металла, совместно с второй магниевой присадкой, использовались для реализации явления роста поликристаллической керамики. Было также обнаружено, что керамическая структура может быть получена из алюминий-кремниевого сплава исходного металла с использованием в качестве окислителя кислорода при применении в качестве присадки MgO в количестве более 0,008 г Mg на 1 г исходного металла, подлежащего окислению, и более 0,003 г Mg на см2 поверхности исходного металла, на которой применяют MgO. В том случае, когда исходный металл представляет собой алюминий, присадкой к которому служит магний, а окисляющая среда представляет собой воздух или кислород, было установлено, что магний по крайней мере частично окисляется в расплаве при температурах 820-950оС. В случае таких систем с магниевой присадкой, магний образует оксид магния и/или магний-алюминатную шпинельную фазу на поверхности расплавленного алюминиевого сплава. В ходе процесса роста такие магниевые соединения остаются преимущественно на первоначальной оксидной поверхности сплава исходного металла (например, на "поверхности инициирования") в растущей керамической матричной структуре. Таким образом, в системах с магниевой присадкой структура на основе оксида алюминия образуется на расстоянии от относительно тонкого слоя магний-алюминатной шпинели на поверхности инициирования. Если желательно, то такая поверхность инициирования может быть легко удалена путем размалывания, механической обработки, полировки или обработкой металлическими опилками перед использованием поликристаллического керамического матричного продукта.

Согласно альтернативному воплощению изобретения в ходе роста поликристаллического продукта реакции окисления могут вводиться различные парофазные окислители. Под термином "различные" подразумеваются композиции, химически отличные от композиции исходного парофазного (или твердого) окислителя. Таким образом, второй продукт реакции окисления, полученный с помощью другого парофазного окислителя, приводит в результате к образованию двух керамических матричных тел или фаз, интегрально связанных друг с другом, обладающих определенными сортовыми свойствами (так, например, слой может быть сформирован на первом сформированном керамическом матричном композитном теле).

Согласно другому воплощению, сначала полностью формируют керамическое матричное композитное тело и после этого на такое полностью сформированное керамическое матричное композитное тело воздействуют окислителем, предпочтительно окислителем, отличным от того, что использовали при образовании продукта реакции окисления, который служил матрицей для заливки материала-наполнителя в керамическом матричном композитном теле. Согласно такому альтернативному воплощению оставшийся взаимосвязанный исходный металл в керамическом матричном композитном теле транспортируется в направлении по крайней мере одной поверхности керамического матричного композитного тела и осуществляется его реакция с другим окислителем, в результате чего получают другой продукт реакции окисления на поверхности продукта реакции окисления, сформированного первоначально.

Согласно еще одному воплощению изобретения металлический компонент керамического матричного композитного тела может быть модифицирован в результате изменения его состава. Так, например, второй металл может сплавляться или дифундировать в исходный металл в ходе, например, роста продукта реакции окисления с целью благоприятного изменения состава и таким образом механических, электрических и/или химических свойств исходного металла.

С целью облегчения формирования керамического матричного композитного тела могут использоваться барьерные средства (совместно с материалом-наполнителем или заготовкой).

Барьерные средства, подходящие для такого использования, могут представлять собой любые средства, которые препятствуют, ингибируют или обрабатывают рост или развитие продукта реакции окисления. Подходящие барьерные средства могут представлять собой любой материал, соединение, элемент, композицию и т.п. которые в условиях осуществления процесса предлагаемого изобретения сохраняют некоторую целостность, не являются летучими, предпочтительно проницаемы парофазным окислителем, если таковой используется, и при этом способны локально ингибировать, отравлять, останавливать, препятствовать, предотвращать и т.п. непрерывный рост продукта реакции окисления.

По-видимому, одна категория барьерных средств представляет собой класс материалов, который в значительной степени не смачиваем транспортируемым расплавленным исходным металлом. Барьер такого типа проявляет незначительное или отсутствие средства к расплавленному металлу и рост обрывается или ингибируется барьерными средствами. Другие барьеры имеют тенденцию к реакции с транспортируемым расплавленным исходным металлом и ингибируют дальнейший рост путем избыточного растворения в транспортируемом металле или его разбавления, либо в результате формования твердых продуктов реакции (например, интерметаллитов, которые препятствуют процессу транспорта расплавленного металла). Барьер такого типа может представлять собой металл или сплав металла, включая его любой подходящий предшественник, например оксид или восстанавливаемое соединение металла, либо плотный керамический материал. В связи с природой ингибирования роста или препятствования развитию процесса в присутствии барьера такого типа, рост может происходить в направлении такого барьера или вблизи него перед обрывом роста. Несмотря на это, барьер уменьшает потребность в какой-либо конечной машинной обработке или размалывании сформированного продукта реакции окисления. Как отмечалось выше, такой барьер предпочтительно должен быть проницаем или быть пористым и поэтому при использовании твердой непроницаемой стенки барьер должен быть открыт по крайней мере в одной зоне или с одного или обоих концов для обеспечения контактирования парофазного окислителя с расплавленным исходным металлом.

Подходящие барьеры, используемые в настоящем изобретении, в случае применения алюминия в качестве исходного металла и воздуха в качестве окислителя представляют собой сульфат кальция, силикат кальция и трикальций фосфат. Такие барьеры, по-видимому, реагируют локально с развивающимся продуктом реакции окисления с образованием непроницаемого кальций-алюминатного слоя, который локально обрывает дальнейший рост продукта реакции окисления. Такие барьеры обычно могут использоваться в виде суспензии или пасты на поверхностях слоя наполнителя, который предпочтительно предварительно формуют.

Барьерное средство может также включать подходящий горючий или летучий материал, который удаляется при нагревании, либо материал, который разлагается при нагревании, с тем, чтобы увеличить пористость и проницаемость барьерных средств. Кроме того, барьерные средства могут включать подходящие огнеупорные частицы для уменьшения возможной усадки или растрескивания, которые в противном случае могут иметь место в ходе процесса.

Особенно желательны такие частицы, которые имеют практически такой же коэффициент расширения, что и слой наполнителя. Так, например, если заготовка включает оксид алюминия и полученная в результате керамика включает оксид алюминия, то барьер может смешиваться с частицами оксида алюминия, желательно имеющими размер 20-1000 меш. Частицы оксида алюминия могут смешиваться с сульфатом кальция в соотношении, например, (10:1)-(1:10), при предпочтительном соотношении 1:1. Согласно одному из воплощений изобретения, барьерные средства включают смесь сульфата кальция (например, природный гипс и портландцемент). Портландцемент может смешиваться с природным гипсом в соотношении (10: 1)-(1: 10), при предпочтительном соотношении между природным гипсом и портландцементом 3:1. В качестве барьерного материала может использоваться только портландцемент.

Другое воплощение (при использовании алюминия в качестве исходного металла и воздуха в качестве окислителя) включает применение в качестве барьера природного гипса, смешанного с оксидом кремния, в стехиометрическом количестве, однако может использоваться избыточное количество природного гипса. В ходе обработки природный гипс и оксид кремния реагируют с образованием силиката кальция, в результате чего получают особенно подходящий барьер, поскольку он практически не имеет трещин. Согласно еще одному воплощению, природный гипс смешивают с 25-40 мас. карбоната кальция. При нагревании карбонат кальция разлагается с выделением диоксида углерода, в результате чего увеличивается пористость барьерных средств.

Другие особенно полезные барьеры для систем исходного металла на основе алюминия представляют собой материалы, выполненные из железа (например, контейнер из нержавеющей стали), оксид хрома и другие тугоплавкие оксиды, которые могут использоваться в качестве слоистой стенки или контейнера для слоя наполнителя, либо в качестве слоя на поверхности слоя наполнителя. Дополнительные барьеры включают такую плотную, спекшуюся или плавленную керамику, как оксид алюминия. Такие барьеры обычно непроницаемы и поэтому их специально формируют таким образом, чтобы обеспечить пористость, или требуется наличие открытой секции, например, открытого конца. Барьерные средства могут образовывать хрупкий продукт в условиях реакции и могут удаляться, например, шлифовкой с целью регенерации керамического матричного тела.

Барьерные средства могут выпускаться или изготавливаться в любой желательной форме и иметь любой размер. Предпочтительно они проницаемы парофазным окислителем, если таковой используется. Барьерные средства могут применяться или использоваться в виде пленки, пасты, суспензии, проницаемого или непроницаемого листа или пластины, или сетчатой или канальной перегородки, как, например, металлическая или керамическая сетка или ткань, либо их комбинация. Барьерные средства могут также включать некоторое количество наполнителя и/или связующего вещества.

Размер и форма барьерных средств зависит от желаемой формы керамического матричного продукта. В качестве примера можно отметить, что в случае помещения барьерных средств на определенном расстоянии от исходного металла, рост керамической матрицы локально обрывается или ингибируется при достижении барьерных средств. Обычно форма керамического матричного продукта является инверсией формы барьерных средств. Так, например, если вогнутый барьер находится на некотором расстоянии от исходного металла, поликристаллический рост осуществляется внутри объемного пространства, определенного границей вогнутого барьера и площадью поверхности исходного металла. Рост обрывается на вогнутом барьере. После удаления барьерных средств керамическое матричное тело имеет по крайней мере выпуклую часть, ограниченную вогнутостью барьерных средств.Следует иметь в виду,что в случае барьерных средств, обладающих пористостью, может наблюдаться некоторый избыточный рост поликристаллического материала через щели, хотя такой избыточный рост резко ограничен или совсем не имеет места при использовании более эффективных барьерных материалов. В этом случае после удаления барьерных средств из растущего поликристаллического керамического матричного тела, избыточный поликристаллический прирост может удаляться с керамического матричного тела путем шлифовки, обдувания металлическими опилками и т.п. с получением желательной керамической матричной части, не содержащей оставшихся наростов поликристаллического материала. В качестве дополнительной иллюстрации можно упомянуть барьерные средства, расположенные на расстоянии от исходного металла и имеющие цилиндрические выступы в направлении металла, которые образуют керамическое матричное тело с цилиндрическими углублениями, инверсивно отражающими диаметр и глубину цилиндрического выступа.

Для достижения минимального нароста поликристаллического материала или его отсутствия при образовании керамических матричных композитных тел барьерные средства могут размещаться на или располагаться поблизости указанной поверхности границы слоя наполнителя или преформы. Размещение барьерных средств на границе поверхности слоя или заготовки может осуществляться любыми подходящими средствами, например путем нанесения слоев барьерных средств на граничную поверхность. Такой слой барьерных средств может наноситься кистью, погружением, просеиванием через шелковое сито, выпариванием и другими методами с использованием барьерных средств в жидкой, суспензионной или пастообразной форме, либо путем разбрызгивания способных к испарению барьерных средств или путем простого нанесения слоя твердых частиц барьерных средств, либо применением тонкого слоя или пленки твердого вещества барьерного средства на указанной поверхностной границе. В присутствии барьерных средств рост поликристаллического продукта реакции окисления обрывается при достижении указанной поверхностной границы заготовки и контактирования с барьерными средствами.