Изобретение относится к области получения полупроводниковых материалов и может быть использовано для получения полупроводникового кремния электронного типа проводимости с заданным удельным сопротивлением, легированного фосфором в процессе кристаллизации методом вытягивания из расплава (по Чохральскому).

Известен способ получения легированных слитков кремния с заданным удельным сопротивлением в процессе кристаллизации методом вытягивания из расплава [1] . Способ состоит в том, что в тигель вместе с загрузкой помещают навеску лигатуры (сплава исходного материала с легирующей примесью). Затем проводят расплавление загрузки с лигатурой, затравление и вытягивание легированного слитка.

Недостатком известного способа является большая неоднородность в расправлении легирующей примеси по длине слитка, а, следовательно, и его удельного сопротивления. Такая неоднородность связана с тем, что в слиток поступает меньшая концентрация примеси с коэффициентом распределения < 1, чем ее концентрация в расплаве (коэффициент распределения фосфора в кремний Ко = 0,35). Кроме того количество расплава в тигле непрерывно уменьшается по мере вытягивания слитка. Все это приводит к непрерывному увеличению концентpации примеси в расплаве, следовательно и в слитке, в процессе кристаллизации.

В этих условиях накопление избыточного по сравнению с заданным количества примеси, без учета ее испарения, происходит в соответствии с аналитической зависимостью:

C = KэфCo [(1 - g)Kэф-1- 1], (1) где С - избыточная концентрация примеси в слитке;

Со - концентрация примеси в расплаве;

g - закристаллизовавшаяся часть расплава;

Кэф - эффективный коэффициент ее распределения,

Kэф =  , где Ссл - концентрация примеси в слитке.

, где Ссл - концентрация примеси в слитке.

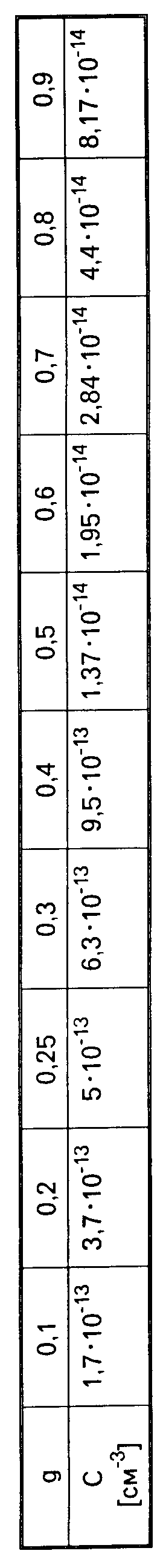

В таблице приведено изменение избыточной концентрации фосфора по длине слитка в процессе вытягивания. Исходная его концентрация в расплаве Со = 6,76x1014 см-3; в слитке Ссл = 2,5˙1014, а Кэф = 0,37.

Видно, что получение слитка с отклонением концентрации (удельного сопротивления) ≅ 15% от заданного номинала возможно лишь при вытягивании 0,2 части расплава, а с отклонением ≅ 20% - не более 0,25 его части.

Известен способ получения равномерно легированных по длине слитков, основанный на изменении коэффициента распределения примеси при программировании в широких пределах скорости вытягивания и вращения слитка, а также скорости вращения тигля с расплавом. Однако существенным недостатком такого способа получения является появление в полупроводниковом кристалле структурных дефектов из-за нарушений оптимальных условий кристаллизации. При этом увеличивается общая неоднородность материала, приводящая к невозможности его использования.

Известен способ снижения концентрации накапливающейся в расплаве примеси при вытягивании слитка путем ее испарения из расплава. Этого достигают подбором скорости вытягивания, влияющей на время испарения [1]. Однако фосфор является слаболетучей примесью кремния, особенно при кристаллизации в атмосфере защитного газа. В связи с этим такой способ получения однородно легированного материала непригоден.

Наиболее близкими по технической сущности к предлагаемому являются способы поддержания заданной концентрации легирующей примеси в расплаве, основанные на использовании процессов непрерывной подпитки расплава чистым или легированным кремнием [1]. Такая подпитка расплава в процессе кристаллизации может осуществляться путем подачи в расплав как твердого, так и жидкого материала. В первом случае подпитывающий материал в виде чистого или легированного той же примесью, что и расплав, кремниевого стержня закрепляют в держателе дополнительного штока, расположенного внутри рабочей камеры кристаллизационной установки. При вытягивании слитка одновременно опускают в расплав подпитывающий стержень со скоростью, зависящей от скорости вытягивания, соотношения диаметров кристаллизуемого слитка и подпитывающего стержня, плотности подпитывающего стержня, а также его состава. Кроме того подпитывающий стержень подогревают и вращают. В известном варианте способа питающий стержень предварительно расплавляют в промежуточной емкости, из которой расплав стекает в тигель. Основным недостатком таких способов подпитки расплава является существенное усложнение аппаратурного оформления процесса кристаллизации, приводящее к удорожанию аппаратуры, снижению ее надежности и более сложному управлению процессом. Питающие стержни должны быть постоянного состава по длине, цилиндрической формы и постоянного диаметра. Введение их в расплав усложняет выбор и поддержание необходимых тепловых условий кристаллизации, что оказывает отрицательное влияние на структурное совершенство получаемых кристаллов и приводит к снижению выхода годной продукции.

Из-за проведения дополнительных операций (крепления питающего стержня и организации его дополнительного подогрева) производительность процесса кристаллизации снижается. Из-за низкой рентабельности процесса способ не нашел практического применения.

Другая группа способов подпитки расплава основана на непрерывной подаче материала, находящегося в расплавленном состоянии. При этом отпадают требования к постоянству состава по длине питающих стержней, постоянству их диаметра и цилиндричности.

Для осуществления таких способов подпитывающий материал помещают в тигель-питатель и доводят до расплавления. Питатель может быть выносным или в виде тигля с чистым расплавом, в котором располагают рабочий тигель с легированным расплавом кремния. Во всех случаях подпитка осуществляется по принципу сообщающихся сосудов. Недостатком этой группы способов является существенное усложнение и удорожание процесса получения легированного полупроводникового кремния из-за необходимости применения дополнительных дорогостоящих синтетических кварцевых тигелей и коммуникаций для подачи расплава, а также узлов для подогрева питателя и коммуникаций, для закрепления питателя и его перемещения.

Обслуживание питателя требует дополнительного времени и снижает производительность процесса. Кроме того, существенно усложняется выбор и поддержание необходимых тепловых условий, а вероятность аварийности процесса кристаллизации из-за поломки кварцевых изделий возрастает. В этих условиях увеличение рентабельности процесса получения легированного материала оказывается незначительным (несколько процентов). Это привело к весьма ограниченному применению способов.

Целью изобретения является увеличение выхода годного кремния и повышение рентабельности процесса.

Цель достигается тем, что подпитку расплава производят компенсирующей примесью бора в количествах, соответствующих избыточным концентрациям фосфора в нем по отношению к номинальному ее значению. Предлагаемый способ получения однородно легированного кремния основан на автоматическом управлении по заданной программе распределением примеси с самого начала процесса кристаллизации. Причем эта программа учитывает нелинейный характер изменения концентрации примеси в расплаве в соответствии с известной и хорошо проверенной зависимостью.

Согласно этой широко известной основной зависимости распределение примеси по длине слитка (без учета ее испарения) при вытягивании его из расплава (по Чохральскому) соответствует

С = Кэф Со (1 - g)Kэф-1, где С - концентрация примеси в слитке;

Со - исходная концентрация примеси в расплаве;

Кэф - эффективный коэффициент распределения примеси;

g - доля закристаллизовавшегося расплава.

g = f(t), где t - текущее время.

Тогда избыточное количество примеси в слитке по отношению к номинальной его концентрации будет изменяться по его длине согласно соотношению С

Долю закристаллизовавшегося расплава, соответствующую предельно допустимой концентрации примеси после последней компенсации можно оценить аналитически с учетом того, что Си

КэфСо[(1 - g)Kэф-1 - 1] = ΔКэф Со, где Δ - величина допустимого отклонения концентрации легирующей примеси относительно ее номинального значения.

Для значения номинальной концентрации примеси в слитке Сном.сл = 2,5˙ 1014 см-3 величина Δ = ±3,7˙1013 см-3, а Кэф = 0,37. Тогда (1 - g)Kэф-1 - 1 = Δ . Откуда g1 = 1 - (Δ + 1)1/Kэф-1. Из этого следует, что подпитку расплава производят компенсирующей примесью бора по заданной программе, учитывающей изменение концентрации фосфора в нем по отношению к номинальному его значению, в соответствии с зависимостью Сизб.р = Со[(1 - g)Kэф-1 - 1].

Возможно осуществление подпитки расплава кремния бором из газовой фазы его летучих и разлагающихся соединений, например, подача к поверхности расплава паров изопропилортокарбофана. При таком техническом решении не нарушается выбранный оптимальный режим кристаллизации и упрощается аппаратурное оформление процесса подпитки расплава, поскольку узлы подпитки достаточно просты и надежны. Примесь бора не накапливается в расплаве, так как ее коэффициент распределения ≈ 1 (Кэф = 0,9).

Примеры осуществления:

П р и м е р 1. В установке для вытягивания слитков из расплава типа "Редмет 10" получают слиток монокристаллического кремния электронного типа проводимости диаметром 80 мм с удельным сопротивлением 20 Ом˙см и допустимым его отклонением относительно заданного номинала ±15%, что соответствует изменению концентрации примеси в слитке на ±3,7˙1013 см-3.

Для этого в кварцевый тигель диаметром 200 мм загружают 5 кг исходного поликристаллического кремния марки КП1 с уровнем чистоты по примеси бора >3000 Ом˙см и по донорным примесям ≥ 400 Ом ˙см (≅1,3˙1013см-3). Одновременно в тигель помещают навеску лигатуры (сплава кремния с фосфором) с удельным сопротивлением 0,01 Ом˙см, содержащей концентрацию фосфора, равную 5˙1018 см-3.

Для создания необходимой концентрации примеси в расплаве навеску лигатуры Рл определяют из соотношения

Рл = Рр Ссл/[1 - η)КэфСл], где Рр - вес расплава;

Ссл - концентрация фосфора в слитке, соответствующая заданному номиналу удельного сопротивления;

Сл - концентрация фосфора в навеске лигатуры;

η - поля примеси лигатуры, пропадающая из-за окисления и испарения.

Рр = 500 гр; Ссл = 2,5 ˙ 1014 см-3; Сл = 5 x 1018 см-3; η = 0,1. Тогда Рл = 0,76 г.

Затем работу камеру кристаллизационной установки откачивают до остаточного давления 5˙ 10-4 мм рт.ст. и нагревают тигель до расплавления в нем кремния и лигатуры. После этого внутрь рабочей камеры впускают очищенный аргон и создают его проток со скоростью 350 л/ч. К расплаву подводят затравочный кристалл, производят затравление, выдержку и начинают вытягивание монокристалла со скоростью 2 мм/мин при вращении кристалла со скоростью 20 об/мин и тигля со скоростью 8 об/мин.

В соответствии с табл. предельная концентрация примеси фосфора в кристалле будет достигнута после вытягивания 0,2 части расплава или 1 кг закристаллизованного кремния, при диаметре 80 мм, что соответствует 86 мм его длины.

Для получения однородно легированного материала после вытягивания кристалла длиной 84 мм, т.е. через 42 мин в расплав сбрасывают лигатуру бора. При этом компенсируют 7˙1013 см-3/Кэф фосфора в расплаве, что приводит к снижению концентрации его в кристалле до верхнего уровня допускаемого отклонения удельного сопротивления (до 22-23 Ом˙см), поскольку вводят в расплав 2 С/Кэф бора.

Расчет навески лигатуры бора проводят с учетом того, что в момент ее сброса вес расплава будет равен 4 кг. Т.е. Рр = 4000 г; Сл = 1018см-3; Ссл = 7 ˙1013 см-3; Кэф = 0,37 и η= 0, так как бор является нелетучей примесью кремния. Кэф - фосфора (в расете). Тогда

Pл =  = 0,76 г Следующий сброс лигатуры весом 0,58 г (с учетом уменьшения веса расплава к моменту сброса) в соответствии с табл.1 производят после вытягивания 0,41 части расплава, когда слиток достигнет длины 164 мм через 42 мин после предыдущего сброса. Третий сброс лигатуры весом 0,43 г производят после вытягивания 0,55 части расплава через 31 мин после последнего сброса. При этом активная концентрация фосфора в расплаве будет сохраняться в заданных пределах, соответствующих отклонению удельного сопротивления слитка относительно заданного номинала 15%, вплоть вытягивания 0,66 части расплав (≈75%). Это соответствует увеличению извлечения годной продукции за один процесс больше, чем в 3 раза. На этом подпитку бором расплава прекращают, поскольку в конечной части расплава избыточное количество примеси возрастает очень быстро, при дальнейшей подпитке также быстро возрастает степень компенсации фосфора. Четвертое сбрасывание лигатуры бора позволяет дополнительно получать лишь 250 г материала с заданным удельным сопротивлением, но со степенью компенсации, достигающей 50%, что может быть нежелательным.

= 0,76 г Следующий сброс лигатуры весом 0,58 г (с учетом уменьшения веса расплава к моменту сброса) в соответствии с табл.1 производят после вытягивания 0,41 части расплава, когда слиток достигнет длины 164 мм через 42 мин после предыдущего сброса. Третий сброс лигатуры весом 0,43 г производят после вытягивания 0,55 части расплава через 31 мин после последнего сброса. При этом активная концентрация фосфора в расплаве будет сохраняться в заданных пределах, соответствующих отклонению удельного сопротивления слитка относительно заданного номинала 15%, вплоть вытягивания 0,66 части расплав (≈75%). Это соответствует увеличению извлечения годной продукции за один процесс больше, чем в 3 раза. На этом подпитку бором расплава прекращают, поскольку в конечной части расплава избыточное количество примеси возрастает очень быстро, при дальнейшей подпитке также быстро возрастает степень компенсации фосфора. Четвертое сбрасывание лигатуры бора позволяет дополнительно получать лишь 250 г материала с заданным удельным сопротивлением, но со степенью компенсации, достигающей 50%, что может быть нежелательным.

П р и м е р 2. Получают слиток монокристаллического кремния диаметром 80 мм в тех же условиях и со свойствами, как в примере 1. Расплав легируют навесной лигатурой фосфора весом 0,76 г. Компенсацию накапливающейся примеси фосфора начинают сразу после разращивания слитка до заданного диаметра и проводят ее непрерывно в течение всего процесса кристаллизации до заданного уровня компенсации. Для этого непрерывно подают в расплав порошок легированного бором кремния до концентрации 1˙1018 см-3. Непрерывную подачу порошка производят шнековым питателем (дозатором). При вытягивании до 0,2 частей расплава порошок лигатуры подают в расплав в количестве 0,76 г за 42 мин или 18 мг в минуту. Затем при вытягивании от 0,2 до 0,41 части расплава скорость подачи лигатуры снижают до 0,58 г за 42 мин или 14 мг в минуту. В дальнейшем эту скорость поддерживают постоянной. Подачу лигатуры прекращают после вытягивания слитка длиной 30 см. Скорость подачи лигатуры устанавливают с помощью выбора соответствующей скорости вращения шнека дозатора.

П р и м е р 3. Получают слиток монокристаллического кремния, как в примере 2. Компенсацию накапливающего избыточного количества фосфора в кремнии проводят непрерывно в течение всего процесса кристаллизации до заданного уровня компенсации фосфора с помощью стержня из легированного бором кремния до 1˙1018 см-3 диаметром 4 мм, который непрерывно опускают в тигель с расплавом. Опускание осуществляют с помощью дополнительного штока, введенного в рабочую камеру. В держателе штока закрепляют легированный стержень кремния. Скорость опускания стержня устанавливают и поддерживают с помощью специального редуктора.

При вытягивании до 0,2 части расплава легированный бором кремний подают в расплав со скоростью 0,32 г за 42 мин. Это соответствует опусканию его в расплав со скоростью 0,25 мм в минуту.

При дальнейшем вытягивании из расплава от 0,2 до 0,41 его части при кристаллизации легированного фосфором кремния в расплав опускают легированный бором кремний со скоростью 0,24 г за 42 мин, что соответствует скорости опускания стержня диаметром 4 мм со скоростью 0,19 мм/мин. В дальнейшем эту скорость поддерживают постоянной до момента прекращения подпитки расплава, т.е. до вытягивания слитка длиной 30 см.

П р и м е р 4. В тех же условиях и с теми же свойствами, что в примерах 2 и 3, получают монокристаллический слиток кремния диаметром 80 мм, легированный фосфором. Накапливающийся в расплаве избыток фосфора компенсируют непрерывной подпиткой расплава бором из газовой фазы изопропилортокарборана.

Поступление бора в расплав кремния происходит в результате разложения паров изопропилортокарборана, восстановления бора из карбида бора при контакте с поверхностью расплава кремния и последующей его диффузии вглубь расплава.

Для осуществления процесса легирования используют выносной дозатор с испарителем и проходным отверстием. Изопропилортокарборан помещают в испаритель, а условия подачи необходимой концентрации примеси устанавливают путем выбора диаметра проходного отверстия испарителя или температуры испарения легирующего соединения. Пары легирующего соединения доставляют к поверхности расплава с помощью канализирующей трубки и тока аргона, проходящего через испаритель. Для поддержания необходимой концентрации примеси фосфора подпитку расплава примесью бора осуществляют вначале при вытягивании до 0,2 части расплава в процессе кристаллизации со скоростью введения в расплав 7˙1013/Кэф атомов на см3бора в течение 32 мин, или 6,75˙1013 см-3 бора в течение 15 мин. Эту концентрацию выбирают легированием чистого расплава кремния в течение 15 мин при диаметре отверстия 2 мм и при двух различных температурах испарения легирующего вещества. Затем из графической зависимости концентрации примеси в расплаве от температуры испарения легирующего соединения находят нужную температуру испарения в условиях процесса кристаллизации для введения 6,75˙1013 см-3 за 15 мин. После кристаллизации 0,2 части расплава скорость подачи паров легирующего соединения снижают в отношении 0,58/0,76 или в 0,76 раза. Т.е. добиваются введения в расплав за 15 мин 5,1˙1013 см-3 бора. Эту величину определяют из полученной зависимости концентрации примеси в расплаве от температуры испарения, а затем корректируют.

В дальнейшем этот режим легирования поддерживают постоянным до вытягивания слитка длиной 30 см, после чего легирование бором прекращают. Выбор необходимых концентраций примеси при легировании из газовой фазы можно осуществлять также с помощью зависимости концентрации примеси в расплаве (или кристалле) от величины диаметра проходного отверстия испарителя при постоянной температуре испарения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКОВ КРЕМНИЯ В ФОРМЕ ШИРОКИХ ПЛАСТИН РАЗЛИЧНОЙ ТОЛЩИНЫ | 1995 |

|

RU2095495C1 |

| СПОСОБ ВЫТЯГИВАНИЯ КРИСТАЛЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2006537C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛЕГИРОВАННЫХ МОНОКРИСТАЛЛОВ ИЛИ ПОЛИКРИСТАЛЛОВ КРЕМНИЯ | 2003 |

|

RU2250275C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОДНОРОДНО ЛЕГИРОВАННЫХ МОНОКРИСТАЛЛОВ КРЕМНИЯ | 1993 |

|

RU2076155C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОКРИСТАЛЛИЧЕСКОГО МАТЕРИАЛА | 1983 |

|

SU1140492A1 |

| СПОСОБ ПОЛУЧЕНИЯ КРИСТАЛЛОВ КРЕМНИЯ | 2011 |

|

RU2473719C1 |

| СПОСОБ ВЫРАЩИВАНИЯ CdZnTe, где 0≤х≤1 | 2005 |

|

RU2330126C2 |

| СПОСОБ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ ГЕРМАНИЯ | 2016 |

|

RU2626359C1 |

| СПОСОБ ВЫРАЩИВАНИЯ КРИСТАЛЛОВ ГЕРМАНИЯ | 2014 |

|

RU2563484C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТВЕРДЫХ ПОЛУПРОВОДНИКОВ С ДОБАВЛЕНИЕМ ЛЕГИРУЮЩИХ ДОБАВОК В ПРОЦЕССЕ КРИСТАЛЛИЗАЦИИ | 2009 |

|

RU2515561C2 |

Изобретение относится к области получения полупроводникового материала. Выращивание ведут методом Чохральского с расплава, содержащего фосфор. Проводят подпитку расплава компенсирующей примесью бора по программе с учетом изменения концентрации фосфора в расплаве. Дано математическое выражение для расчета этого изменения. 3 з.п.ф-лы, 1 табл.

C -1],

-1],

где cизбp - избыточная концентрация фосфора в расплаве;

C0 - исходная концентрация фосфора в расплаве;

g - доля закристаллизовавшегося расплава;

Kэф - эффективный коэффициент распределения фосфора в кремнии.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Шашков Ю.М | |||

| Металлургия полупроводников | |||

| М.: Металлургия, 1960, с.152-155. | |||

Авторы

Даты

1994-11-30—Публикация

1991-12-10—Подача