Изобретение относится к строительству и предназначено для сооружения стены в грунте для защиты фундамента сооpужения, например опор мостов.

Известен способ сооружения стены в грунте путем проходки траншеи, заполнения ее тиксотропным раствором с последующим его вытеснением при заполнении траншеи бетоном (а.с. 413241). Недостатком способа является низкое качество стены из-за включения в бетон грунта в виде вывалов из стенок траншеи. Возведенная таким способом стена в грунте не может нести поперечных нагрузок, и она используется только в качестве противофильтрационной.

Известно сооружение подпорной стены в грунте, разработанной в Сан-Франциско и получившей название "Брус" [1], заключающееся в проходке траншеи в грунте, заполнении ее глинистым раствором с последующей установкой в траншею тяжелых двутавров полками друг к другу. Недостатками способа являются: небольшая поперечная жесткость стены, так как двутавры устанавливаются полками друг к другу, жесткость двутавра наибольшая в направлении полок, а необходимо в перпендикулярном направлении; между соседними двутаврами может образоваться зазор, через который грунт из-под сооружения может выдавиться.

Наиболее близким аналогом является способ [2], сущность которого заключается в образовании замкового узла, содержащего полки, приваренные радиально к трубе, и планки, приваренные к полкам тангенциально. При этом у соседних труб одна из планок приварена внутрь полок, а у другой трубы - наружу. Соединение соседних труб осуществляется на поверхности введением планок одной трубы в другие (другой) трубы. Совместно они образуют замкнутую полость, в которой уплотняется грунт при его попадании в эту полость. Это резко повышает сопротивление со стороны грунта в случае забивания их в грунт. Согласно способу [2] после забивания труб - шпунтин эти замкнутые полости вымываются от грунта, после чего в эту полость вставляются штыри или проволока из фосфорно-углеродистой стали, и они заполняются бетоном.

Недостатками известного решения являются: повышенное сопротивление при забивке шпунтов; исключение сдвига шпунтин в поперечном направлении, что при любом отклонении забиваемой трубы от уже забитой приводит к нарушению соединительных элементов по сварке. Жесткость соединительных элементов уменьшает их податливость.

Целью изобретения является упрощение производства работ.

Цель достигается тем, что при забивке труб осуществляют опережающую выемку грунта из-под нижнего торца посредством желонки. Выполнение этой операции позволяет исключить попадание грунта в замковое соединение, что уменьшает сопротивление при забивке очередной трубы - шпунтины. Кроме того это обеспечивает податливость замковым элементам, что улучшает контакт между ними и, как следствие, исключает перетечку грунта через замковое соединение.

Между осями сложных труб со стороны, противоположной фундаменту, образуют контактирующие с соединительными элементами труб сваи путем пробивки скважин до отметки нижнего торца труб и заполнения скважин бетоном. Такая операция обеспечивает прижатие друг к другу соседних пластин забитых труб воздействием на них бетонной сваи, что повышает жесткость стыковки и их герметичность.

Опережающая выемка грунта из-под нижнего торца трубы желонкой предопределяет проходку скважины заведомо меньшего диаметра, чем диаметр забиваемой трубы - шпунтины, так как желонка ходит в трубе. При последующей забивке трубы с пластинами, выступающими за пределы трубы, происходит обрушение грунта в полость опережающей скважины, что исключает попадание грунта в замковую полость соседних труб. В конечном счете это позволяет одному замковому элементу продольной пластины, контактирующей с грунтом, деформироваться от воздействия грунта и плотно прижиматься к пластине соседней трубы, что исключает перетечку грунта в стыках соседних труб.

Однако эта операция используется для уменьшения сил сопротивления при забивании труб и исключения их поломок. В предложенном случае используется операция для иных целей и выполняется иначе - желонированием скважины заведомо меньшего диаметра, чем забиваемая труба. Между осями смежных труб со стороны, противоположной фундаменту, образуют контактирующие с соединительными элементами труб сваи путем пробивки скважин до отметки нижнего торца труб и заполнения скважин бетоном. Операции новы, в технике не использовались. Они существенны, так как позволяют деформировать с большим усилием пластину, контактирующую со сваей, что обеспечивает ее контакт с пластиной соседней трубы и исключает перетекание грунта в замковом соединении. Кроме того после контакта пластин свая повышает жесткость замкового соединения.

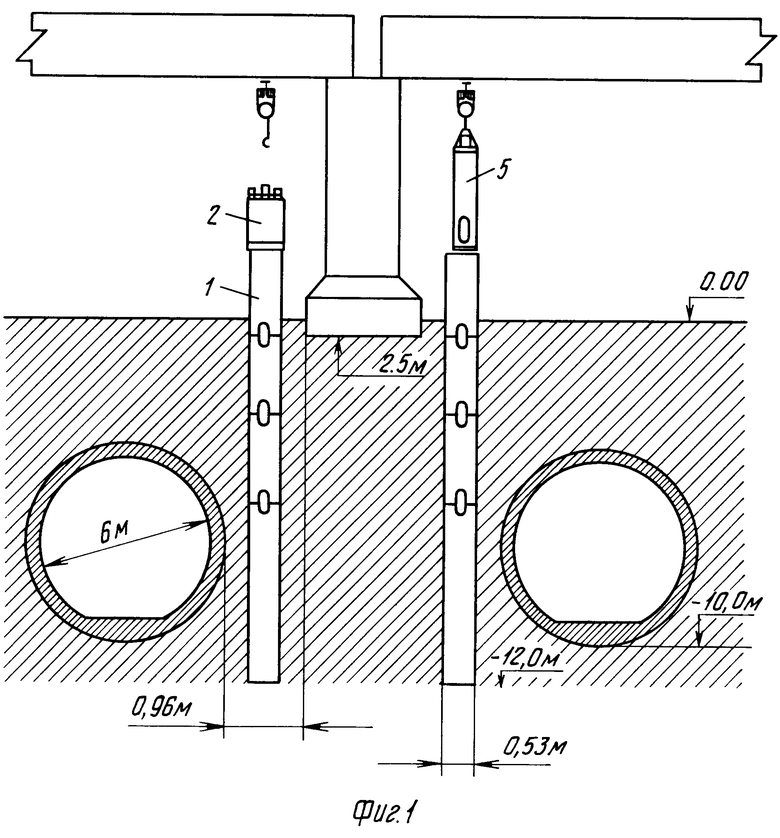

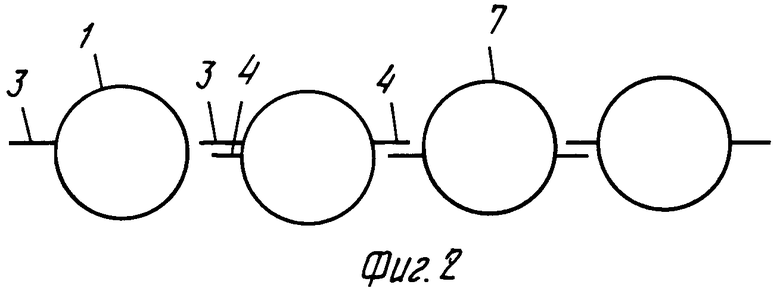

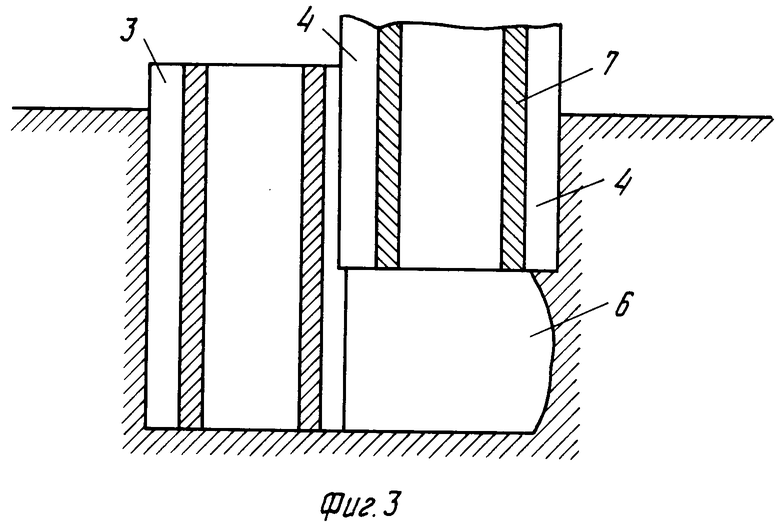

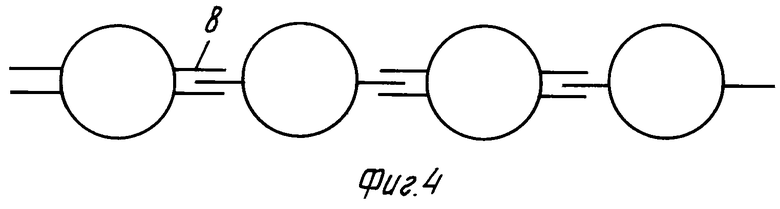

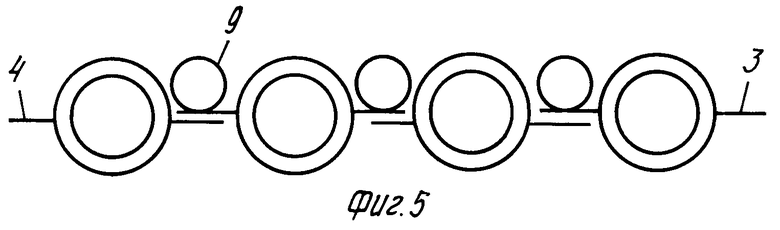

На фиг. 1 показана схема применения предлагаемого способа сооружений стены в грунте; на фиг. 2 - схема расположения труб; на фиг. 3 - схема операции по проходке опережающей скважины; на фиг. 4 - схема расположения труб с дополнительными пластинами; на фиг. 5 - схема расположения труб стена в грунте с дополнительными скважинами.

П р и м е р. Защита опоры железнодорожного моста, проходящего через Красный проспект в г. Новосибирске. Условия сооружения подпорной стены в грунте. Опоры моста расположены по центру проспекта - главной улицы города. Высота (расстояние между дорогой и мостом) 4,9 м. Симметрично по обе стороны опоры моста на расстоянии 0,96 м (в плане) нужно положить два тоннеля метрополитена. Диаметр тоннеля 6 м, глубина заложения тоннеля 10 м, опоры моста 2,5 м. Грунт-супесь, глубина 5 м, ниже грунт увлажнен. Длина стены в грунте 22 м, ширина моста около 18 м (фиг. 1).

Из-за стесненности места работы и близости защищаемого сооружения известные методы сооружения подпорной стенки в грунте использовать не представлялось возможным. Проходка траншеи исключалась, так как она ослабляла грунт под фундаментом опоры моста. По мосту каждые несколько минут проходят поезда, связывающие Дальний Восток с Европейской и Азиатской частями Союза. Под мостом расположена автомобильная магистраль - Красный проспект.

Сущность предлагаемого способа заключается в том, что симметрично опоре моста сооружают две стены в грунте между опорой и тоннелем (расстояние 0,96 м). Для этого в грунт забивается открытым концом труба 1, длина которой 3,5 м (фиг. 3). Сверху трубы 1 устанавливается ударный узел 2, в качестве которого применялся пневмопробойник СО-166 и диафрагменный пневмомолот ДИП-900. Затем по мере углубления трубы ее наращивали (очередную трубу приваривали кольцевым швом к уже забитой). Предварительно перед забивкой к внешней поверхности трубы приваривались продольные полосы (пластины) 3, 4, смещенные друг относительно друга на 180о. Диаметр трубы был равен 530 мм, толщина стенки 10 мм. Из-за сопротивления грунта трубу 1 удавалось забить на 2-3 м. Затем с верхнего торца забиваемой трубы снимался ударный узел 2 и внутрь трубы запускалась желонка 5, представляющая собой полый цилиндр, в конце которого закреплен ударный узел (использовался серийный пневмопробойник СО-134). Подойдя к забою, желонка под действием ударов своего ударного узла внедрялась в грунт. Затем переводили ударный узел на работу в режиме реверса, т.е. удары осуществлялись в противоположном направлении. Желонка 5 извлекалась из грунта, причем в ее полости оставался керн, который на поверхности удалялся из желонки 5. Затем желонку 5 повторно запускали в трубу 1 и операцию повторяли до тех пор, пока не очистится вся внутренняя полость забитой трубы 1. После этого продолжают желонировать грунтовый массив, образуя перед трубой 1 опережающую полость 6 (фиг. 3) при забивке крайней трубы 1 стены на грунте. Эта полость предназначена только для уменьшения лобового сопротивления.

Следующую трубу 7 забивают рядом с первой (фиг. 3), при этом ее устанавливают таким образом, чтобы ее продольные полосы 3 были параллельны полосе 4 трубы 1 (фиг. 2). Грунт, прилегающий к полосе 4 трубы 1, осыпается на дно полости 6, поэтому полоса 3 соседней трубы 7 идет по полосе 4 предыдущей трубы 1. Во всяком случае между ними практически нет грунта, так как последний осыпается под действием ударов вниз (в полость 6). Затем, когда начнется выемка грунта вне стены в грунте (в рассматриваемом случае выемка тоннеля), под действием грунтовой нагрузки произойдет контактирование соседних полос 3, 4, что обеспечит замкнутость стыков между соседними трубами.

Размеры продольных полос 3, 4, привариваемых к стенкам труб, обеспечивают замыкание стыков на глубину стены в грунте, для чего они выполняются на всю длину забиваемых труб 1, 7. Ширина их обеспечивает определенное разнесение между осями соседних труб 1, 7, что связано с неточностью установки труб при забивке или забивку трубы под некоторым углом к вертикали, что приводит к расхождению труб в нижней части стены в грунте.

Рассмотрим другой вариант исполнения предлагаемого способа сооружения стены в грунте.

На внешнюю поверхность забиваемой трубы 1 приваривают одну дополнительную продольную пластину 8, которая располагается параллельно основной полосе 3 (фиг. 4). Возможно приваривать пластину с одной стороны (фиг. 4) или с двух сторон (в последнем случае трубы с дополнительными пластинами будут чередоваться с трубами, имеющими по две пластины, т.е. по одной с каждой стороны).

При установке очередной трубы 7 для забивки в грунт ее размещают таким образом, чтобы продольная полоса 4 одной из труб, например, забитой уже в грунт, проходила между (3 и 8) забиваемой (фиг. 3). Далее процесс сооружения стены в грунте будет вестись, как описано выше. Грунт из полости между полосами 3, 4 будет обрушаться вниз в опережающую полость 6, что уменьшит сопротивление при забивке трубы и обеспечит более жесткий стык между соседними трубами. При изгибе любой из труб стены в грунте будет осуществлен более надежный контакт между продольными пластинами 3, 4, 8.

Основное преимущество такого варианта исполнения - большая надежность стыков, так как исключается вращение трубы вокруг своей продольной оси, что исключает возможность образования прорех в стене.

На фиг. 5 показан еще один вариант сооружения стены в грунте, когда после забивки всех труб за ними, в месте их соединения, пробивают скважину 9 на глубину стены и заполняют ее бетоном, т.е. образуют сваю. При выемке грунта вне стены возникает выдавливающая сила от действия сооружения (в рассматриваемом случае моста с поездом, проходящим по нему). Она действует на стену и на сваю, как элемент конструкции стены. Свая опирается на продольную пластину 3 по небольшой контактной поверхности и тем самым прижимает продольную пластину 3 к пластине 4, обеспечивая герметичность между ними. Наличие дополнительной сваи (скважины) 9 повышает жесткость и прочность стены в грунте. Однако наблюдается исключение зазоров между соседними пластинами.

Особенностью всех вариантов выполнения предлагаемого технического решения является повышенная эффективность работы замкового (состыкованного между двух соседних труб - шпунтин) соединения. Это связано с тем, что при забивании очередной трубы под углом к забитой (это может быть связано с ошибкой при установке трубы на поверхности либо с разнородным грунтом, встретившимся при забивании) или имеющей локальные несоответствия формы (прогнутая или бочкообразная труба), не произойдет расстыковки замка вдоль продольной оси стены в грунте и исключается возникновение дополнительных нагрузок на элементы соединения.

С другой стороны грунт, воздействуя на контактирующую с ней пластину, изгибает ее в силу небольшой ее жесткости и прижимает к другой пластине. При этом в силу отсутствия грунта в замковом соединении происходит плотный контакт между пластинами, что исключает перетечку грунта через стык между забитыми трубами. После контактирования пластин соседних труб повышается жесткость замкового соединения, так как грунтовому напору сопротивляются пластины соседних труб.

При забивании очередной трубы из-за отсутствия грунта в замковой полости (между полосами 3, 4) уменьшается сила сопротивления, что в определенной степени повышает скорость забивания.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СООРУЖЕНИЯ ТОННЕЛЯ В СЫПУЧИХ ПОРОДАХ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 1998 |

|

RU2138643C1 |

| СПОСОБ БЕСТРАНШЕЙНОЙ ПРОКЛАДКИ ТРУБОПРОВОДА В ГРУНТЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2101421C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ БЕСТРАНШЕЙНОЙ ПРОКЛАДКИ ПОДЗЕМНЫХ КОММУНИКАЦИЙ | 2000 |

|

RU2184191C1 |

| СПОСОБ БЕСТРАНШЕЙНОЙ ПРОКЛАДКИ КОММУНИКАЦИЙ В ГРУНТЕ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 1997 |

|

RU2134747C1 |

| ЗАХВАТ К ПНЕВМОМОЛОТУ ДЛЯ ЗАБИВАНИЯ В ГРУНТ ТРУБ | 1992 |

|

RU2074285C1 |

| СПОСОБ ЗАБИВАНИЯ В ГРУНТ ДЛИННОМЕРНЫХ ЭЛЕМЕНТОВ, НАПРИМЕР ТРУБ, И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2030516C1 |

| Способ возведения шпунтового ограждения | 1982 |

|

SU1030461A1 |

| УСТРОЙСТВО ДЛЯ ЗАБИВАНИЯ ТРУБЫ В ГРУНТ | 1991 |

|

RU2011761C1 |

| СПОСОБ БЕСТРАНШЕЙНОЙ ПРОКЛАДКИ ТРУБОПРОВОДОВ | 1995 |

|

RU2103444C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ДЛИННОМЕРНЫХ ЭЛЕМЕНТОВ КОНСТРУКЦИЙ ИЗ ГРУНТА И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 1995 |

|

RU2114248C1 |

Использование: защита фундаментов при возведении вблизи них различных сооружений. Сущность изобретения: по обеим сторонам защищаемого фундамента возводят стены в грунте. Для этого поочередно забивают в грунт трубы с плоскими соединительными элементами на боковой поверхности и с открытыми концами. По мере забивки очищают желонкой полость трубы и образуют под трубой опережающую полость для уменьшения лобового сопротивления. При забивке последующей трубы грунт, прилегающий к соединительным элементам, будет ссыпаться в полость под предыдущей трубой. После забивки труб пробивают скважины до отметки нижнего конца труб и заполняют их бетоном. При этом скважины размещают между осями труб со стороны, противоположной фундаменту. 1 з.п. ф-лы, 5 ил.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для устранения мешающего действия зажигательной электрической системы двигателей внутреннего сгорания на радиоприем | 1922 |

|

SU52A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1994-11-30—Публикация

1989-07-14—Подача