Изобретение относится к обработке металлов резанием и может быть использовано для определения износа инструмента по задней поверхности в процессе резания.

Известен способ определения износостойкости режущего инструмента при обработке заготовки на станке [1], заключающийся в том, что для эталонного инструмента определяют корреляционную связь между периодом износостойкости и приращением сигнала акустической эмиссии, полученного на холостом ходу станка и при резании.

Исследуемым инструментом осуществляют резание, аналогично определяют приращение сигнала акустической эмиссии и по полученной корреляционной зависимости определяют значение износостойкости исследуемого инструмента.

Однако данный способ имеет следующие недостатки. Измерение амплитуды сигнала акустической эмиссии производится при изменяющейся температуре, что в процессе измерения не обеспечивает оптимальности, так как измерение производят при одновременно меняющихся и взаимодействующих технологических режимах (скорости, подаче, глубине резания).

Наиболее близким техническим решением, выбранным в качестве прототипа, является способ, реализованный в устройстве для контроля состояния режущего инструмента [2], заключающийся в том, что при механической обработке в результате взаимодействия детали и инструмента создается сигнал акустической эмиссии, который измеряется. Одновременно определяется расход СОЖ. Оценивают амплитуду акустического сигнала, сигнал запоминают и принимают за образцовый. В процессе работы производят сравнение текущего сигнала с образцовым. По результатам производится оценка степени износа инструмента и на основе оценки в систему ЧПУ станка выделяется сигнал для изменения при необходимости параметров процесса механообработки.

Недостатком данного способа является низкая достоверность контроля, так как используются сигналы малоинформативные и сильно подверженные помехам, в частности микрофоном регистрируются колебания звукового диапазона (16-2˙104) Гц.

Цель изобретения - повышение достоверности контроля износа режущего инструмента. Это достигается тем, что зондируют зону резания сигналами частотой (106-107) Гц, при рабочей подаче инструмента изменением скорости резания поддерживают температуру в зоне резания практически постоянной, периодически уменьшают подачу инструмента до фиксированного, при этом также измеряют амплитуду указанных сигналов и по отношению амплитуд этих сигналов при рабочих и уменьшенных подачах инструмента определяют его износ.

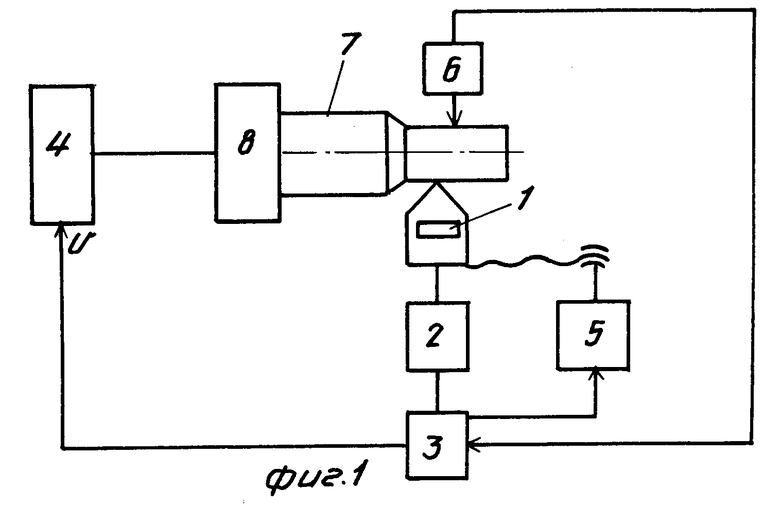

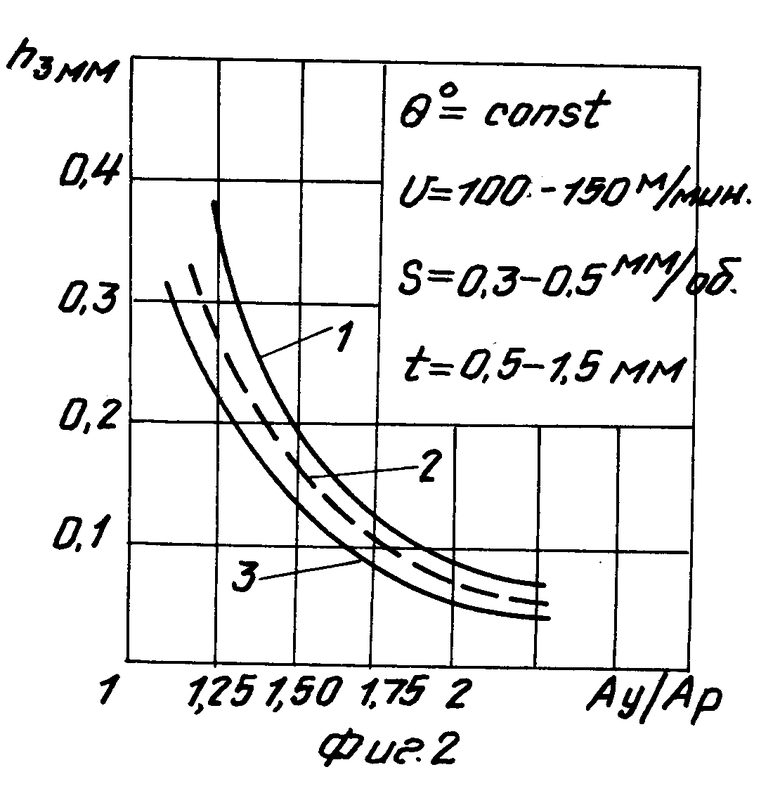

На фиг. 1 представлена схема устройства конкретной реализации данного способа; на фиг. 2 - зависимость средней величины фаски износа по задней поверхности инструмента от отношения амплитуд отраженных сигналов при уменьшенных и рабочих подачах.

Предложенный способ реализуется следующим образом.

Устройство для реализации данного способа содержит инструментальный узел 1 с пьезопреобразователем, смонтированным в режущем инструменте, ультразвуковой измеритель 2, управляющую ЭВМ 3, исполнительный орган 4 привода главного движения, исполнительный орган 5 привода подач, датчик 6 температуры, обрабатываемую деталь 7 и патрон 8.

В процессе резания пьезопреобразователем 1 производят зондирование зоны резания акустическим сигналом с частотой (106-107) Гц и регистрируют амплитуду отраженного сигнала Ар ультразвуковым измерителем, преобразованный сигнал от которого поступает на управляющую ЭВМ 3.

В процессе механической обработки скорости резания через исполнительный орган 4 изменяют таким образом, чтобы температура в зоне резания, измеряемая датчиком 6, поддерживалась постоянной. При этом сигнал от датчика 6 также передается на управляющую ЭВМ 3, где непрерывно сравнивается и преобразуется в сигнал управления скоростью.

В определенный момент времени исполнительный механизм 5 производит кратковременное уменьшение подачи резца, при котором также производится зондирование и регистрация амплитуды отраженного сигнала Ау.

Отношение Ау/Ар при помощи ЭВМ сравнивается с аналогичной величиной по корреляционной зависимости, полученной при обработке эталонной пары деталь-инструмент.

По величине отношения Ау/Ар судят о величине фаски износа.

Предложенный способ основан на том, что процессы снятия припуска, образования стружки и обработанной поверхности, а также образования поверхностей износа сопровождаются выделением импульсов акустической эмиссии в диапазоне частот 103-109 Гц, причем импульсы, обусловленные износом и разрушением режущего инструмента наиболее четко проявляются в области частот 106-107 Гц.

П р и м е р. Проводят точение партии 100 шт. заготовок из материала сталь 45 резцом из твердого сплава Т15К6. Скорость резания изменяют в пределах 100-150 м/мин так, чтобы температура на поверхности контакта составляла 450-500оС и поддерживалась постоянной. В процессе резания проводили зондирование зоны резания акустическим сигналом пьезопреобразователя ЦТС-19 с резонансной частотой 2,5 мГц и регистрировали амплитуды отраженных сигналов Ар. Данные об измерении температуры преобразовывали в сигнал управления скоростью при помощи управляющей микроЭВМ "Электроника НЦ-31" станка с ЧПУ 16К20Т1.

Периодически на каждой заготовке производили кратковременное уменьшение подачи, при которой также осуществляли зондирование и регистрацию амплитуд отраженных сигналов Ау, которые поступали в ЭВМ и сравнивались с корреляционной зависимостью Ау/Ар = f (h3) эталона. Поле рассеяния значений h3 в зависимости от Ау/Ар ограничено кривыми 1 и 3, а средние значения величин износа при обработке партии деталей показаны кривой 2. Максимальная дисперсия износа h3 по критерию отношения амплитуд Ау/Ар акустической эмиссии, указанной в области режимов резания, составила 40-50%. Использование же в качестве критерия износа h3 отношения величин удельного электросопротивления Rу/Rр при обработке в тех же условиях дает дисперсию в 3-4 раза больше.

| название | год | авторы | номер документа |

|---|---|---|---|

| АППАРАТНО-ПРОГРАММНЫЙ КОМПЛЕКС ПРЕДИКТИВНОЙ ДИАГНОСТИКИ СОСТОЯНИЯ РЕЖУЩЕГО ИНСТРУМЕНТА СТАНКА С НЕПРЕРЫВНЫМ ЦИКЛОМ РАБОТЫ | 2023 |

|

RU2818992C1 |

| Устройство управления процессом резания | 1986 |

|

SU1393531A1 |

| УСТРОЙСТВО ДЛЯ ДИАГНОСТИРОВАНИЯ РЕЖУЩЕЙ ЧАСТИ ИНСТРУМЕНТА | 1992 |

|

RU2069122C1 |

| Способ контроля состояния режущего инструмента | 1989 |

|

SU1748995A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ СТОЙКОСТНЫХ ПАРАМЕТРОВ ПОДВИЖНОГО И ВРАЩАЮЩЕГОСЯ РЕЖУЩЕГО ИНСТРУМЕНТА | 2005 |

|

RU2298455C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРОЧНОСТИ СОЕДИНЕНИЯ ДЕТАЛЕЙ ИНТЕГРАЛЬНЫХ КОНСТРУКЦИЙ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2003 |

|

RU2262099C2 |

| Способ прогнозирования стойкости режущего инструмента | 1989 |

|

SU1682888A1 |

| Способ определения стойкости режущего инструмента | 1985 |

|

SU1411640A1 |

| Способ определения износостойкости режущего инструмента при обработке заготовки на станке | 1985 |

|

SU1441260A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ СТОЙКОСТНЫХ ПАРАМЕТРОВ РЕЖУЩЕГО ИНСТРУМЕНТА | 2005 |

|

RU2298454C1 |

Изобретение относится к контролю износа инструмента и может быть использовано при контроле его непосредственно в процессе резания материала. Цель изобретения - повышение достоверности контроля за счет зондирования зоны резания акустическими сигналами. Частоту их устанавливают в пределах 106-107 Гц. Измеряют амплитуды этих сигналов при рабочих и уменьшенных подачах инструмента и по отношению этих амплитуд оценивают износ инструмента. 2 ил.

СПОСОБ КОНТРОЛЯ ИЗНОСА РЕЖУЩЕГО ИНСТРУМЕНТА, заключающийся в том, что принимают акустические сигналы из зоны резания, оценивают их амплитуды и по ним определяют степень износа инструмента, отличающийся тем, что, с целью повышения достоверности контроля, зондируют зону резания сигналами частотой 106 - 107 Гц, при рабочей подаче инструмента изменением скорости резания поддерживают температуру в зоне резания практически постоянной, периодически уменьшают подачу инструмента до фиксированного значения, при этом также измеряют амплитуду указанных сигналов и по отношению амплитуд этих сигналов при рабочих и уменьшенных подачах инструмента определяют его износ.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для контроля состояния режущего инструмента | 1987 |

|

SU1499181A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1994-11-30—Публикация

1991-03-14—Подача