Изобретение относится к испытаниям режущих свойств инструмента и может быть использовано в станкостроении.

Целью изобретения является снижение трудоемкости путем исключения необходимости замера износа и повышение точности прогнозирования путем проведения испытаний при непрерывном резании.

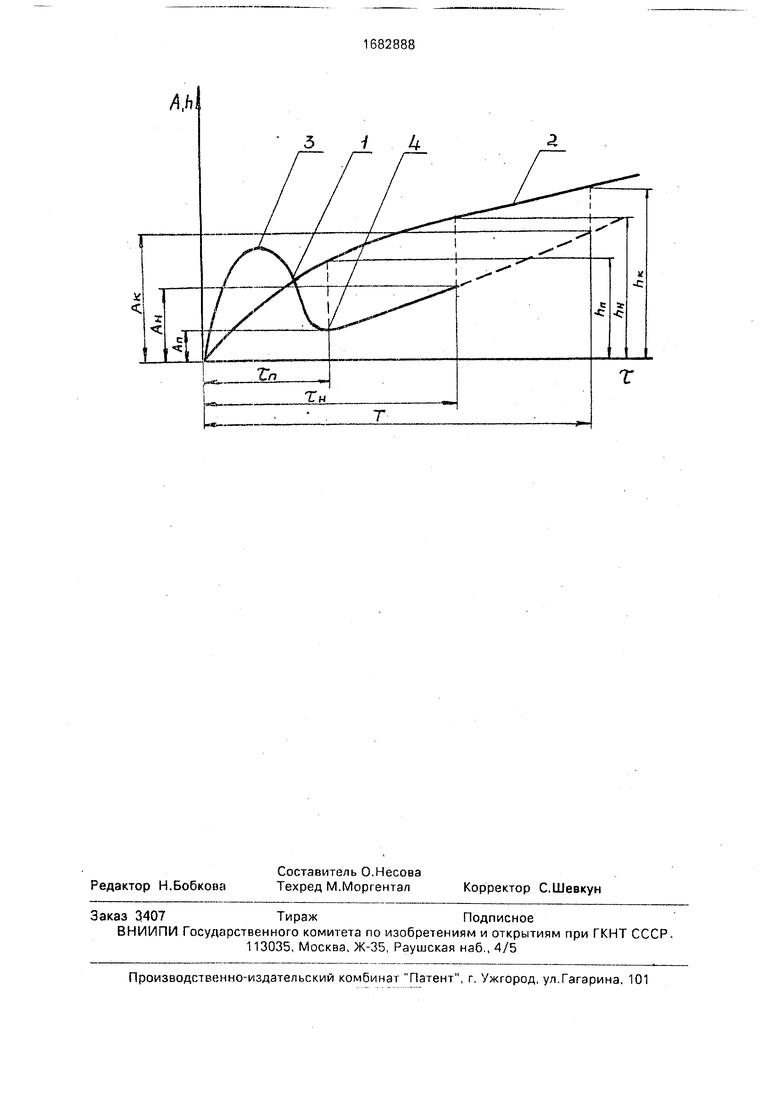

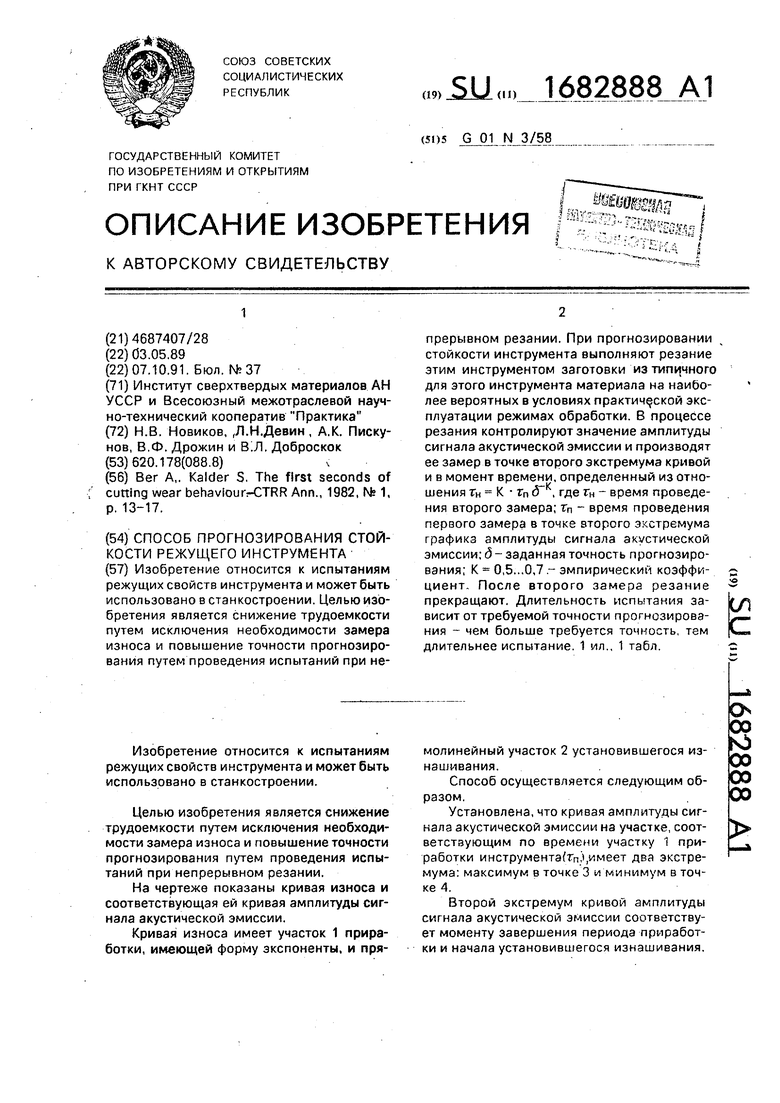

На чертеже показаны кривая износа и соответствующая ей кривая амплитуды сигнала акустической эмиссии.

Кривая износа имеет участок 1 приработки, имеющей форму экспоненты, и прямолинейный участок 2 установившегося изнашивания.

Способ осуществляется следующим образом.

Установлена, что кривая амплитуды сигнала акустической эмиссии на участке, соответствующим по времени участку 1 приработки инструмента).имеет два экстремума: максимум в точке 3 и минимум в точке 4.

Второй экстремум кривой амплитуды сигнала акустической эмиссии соответствует моменту завершения периода приработки и начала установившегося изнашивания

Установлена также количественная связь между амплитудой сигнала акустической эмиссии износом по задней поверхности и интенсивностью изнашивания. Эта связь выражается уравнениями:

h n А + k fC + m A3 + р;

Ai - 1

где А - амплитуда сигнала акустической эмиссии из зоны резания на информационной частоте;

AI - амплитуда сигнала акустической эмиссии;

AI-I - амплитуда сигнала акустической эмиссии на предшествующем измерении; (р- коэффициент пропорциональности; п. k, m, р - коэффициенты, зависящие от физико-механических свойств материалов инструмента к ог1р-зпа н таимой детали.

При npoi позировании стойкости инструмента выполняют резание этим инструментом заготовки из типичного для этого инструмента материала на наиболее вероятных в условиях практической эксплуатации режимах обработки

В процессе резания контролируют значение амплитуды сигнала акустической эмиссии и производят ее замер в точке второго экстремума кривой и в момент времени, определенный из соотношения.

тн К г„ (Гк,

где Ти - время проведения второго замера; Тп - время проведения первого замера в точке второго экстремума графика амплитуды сигнала акустической эмиссии;

д - заданная точность прогнозирования;

К 0,5...0,7 - эмпирический коэффициент,

После второго замера резание прекращают. Как видно из приведенного уравнения, длительность испытания зависит от требуемой точности прогнозирования; чем большая требуемая точность, тем длительнее испытания. В машиностроении обычно допускается погрешность прогнозирования до 5%, поэтому, если к испытаниям не предъявлены специальные требования, можно принять д - 0,05.

После проведения испытаний прогнозируют стойкость инструмента, Для этого предварительно определенное экспериментальным путем или рассчитанное по приведенному уравнению связи износа и амплитуды сигнала акустической эмиссии значение этой амплитуды при достижении инструментом критического износа, а также результаты двух замеров, проведенных в процессе испытаний, вводят в уравнение

T rn + (Ак-Ап). АН - Ап

где Т - прогнозируемая стойкость;

тп - время первого замера на втором

экстремуме кривой амплитуды сигнала акустической эмиссии;

тн - время второго замера; Ап - амплитуда сигнала акустической эмиссии в точке второго экстремума графика;

АН - амплитуда сигнала акустической эмиссии в точке второго замера;

Ак - амплитуда сигнала акустической эмиссии, соответствующая критическому

износу инструмента.

Пример. Производят прогнозирование стойкости резцов с механическим креплением пластин из твердого сплава ВК8 при наружном точении стали ХВСГ твердостью

HRC 35-40. Режим обработки соответствует наиболее вероятному в условиях практической эксплуатации скорость резания V 200 м/мин, продольная подача S 0.1 мм/об, глубина резания t 1 мм.

в процессе резания контролируется

значение амплитуды сигнала акустической эмиссии и производятся ее замер в точке второго экстремума кривой. Координаты точки второго экстремума имеют следующие значения: время проведения первого замера в точке второго экстремума графика амплитуды сигнала акустической эмиссии тп 1,25 мин и амплитуда сигнала акустической эмиссии в точке второго экстремума

графика Ап 1,45 В.

Второй замер значения амплитуды сигнала акустической эмиссии производятся в момент времени, определенный из соотношения;

Гн К тп (Гк,

где тн - время проведения второго замера; тп - время проведения первого замера в точке второго экстремума графика амплитуды сигнала акустической эмиссии;

(5 - заданная точность прогнозирования;

К 0,5 ... 0,7 - эмпирический коэффициент.

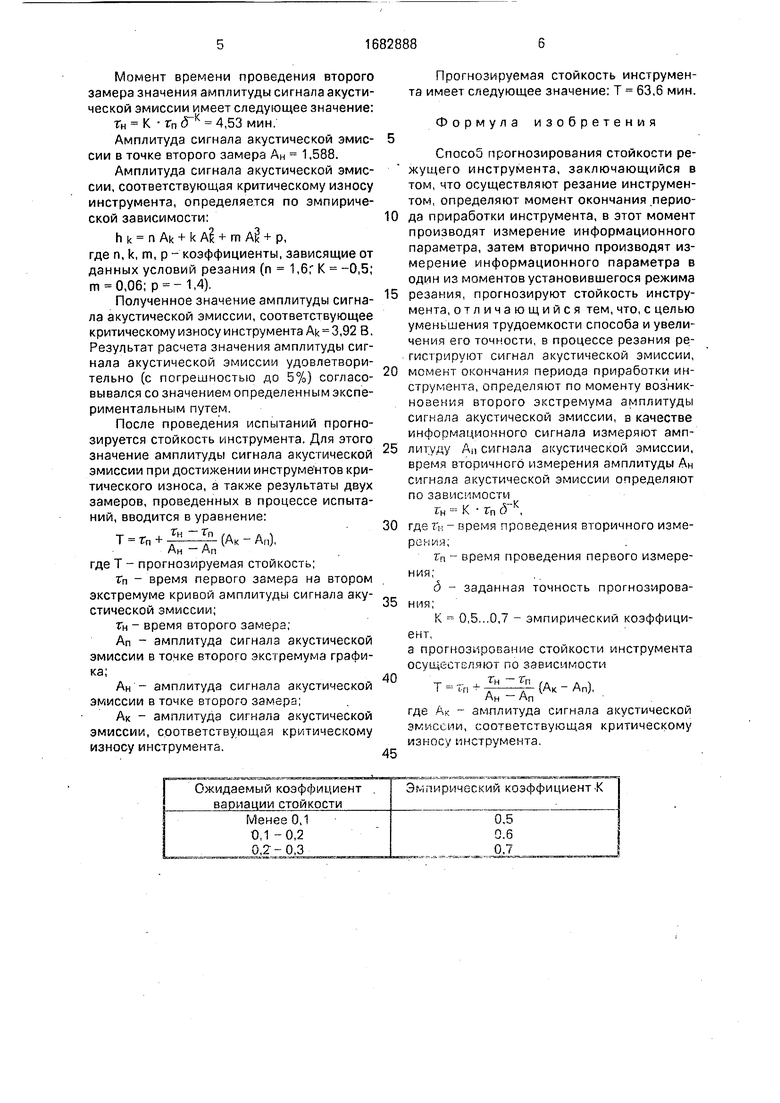

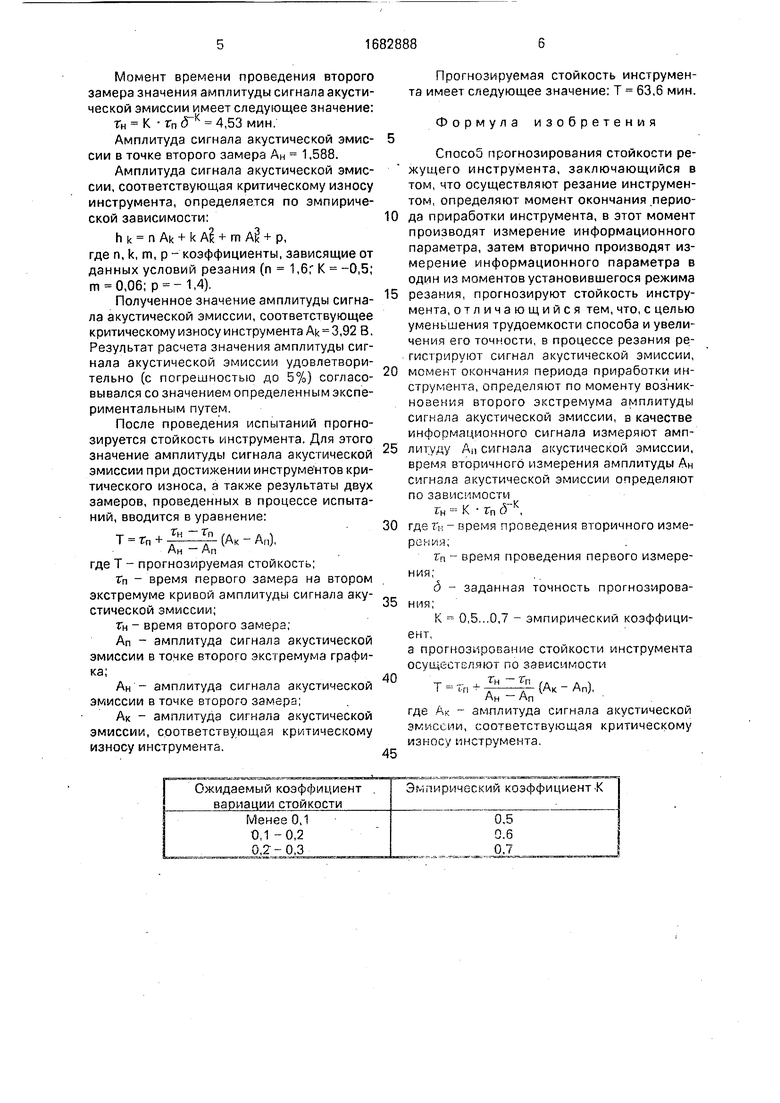

Как показывают предварительно проведенные эксперименты, эмпирический коэффициент К должен выбираться с учетом ожидаемого коэффициента вариации стойкости Var (Т), Рекомендации по выбору эм- , лирического коэффициента К приведены в

5 таблице.

Для испытуемых резцов ожидаемый коэффициент вариации соответствовал Var (Т) - 0,1-0,2, тогда эмпирический коэффициент К 0,6.

Момент времени проведения второю замера значения амплитуды сигнала акустической эмиссии имеет следующее значение

гн К гп ГК 4,53 мин

Амплитуда сигнала акустической эмиссии в точке второго замера Ан 1,588

Амплитуда сигнала акустической эмиссии, соответствующая критическому износу инструмента, определяется по эмпирической зависимости

h k n Ak + k AЈ + m At1 + p, где n, k, m, p - коэффициенты, зависящие от данных условий резания (п 1,6г К -0,5, т 0,06; р - 1.4)

Полученное значение амплитуды сигнала акустической эмиссии, соответствующее критическому износу инструмента 3,92 В Результат расчета значения амплитуды сиг нала акустической эмиссии удовлетвори тельно (с погрешностью до 5%) согласовывался со значением определенным экспериментальным путем

После проведения испытаний npoiно зируется стойкость инструмента Для згою значение амплитуды сигнала акусшчегкои эмиссии при достижении инструментов критического износа, а также результаты двух замеров, проведенных в процессе испытаний, вводится в уравнение

Гн -Гг

Т ТП +

Ј- (Ак - А„),

АН - An

где Т - прогнозируемая стойкость

гп - время первого замерз на г м экстремуме кривой амплитуды сигнал з ;( стической эмиссии,

гн - время второго замера

Ап - амплитуда сигнала акуст.шской эмиссии в точке второго эксфемуна ка,

АН - амплитуда сигнала акусги „ й эмиссии в точке второго замерь

А - амплитуда сишала акустической эмиссии, соответствующая кр m IL oi ./ износу инструмента

0

5

0

5

О

Прогнозируемая стойкость инструмента имеет следующее значение. Т 63.6 мин

Формула изобретения

Способ прогнозирования стойкости режущего инструмента, заключающийся в том, что осуществляют резание инструментом, определяют момент окончания периода приработки инструмента, в этот момент производят измерение информационного параметра, затем вторично производят измерение информационного параметра в один из моментов установившегося режима резания, прогнозируют стойкость инструмента, отличающийся тем, что, с целью уменьшения трудоемкости способа и увеличения его точности в процессе резания регистрируют сигнал акустической эмиссии, момент оюнчания периода приработки инструмента определяют по моменту возникновения второго экстремума амплитуды си|нала акустической эмиссии, в качестве информационного сигнала измеряют амп- лтуду Аи сигнала акустической эмиссии, время вторичного измерения амплитуды Ан сигнала акустической эмиссии определяют по зависимости

гн - К гп д к,

гд Гц - время про дрния ртиричного изме- р

гп время проведения первого измерения,

д - заданная точность прогнозирования,

К 0.5. 0,7 эмпирический коэффициент

э прогнозировании стойкости инструмента осуществляют пи зярисиг- оси1

in

Гн

г,

0

7 (

НАП

Iде Ак - амплитуда с-шнзла акустической э .-иссии, соо ветс Byi-г.щая критическому износ/инструмента

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ прогнозирования стойкости режущего инструмента | 1984 |

|

SU1232380A1 |

| Способ оптимизации процесса механической обработки | 1987 |

|

SU1445861A1 |

| СПОСОБ СРАВНИТЕЛЬНОЙ ОЦЕНКИ СВОЙСТВ МАТЕРИАЛОВ | 2012 |

|

RU2495412C1 |

| Способ прогнозирования стойкости режущего инструмента | 1986 |

|

SU1328073A1 |

| УСТРОЙСТВО КОНТРОЛЯ ИЗНОСА И ПРОГНОЗИРОВАНИЯ ОСТАТОЧНОЙ СТОЙКОСТИ РЕЖУЩЕГО ИНСТРУМЕНТА ДЛЯ СИСТЕМЫ ЧПУ СТАНКА | 2009 |

|

RU2417140C1 |

| Способ определения стойкости режущего инструмента | 1985 |

|

SU1411640A1 |

| Акустико-эмиссионной способ измерения износа узлов трения скольжения | 2023 |

|

RU2830175C1 |

| Устройство для контроля выходных параметров процесса резания | 1980 |

|

SU921689A1 |

| Способ автоматического выбора и поддержания оптимальных режимов обработки | 1981 |

|

SU1024161A1 |

| Способ определения режущей способности инструмента с многогранной режущей пластиной,размещенного в державке | 1983 |

|

SU1138701A1 |

Изобретение относится к испытаниям режущих свойств инструмента и может быть использовано в станкостроении. Целью изобретения является снижение трудоемкости путем исключения необходимости замера износа и повышение точности прогнозирования путем проведения испытаний при непрерывном резании. При прогнозировании стойкости инструмента выполняют резание этим инструментом заготовки из типичного для этого инструмента материала на наиболее вероятных в условиях практической эксплуатации режимах обработки. В процессе резания контролируют значение амплитуды сигнала акустической эмиссии и производят ее замер в точке второго экстремума кривой и в момент времени, определенный из отношения гн К гп (Гк, где Гц - время проведения второго замера; гп - время проведения первого замера в точке второго экстремума графика амплитуды сигнала акустической эмиссии;д- заданная точность прогнозирования; К 0,5...0,7 - эмпирический коэффициент. После второго замера резание прекращают. Длительность испытания зависит от требуемой точности прогнозирования - чем больше требуется тонкость тем длительнее испытание 1 ил 1 табл Ё

Ожидаемый коэффициент

вариации стойкости

Мене° 0,1 О 1 -0,2 0,2- 0,3

Эмпирический коэффициент К

06 0,7

A,h

| Ber A,, «aider S | |||

| The first seconds of cutting wear behaviourr-CTRR Ann., 1982, № 1, p | |||

| Насос | 1917 |

|

SU13A1 |

Авторы

Даты

1991-10-07—Публикация

1989-05-03—Подача