1

Изобретение относится к станкостроению и может быть ис11оль:зокано в гибких производственных системах металлообрабатывающей промышленности

Цель изобретения - повьш1ение надежности работы устройства управления процессом резания за счет учета характеристик сигналов динамической подсистемы обрабатываемой заготовки.

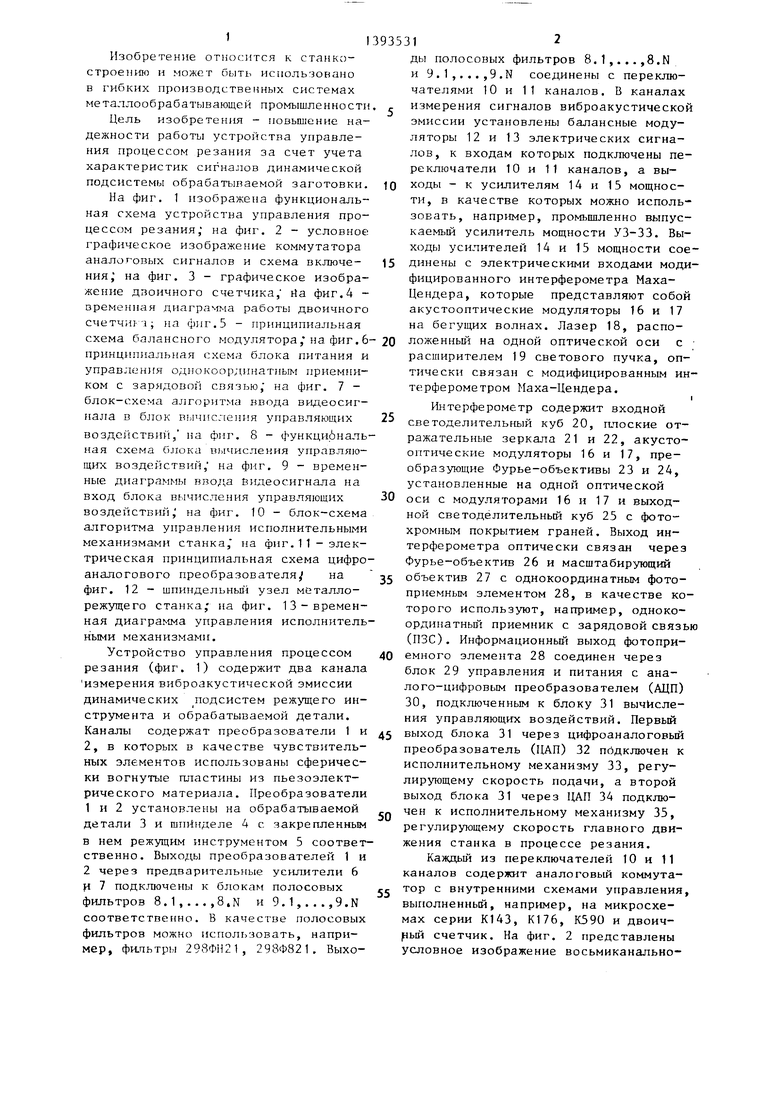

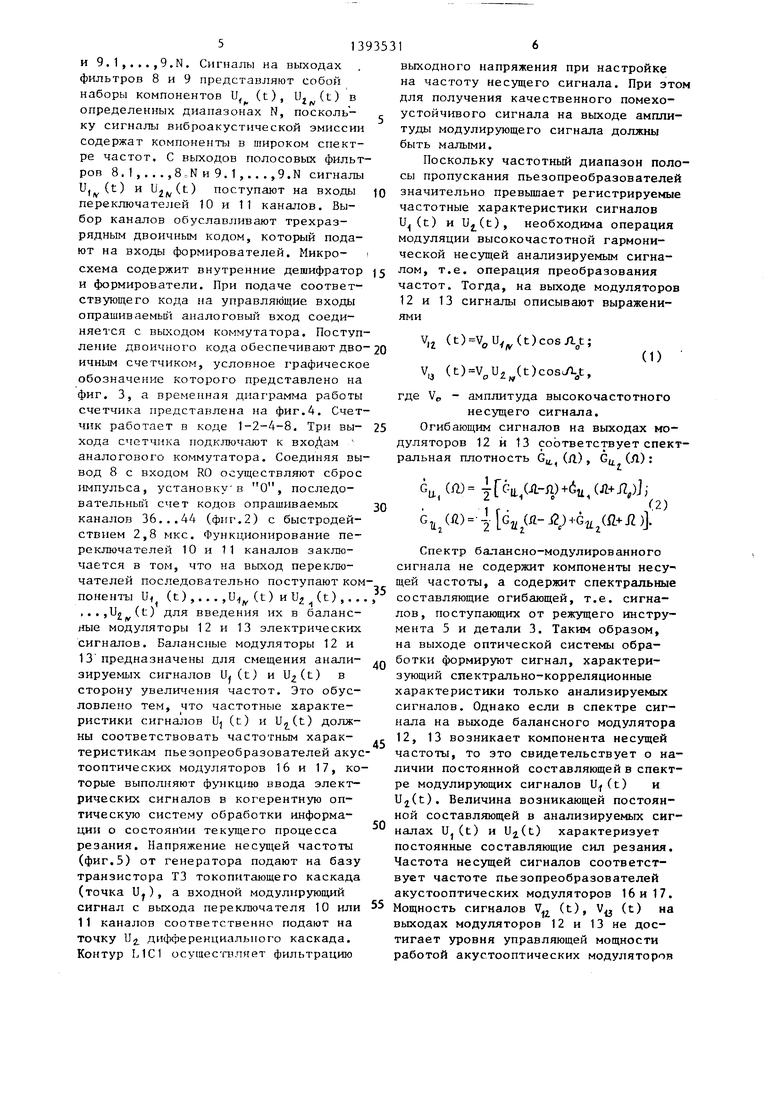

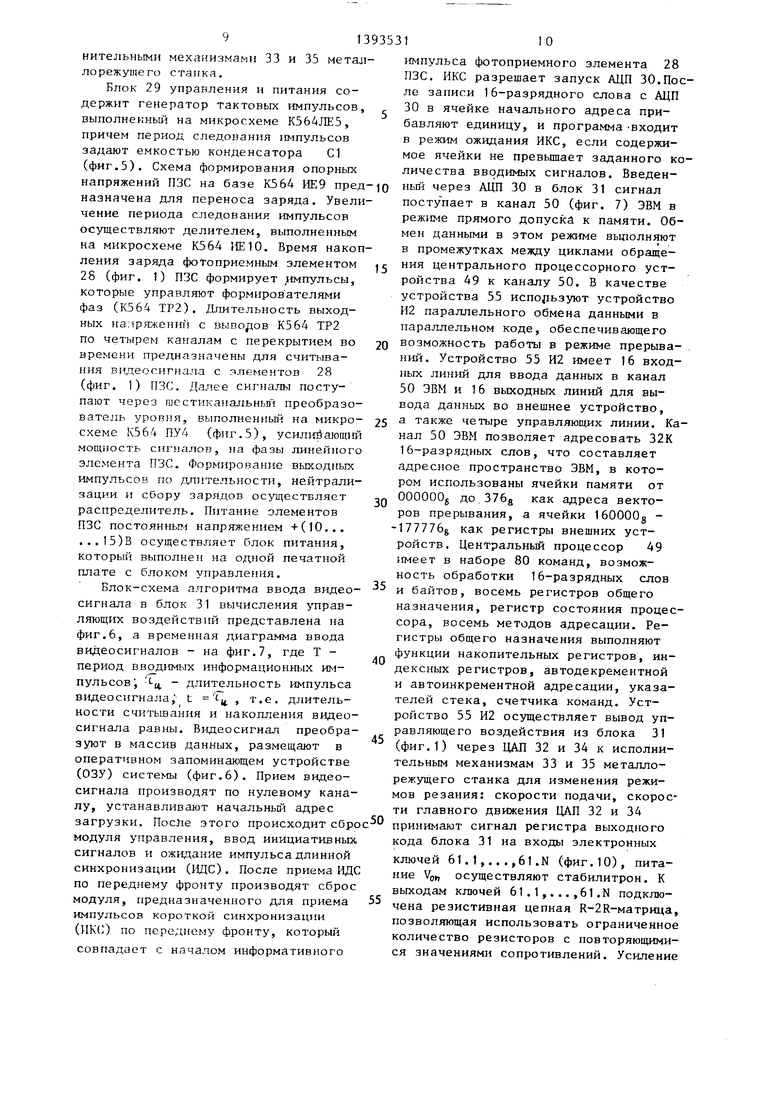

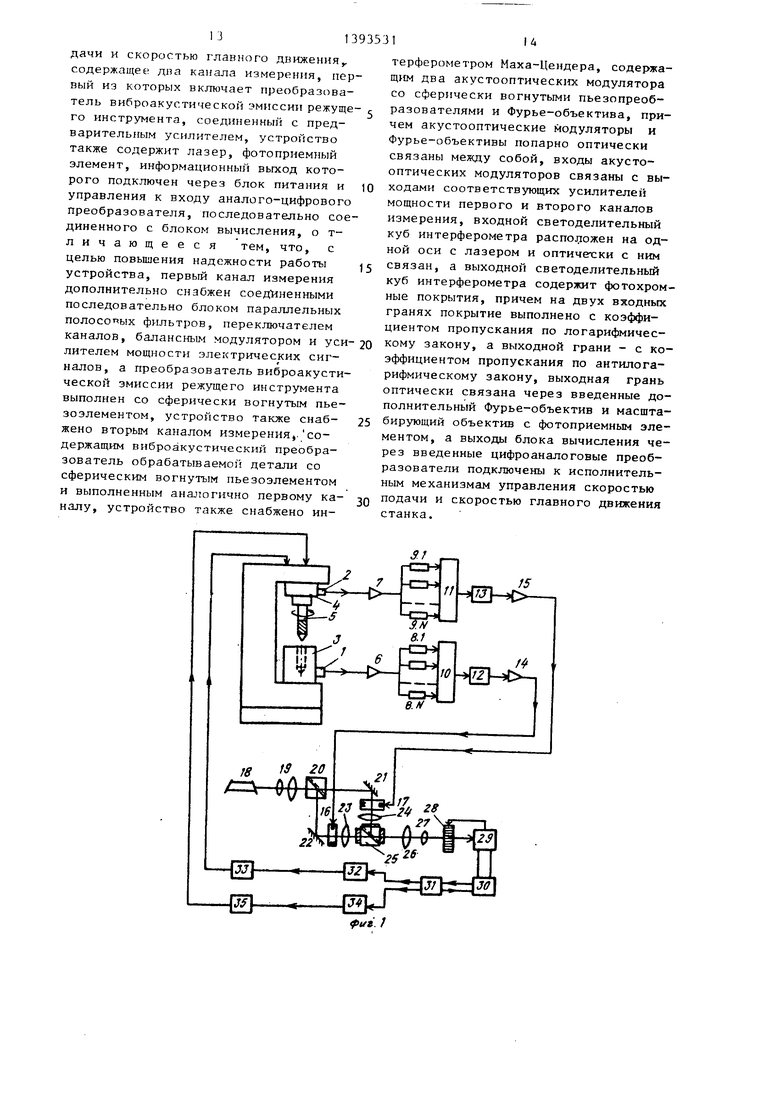

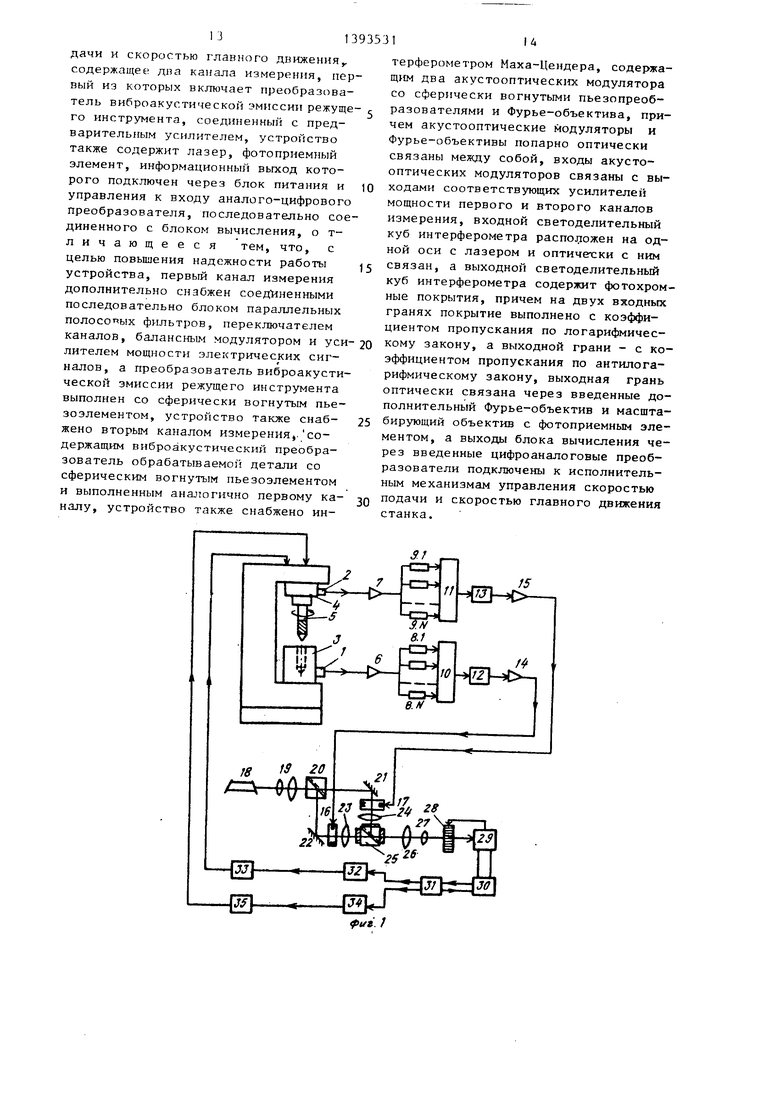

На фиг. 1 изображена функциональная схема устройства управления процессом резания; на фиг. 2 - условное графическое изображение коммутатора аналоговых сигналов и схема включения, на фиг. 3 - графическое изображение двоичного счетчика, rta фиг. 4 - временная диаграмма работы двоичного счетчи - ц на фиг. 5 - принципиальная

935312

ды полосовых фильтров 8.1,...,8.N и 9.1,...,9.N соединены с переключателями 10 и 11 каналов. В каналах измерения сигналов виброакустической эмиссии установлены балансные модуляторы 12 и 13 электрических сигналов, к входам которых подключены переключатели 10 и 11 каналов, а вы- 10 ходы - к усилителям 14 и 15 мощности, в качестве которых можно использовать, например, промышленно выпускаемый усилитель мощности УЗ-33. Выходы усилителей 14 и 15 мощности сое- 15 динены с электрическими входами модифицированного интерферометра Маха- Цендера, которые представляют собой акустооптические модуляторы 16 и 17 на бегущих волнах. Лазер 18, распо

| название | год | авторы | номер документа |

|---|---|---|---|

| Анализатор виброакустических сигналов | 1988 |

|

SU1589069A1 |

| Устройство управления процессом резания | 1983 |

|

SU1122430A1 |

| Многоканальная система адаптивного управления металлорежущими станками | 1979 |

|

SU885973A1 |

| Устройство для измерения скорости износа режущего инструмента | 1984 |

|

SU1188581A1 |

| Устройство автоматического регулирования процесса обработки на металлорежущих станках | 1985 |

|

SU1399072A1 |

| Устройство для определения информации о параметрах процесса резания | 1983 |

|

SU1119825A1 |

| Оптоэлектронное устройство для обработки сигналов приемной антенной решетки импульсно-доплеровской РЛС | 1990 |

|

SU1823003A1 |

| Система управления металлорежущим станком | 1981 |

|

SU1000157A1 |

| Гетеродинный интерференционный способ измерения перемещения и устройство для его осуществления | 1990 |

|

SU1763882A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРОСТРАНСТВЕННЫХ ПАРАМЕТРОВ ГРАНИЦЫ ОБЪЕКТА | 2000 |

|

RU2172470C1 |

Изобретение относится к области станкостроения и может быть использовано в гибких производственных системах металлообрабатывающей промышленности. Цель изобретения - повышение надежности работы устройства за счет учета характеристик сигналов динамической подсистемы обрабатываемой заготовки. Устройство содержит два канала регистрации виброакустической эмиссии динамических подсистем режущего инструмента и обрабатываемой детали, состоящие из преобразователя, предусилителя, полосовых фильтров, переключателя каналов, балансного модулятора, усилителя мощности, подключенных к электрическим выходам модифицированного интерферометра Маха- Цендера. Интерферометр состоит из лазера, расширителя светового пучка, в обоих плечах интерферометра установлены акустооптические модуляторы, которые представляют собой устройства ввода электрических сигналов и Фурье- объективы. Выходной светоделительный куб интерферометра имеет фотохромные покрытия граней с коэффициентом пропускания: входных граней - логарифмическим, выходной грани - антилогарифмическим. За выходной гранью расположены Фурье-объектив, масштабирующий объектив, од}юкоордина.тный фотоприемный элемент на основе приемника с зарядовой связью, информационный выход которого через блок управления и питания и аналого- циф- роиой преобразователь соединен с блоком вычисления управляющих воздействий,, Два выхода этого блока через цифроаналоговьш преобразователь подключены к исполнительным механизмам, регулирующим скорость главного движения и скорость подачи металлорежущего станка в процессе резания. Устройство определяет спектрально-корреляционные характеристики сигналов вибрации динамических подсистем ин- струмента и детали,на основании которых регистрируют предельные состояния процесса резания - момент врезания инструмента в заготовку, момент защемления вращающегося режущего инструмента в заготовке во избежание поломки ин- CTpiTvieHTa, достижение критического износа инструмента. Оптическая система интерферометра Маха-Цендера об- рабатьшает электрический сигнал в масштабе реального времени для форми - рования управляющих команд на изменение режимов резания. 13 ил. i СЛ оо 1Г 00 СЛ 00

схема балансного модулятора, на фиг. 6- 20 ложенньв на одной оптической оси с

принципиальная схема блока питания и управления од}К)Координатным приемником с зарядовой связью, на фиг. 7 - блок-схема алгоритма ввода видеосигнала в блок вычис. гения управляющих

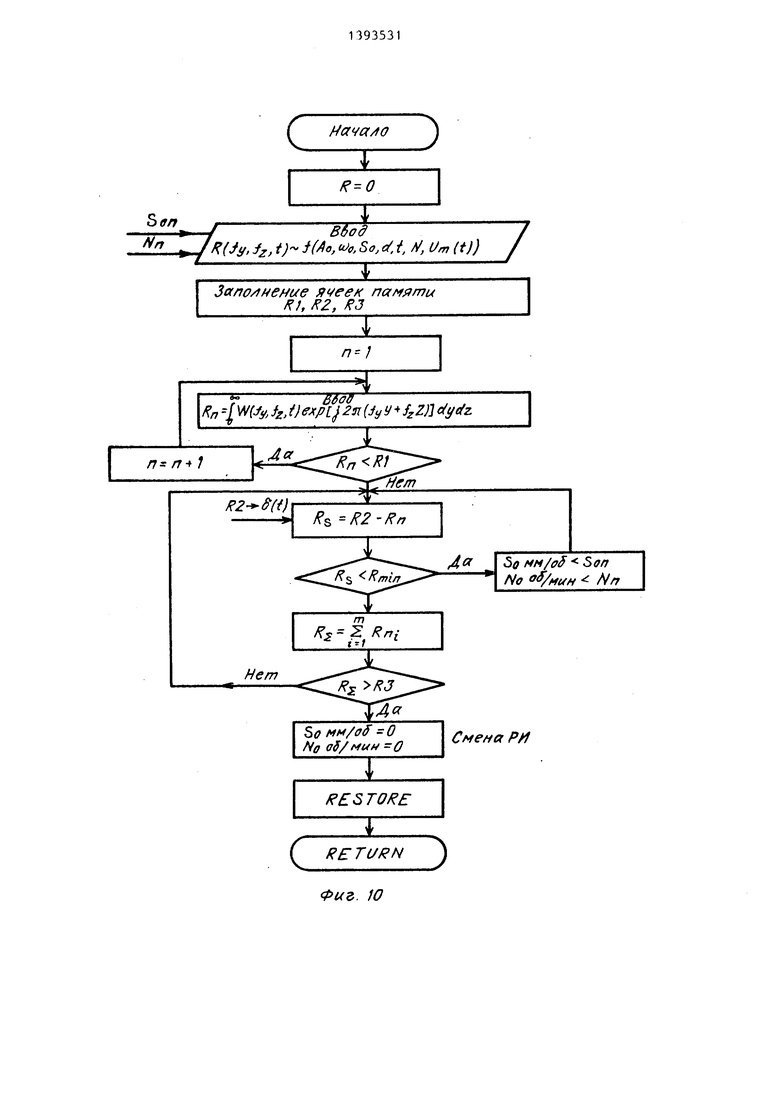

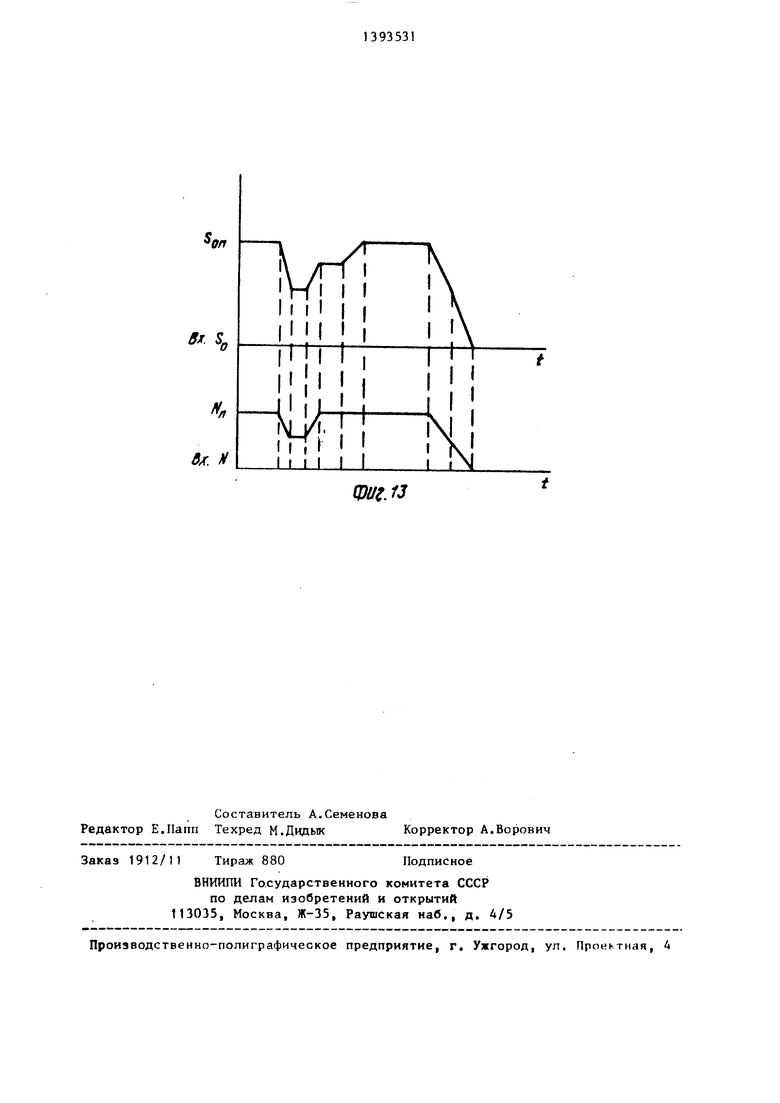

воздействий, на фиг. 8 - функцибналь- ная схема блока вычисления управляющих воздействий, на фиг. 9 - временные диаграммы ввода видеосигнала на вход блока вычисления управляющих воздействий, на фиг. 10 - блок-схема алгоритма управления исполнительными механизмами станка, на фиг. 11 - электрическая принципиальная схема цифро- аналогового преобразователя на фиг, 12 - шпиндельньд узел металлорежущего станка; на фиг. 13-временная диaгpa tмa управления исполнительными механизмами.

Устройство управления процессом резания (фиг. 1) содержит два канала измерения виброакустической эмиссии динамических подсистем режущего инструмента и обрабатываемой детали. Каналы содержат преобразователи 1 и 2, в которых в качестве чувствительных элементов использованы сферически вогнутые пластины из пьезоэлектрического материала. Преобразователи

1и 2 установлены на обрабатываемой детали 3 и шгп нделе 4 с закрепленным

в нем режущим инструментом 5 соответственно. Выходы преобразователей 1 и

2через предварительные усилители 6 fi 7 подключены к блокам полосовых фильтров 8.1,...,8,N и 9.1,...,9.N соответственно. В качестве полосовых фильтров можно использовать, например, фи.г1ьтры 298ФН21, 298Ф821. Выхо5

0

5

0

5

0

5

расширителем 19 светового пучка, оптически связан с модифицированным интерферометром Маха-Цендера.

I

Интерферометр содержит входной светоделительный куб 20, плоские отражательные зеркала 21 и 22, акустооптические модуляторы 16 и 17, преобразующие Фурье-объективы 23 и 24, установленные на одной оптической оси с модуляторами 16 и 17 и выходной светоделительный куб 25 с фото- хромным покрытием граней. Выход интерферометра оптически связан через Фурье-объектив 26 и масштабирующий объектив 27 с однокоординатным фотоприемным элементом 28, в качестве которого используют, например, одиоко- ординатньп приемник с зарядовой связью (ПЗС). Информационный выход фотоприемного элемента 28 соединен через блок 29 управления и питания с аналого-цифровым преобразователем (АЦП) 30, подключенным к блоку 31 вычисления управляющих воздействий. Первый выход блока 31 через цифроаналоговый преобразователь (ПАП) 32 подключен к исполнительному механизму 33, регулирующему скорость подачи, а второй выход блока 31 через ЦАП 34 подключен к исполнительному механизму 35, регулирующему скорость главного движения станка в процессе резания.

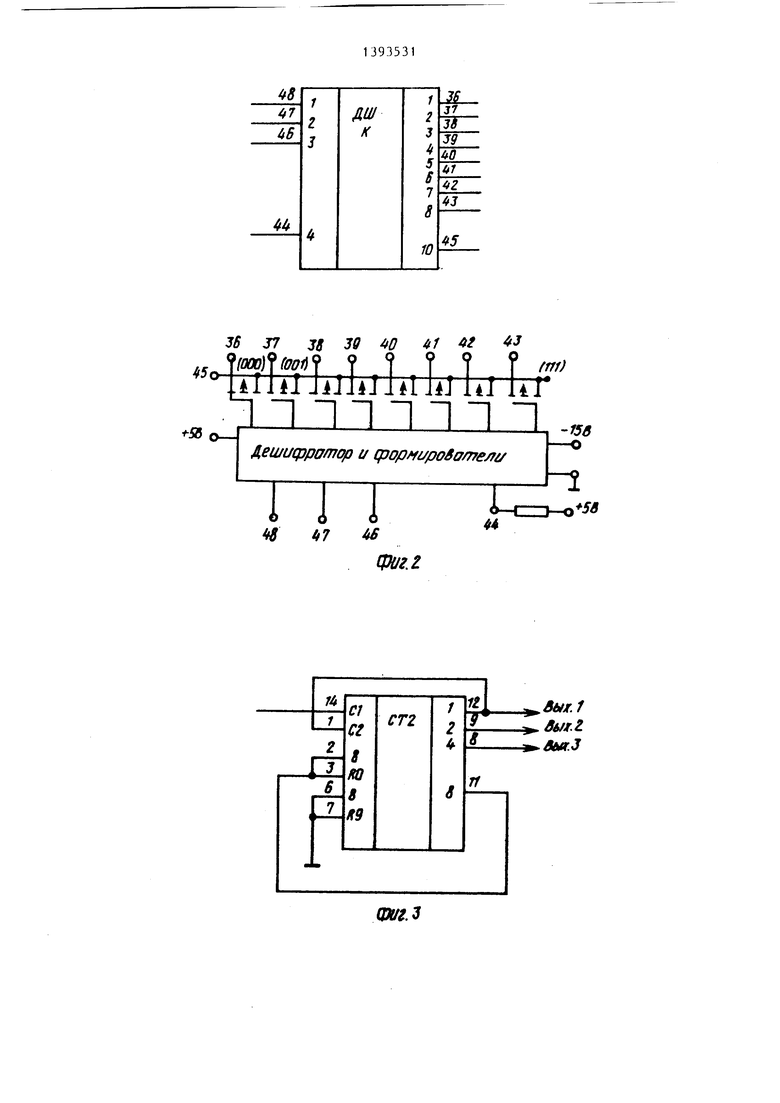

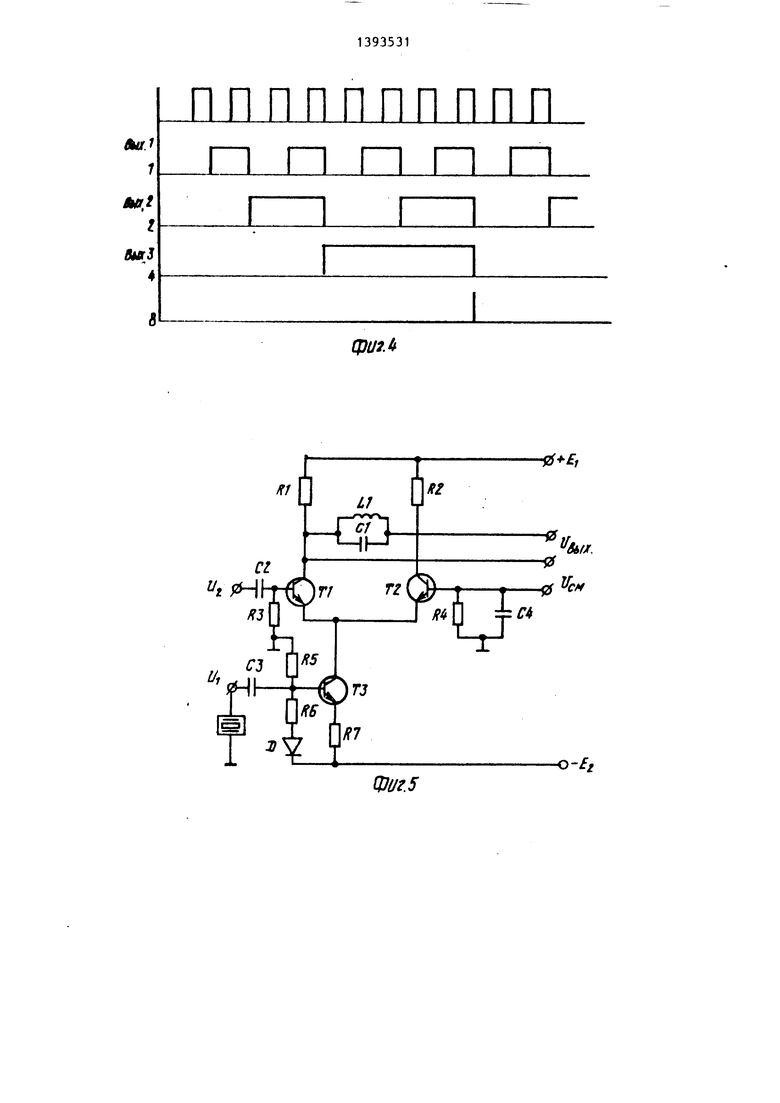

Каждый из переключателей 10 и 11 каналов содержит аналоговый коммутатор с внутренними схемами управления, выполненньй, например, на микросхемах серии К143, К176, К590 и двоич- рьпч счетчик. На фиг. 2 представлены условное изображение восьмиканального коммутатора на базе микpocxe tl l К590 КН1 , где 36,.. 44 - аналогов1:.1е входы, 45 - выход коммутатора, 46... ...48 - управляющие входы, а также схема включения коммутатора. Упрап- ляющие входы аналогового коммутатора подключены к выходам двоичного счетчика, условное графическое обозначение которого представлено на фиг.З а временная диаграмма работы - на фиг.4. Счетчик может быть выполнен, например, на микросхеме К155 НЕ2.

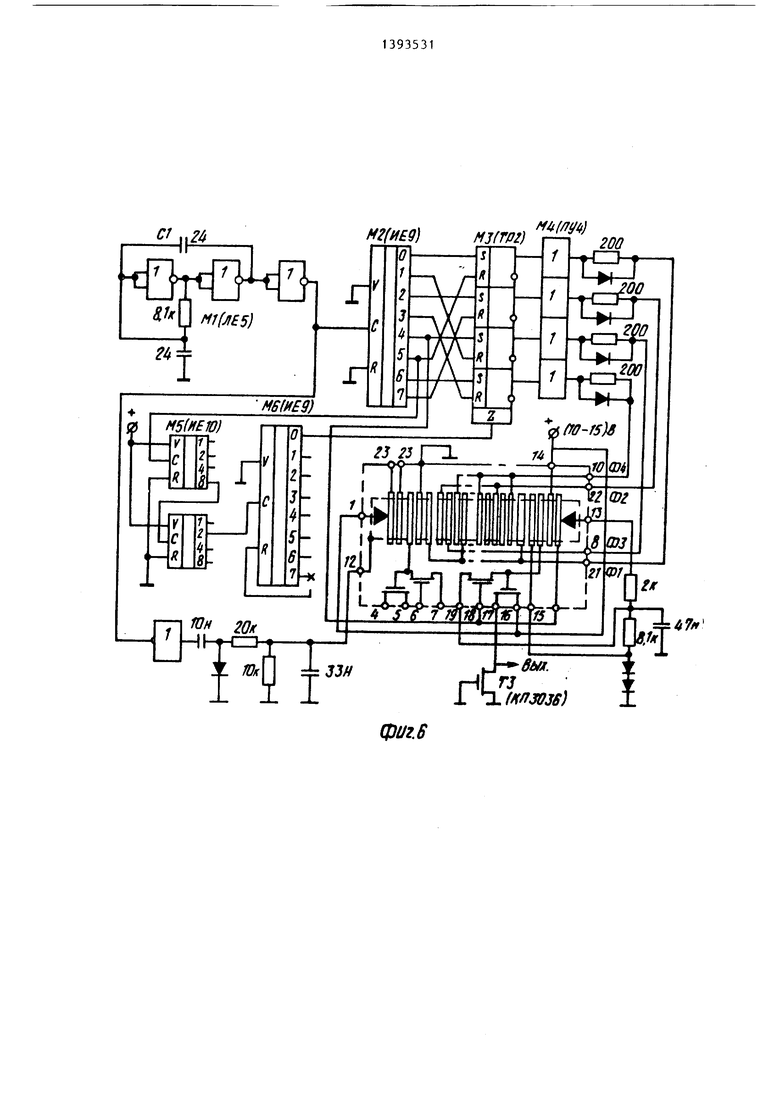

Балансные модуляторы 12 и 13,принципиальная схема которых представлена на фиг. 5, содержат генератор,сое- диненньпЧ с точкой 0 входа сигналов несущей частоты. Вход U, модулирующего напряжения соединен с выходом 45 коммутатора (фиг. 2) переключателей 10 и 11 соответственно. В качестве генератора колебаний можно использовать, например, промышленно выпускаемый генератор Г4-102, Г4-116,Г4- -119, а также использовать кристалл), пьезокварца.

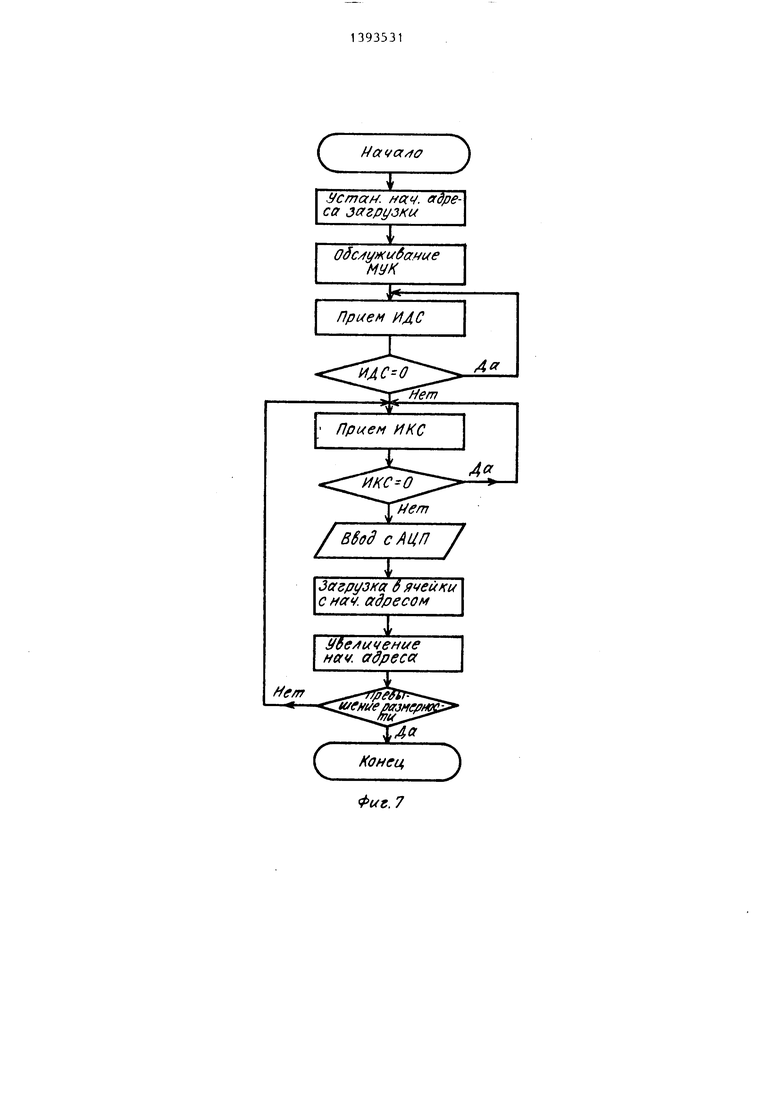

Блок 29 питания и управления ПЗС, принципиальная схема которого ,- ставлена на фиг. 6, может быть выполнен, например, на микросхемах серии К564, К561. Содержит генератор тактовых импульсов (К564ЛЕ5), соединенны со схемой формирования опорных напряжений (К564 ИЕ9), на выходе которого установлен делитель (К564ИЕ10). Делитель соединен с формирователем фаз (К564 ТР2) с четырьмя выходами, которые соединены с преобразователем уров ня (К564 ПУ4), соединенным с входами ПЗС. Блок-схема алгоритма ввода видеосигнала в блок 31 (фиг. 1) с выхода блока 29 представлена на фиг.7.

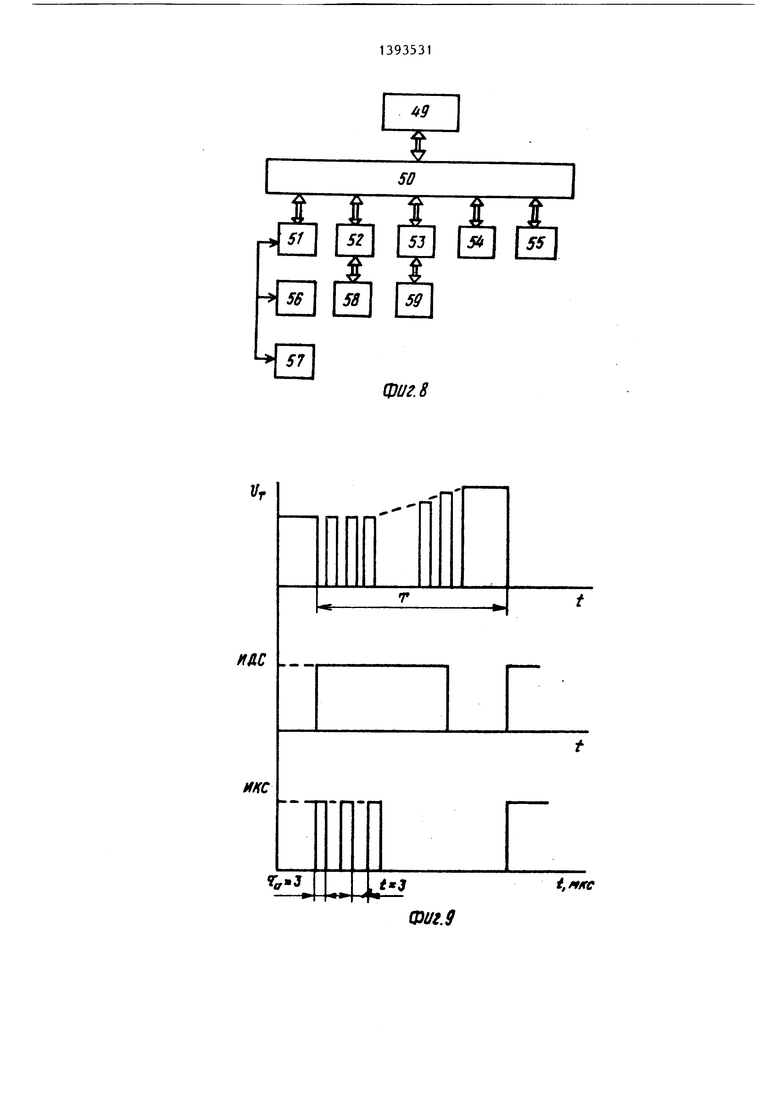

Блок 31 вычисления управляющих воздействий может быть выполнен на базе микроэвм, например Электрони- ка-бОМ, Электроника-80. Функциональная схема, представленная на фиг. 8, содержит центральный процессор 49, соединенный с каналом 50 ЭВМ обмена информацией, к которому подключены устройства 51-53 управления, таймер 54, а также дополнительные устройства 55 (например, интерфейсы). К устройству 51 управления подключены печатающее устройство 56 (типа CONSUL-260) и фотосчитыватель 57 (типа FS-150I). Устройство 52 управления соединено с перфоратором 58 (типа 1Ш-150), а считыватель 59 с

393531

перфоленты (например, типа СП-3) подключен к устройству 53. Лополнитель- иые устройства 55 ввода-вывода дан- г ных подключены к исполнительным механизмам 33 и 35 (фиг. 1) металлорежущего станка через 32 и 34. Временные диаграммы ввода видеосиг})ала в блок 31 вычисления управляющих действий при использовании в качестве А.ЦП 30. ЛЦП типа Ф7077 представлена на фиг. 9, а блок-схема алгоритма управления исполнительными механизмами 33 и 35 представлена на фиг. 10.

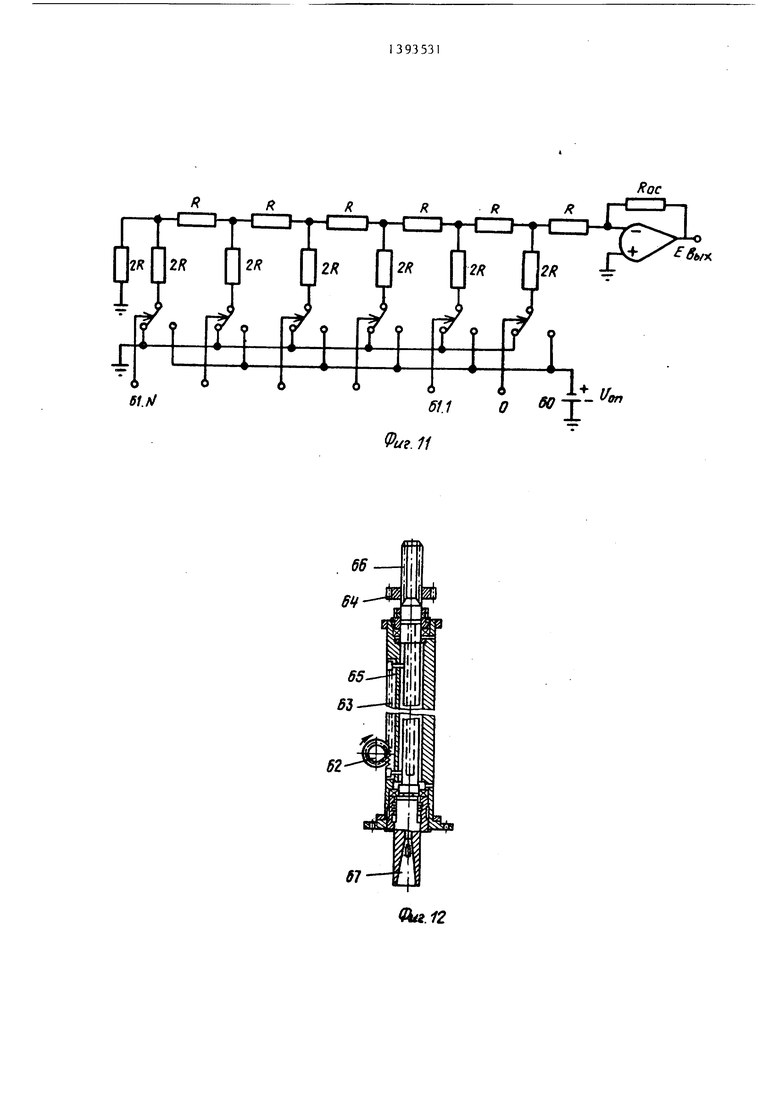

{5 Электрическая принципиальная схема ЦАП 32 и 34, представленная на фиг.11 содержит источник 60 опорного напряжения, в качестве которого можно, например, использовать температурно20 стабилизированный стабилитрон. Выход источника 60 подключен к первым входам управляемых ключей 61.1,..,,61.N, к выходам которых подключена резис- тинная масштабируюп1;ая матрица. К вто25 рым входам ключей 61.1,...,61.N под- кточеи регистр выходного кода блока 31 (фиг. 1).

Исполнительные механизмы 33 и 35 содержат шаговые электродвигатели,

30 соединенные с соответств тощими приводами станка. Изменение величин подачи и скорости главного движения ос тцествляют при помопц шпиндельного узла (фиг.12), соединенного с приводами станка. Шпиндельный узел содержит зубчатое колесо 62, рейку 63, зубчатое колесо 64, шпиндельную гильзу 65. Шпиндель 4 содержит шлипевую нарезку 66, а также конусное отверстие 67 для закрепления ре- л;ущего инструмента. Временная диаграмма управления исполнительными механизмами представлена на фиг.13.

Устройство работает следующим образом.

Преобразователи 1 и 2 с пьезоэлектрическим сферически вогнутым чувствительным элементом, установленные на обрабатываемой заготовке 3 и шпинделе 4 металлорежущего станка, реги- стрир тот сигналы виброакустической эмиссии динамических подсистем детали 3 и режущего инстр мента 5 и преобразуют их в электрические сигналы и. (t) и U(t) соответственно.Пред- варительные усилители 6 и 7 усиливают преобразованные электрические сигналы Uy(t) и U(t), которые поступают в полосовые фильтры 8.1,...,8.N

40

45

50

5139

и 9.1,...,9,N, Сигналы на выходах фильтров 8 и 9 представляют собой наборы компонентов U (t), U (t) в определенных диапазонах N, поскольку сигналы виброакустической эмиссии содержат компоненты в широком спектре частот, С выходов полосовьсх фильтров 8.1,...,8.NH9.1,...,9.N сигналы и, (t) и ) поступают на входы переключателей 10 и 11 каналов. Выбор каналов обуславливают трехразрядным двоичным кодом, который подают на входы формирователей. Микро- схема содержит внутренние дешифратор и формирователи. При подаче соответствующего кода на управляющие входы опрашиваемый аналоговый вход соединяется с выходом коммутатора. Поступление двоичного кода обеспечивают двоичным счетчиком, условное графическое обозначение которого представлено на фиг. 3, а временная диаграмма работы счетчика представлена на фиг.4. Счетчик работает в коде 1-2-4-8. Три вы- хода счетчика подключают к вхоДам аналогового коммутатора. Соединяя вывод 8 с входом RO осуществляют сброс импульса, установку в О, последовательный счет кодов опрашиваемых каналов 36...44 (фиг.2) с быстродействием 2,8 МКС. Функционирование переключателей 10 и 11 каналов заключается в том, что на выход переключателей последовательно поступают компоненты Ui (t),.. . ,Ui (t) и U (t) ,. . ,..,1)2 (t) для введения их в балансные модуляторы 12 и 13 электрических сигналов. Балансные модуляторы 12 и 13 предназначены для смещения анали- зируемых сигналов U(t)иU2(t) в сторону увеличения частот. Это обусловлено тем, что частотные характеристики сигналов Ц (t) и ) должны соответствовать частотным характеристикам пьезопреобразователей акус тооптических модуляторов 16 и 17, которые выполняют функцию ввода электрических сигналов в когерентную оптическую систему обработки информации о состоян ии текущего процесса резания. Напряжение несущей частоты (фиг.5) от генератора подают на базу транзистора ТЗ токопитающего каскада (точка Uj), а входной модулирующий сигнал с выхода переключателя 10 или 11 каналов соответственно подают на точку Uj. дифференциального каскада. Контур L1C1 осуществляет фильтрацию

выходного напряжения при настройке на частоту несущего сигнала. При это для получения качественного помехоустойчивого сигнала на выходе амплитуды модулирующего сигнала должны быть малыми.

Поскольку частотный диапазон полосы пропускания пьезопреобразователей значительно превышает регистрируемые частотные характеристики сигналов U(t) и ), необходима операция модуляции высокочастотной гармонической несущей анализируемым сигналом, т.е. операция преобразования частот. Тогда, на выходе модуляторов 12 и 13 сигналы описывают выражениями

V,2 (t)(t) V,3 (t)(t),

(1)

где Vp - амплитуда высокочастотного

несущего сигнала.

Огибающим сигналов на выходах модуляторов 12 и 13 соответствует спектральная плотность Сц (л), Сц (Л):

GU, (Л) )и,(Л-ьЛ,);

с,,(Л)--Иса/л-Я)-%,().

(2)

Спектр балансно-модулированного сигнала не содержит компоненты несущей частоты, а содержит спектральные составляющие огибающей, т.е. сигналов, поступающих от режущего инструмента 5 и детали 3. Таким образом, на выходе оптической системы обработки формируют сигнал, характеризующий спектрально-корреляционные характеристики только анализируемых сигналов. Однако если в спектре сигнала на выходе балансного модулятора 12, 13 возникает компонента несущей частоты, то это свидетельствует о наличии постоянной составляющей в спектре модулирующих сигналов U(t) и Vj(t), Величина возникающей постоянной составляющей в анализируемых сигналах и (t) и Uji (t) характеризует постоянные составляющие сил резания. Частота несущей сигналов соответствует частоте пьезопреобразователей акустооптических модуляторов 16 и 17. Мощность сигналов V. (t), V (t) на выходах модуляторов 12 и 13 не достигает уровня управляющей мощности работой акустооптических модуляторов

71

16 и 17. Поэтому каналы измерсмшл виброакустической эмиссии в устройстве содержат усилители 14 и 15 мощности. Усиленные по мощности сигналы подают на электрические входы модуляторов 16 и 17, где преобразук1т в пространственно-временные акустические колебания, распространяющиеся в эвукопроводе каждого модулято- pa 16 и 17. Пьезопреобразователи модуляторов 16 и 17 для расширения полосы пропускания частот входных сигналов выполнены сферически вогнутыми, а рабочая поверхность покрыта тонкой пленкой из алюмино-эпоксидно- го композита. Характеристики пространственно-временного акустического колебания соответствуют характеристикам сигналов и, (L) и ). Светово пучок когерентного излучения лазера 18 расширяют телескопической системой 19 Кеплера, состоящей из двух компонентов, с увеличением, равным отношению фокусных расстояний объек- тива и окуляра. Входной светодели- тельный куб 20 интерферометра Маха- Цендера, расположеннь й на одной оптической оси с лазером 18, расшеп- ляет падающий на него световой пучок на два ортогональ}1о распространяющихся пучка в пространстве. Оба пучка направляют отражательными зеркалами 21 и 22 через акустооптические модуляторы 16 и 17 на преобраз тощие Фурь объективы 23 и 24 соответственно.Рас пределения амплитуд и фаз световых полей в дифракционных изображениях световых сигналов на выходе представляют зависимость от параметров ба

лансно-модулированных сигналов V,2. (t) и V.j (t) соответственно V (fy,fj,t) и Vj(f., , г, t).

V(i , fj, t)

.-(z,y)rT(z,y,U(t))|, (3)

где f2, f - пространственные частоты двумерного изображения фазомодули- рованного светового сигнала; Лд,w - амплитуда и частота волны поступающего в интерферометр светового пучка r(z,y) - функция пропускания апертуры оптической системы, «(е- - операция сверки; T(z, у, U(t)) - комплексньй коэффициент пропускания акустоопти- ческого модулятора; z, у - координаты в предметной плоскости оптической

1Я

сист. ii; Гр( t) - входной электрический сигна..

Комплексный коэсЗч ициент T(z, у, L (t)) зависит от параметров баланс- но -модулированного колебания, поступающего на пьезопреобразователь модулятора 16 и 17. На входных гра}1ях све- тоделительного куба 25 с фотохромным покрытием сформирова)1ы энергетические

сигналов W (f

у

f

г

t)

и

f. , t) согласно теореме Хилли f., t)

f,, t).V (f, , f, , t),

(4)

характеризующие спектральные характеристики входных электрических сигналов U, (t) и ) соответственно. Коэффициент фотохромного покрытия вход- Hiiix граней выполнен по логарифмическому закону, а выходной грани - по антилогарифмическому. В светоделитель ном кубе 25 оптическая система модифицированного интерферометра Маха- Цепдера формирует разность логарифмов амплитуд световых волн в потоках обоих плечей интерферометра:

InV, -InV, ln(V,/V)V,

(5)

При этом на выходной грани куба 25 осуществлена операция экспонирования зависиг-юсти (5). Таким образом, на выходе интерферометра интенсивность светового потока равна отношению ин- тенсивностей световых полей, характеризующих параметры сигналов вибро- акустической эмиссии детали 3 и режущего инструмента 5 и отражающих состояние текущего процесса. Далее световой сигнал поступает через Фурье- объектив 26 и мacштaбиpyюш й объектив

27на линейный фотоприемный элемент

28ПЗС с быстродействием 0,2 мкс.Устройство фоторегистрации, состоящее иэ элемента 28 и блока 29 управления и питания, подает на выходе АДП 30 сигнал, xapaкtepизyющий автокорреляционную функцию R(fy , f., , t):

R(f, ,fj,t) yTsU5,,, (f, ,f, ,t)О

(f, y+f z) lit . (6)

1 зменения, характеризующие динамику резания, отраженные в регистрируемой величине функции R(f, , f , t), фиксируют в блоке 31 вычисления управляющих воздействий для дальнейшего формирования команд управления испол91393531

нительнымн мехар{измами 33 и 35 метадт- лорежушего станка.

Блок 29 управления и питания содержит генератор тактовых импульсов, выполненный на микросхеме К56АЛЕ5, причем период следования импульсов задают емкостью конденсатора С1 (фиг.5). Схема формирования опорных

напряжений ПЗС на базе КЗ64 ИЕ9 пред-ю ьш через АЦП 30 в блок 31 сигнал

назначена для переноса заряда. Увеличение периода следования импульсов осуществляют делителем, выполненным на микросхеме К564 ИЕЮ. Время накопления заряда фотоприемным элементом 28 (фиг. 1) ПЗС формирует импульсы, которые управляют формиров ателями фаз (К564 ТР2). Длительность выходных напряжении с BbiDOfi,oB К564 ТР2 по четырем каналам с перекрытием во времени предназначены для считывания видеогиг))ала с элементов 28 (фиг. 1) ПЗС, Далее сигналы поступают через шестиканальньй преобразователь уровня, выполненный на микросхеме v564 ПУ4 (фиг,5), усил11Йающ1ш мощность сигналов, на фазы линейного элемента ПЗС. Формирование выходных импульсов по д.пительности, нейтрализации и сбору зарядов осуществляет распределитель. Питание элементов ПЗС постоянны напряжением +(10... ...15)В осуществляет блок питания, который выполнен на одной печатной плате с блоком управления.

Блок-схема алгоритма ввода видеосигнала в блок 31 вычисления прав- ляющргх воздействий представлена на фиг.6, а временная диаграмма ввода видеосигналов - на фиг.7, где Т - период вводимых информационных импульсов; i-j - длительность импульса

видеосигнала, - t ц. , т.е, длительности считывания и накопления видеосигнала равны. Видеосигнал преобразуют в массив данных, размещают в оперативном запоминающем устройстве (ОЗУ) системы (фиг.6). Прием видеосигнала производят по нулевому каналу, устанавливают начальный адрес

назначения, регистр состояния процес сора, восемь методов адресации. Регистры общего назначения выполняют функции накопительных регистров, индексных регистров, автодекрементной и автоинкрементной адресации, указателей стека, счетчика команд. Устройство 55 И2 осуществляет вывод управляющего воздействия из блока 31 (фиг.1) через ЦАП 32 и 34 к исполнительным механизмам 33 и 35 металлорежущего станка для изменения режимов резания: скорости подачи, скорости главного движения ЦАП 32 и 34

45

загрузки. После этого происходит сброс принимают сигнал регистра выходного модуля управления, ввод инициативных кода блока 31 на входы электронных сигналов и ожидание импульса длинной ключей 61.1,...,61.N (фиг.10), пита- синхронизации (ВДС). После приема ИДС „„е Vgn осуществляют стабилитрон. К по переднему фронту производят сброс модуля, предназначенного для приема импульсов короткой синхронизации

55

выходам ключей 61.1,...,61.N подключена резистивная цепная К-2Я-матрица позволяющая использовать ограниченное количество резисторов с повторяющимися значениями сопротивлений. Усиление

(ПК(Л по переднему фронту, которьш совпадает с началом информативного

1

10

импульса фотоприемного элемента 28 ПЗС. ИКС разрешает запуск АЦП 30.После записи 16-разрядного слова с АЦП 30 в ячейке начального адреса прибавляют единицу, и программа ВХодит Б режим ожидания ИКС, если содержимое ячейки не превьшает заданного количества вводимых сигналов. Введен

0

5

посту пает в канал 50 (фиг. 7) ЭВМ в режиме прямого допуска к памяти. Обмен данными в этом режиме выполняют в промежутках между циклами обращения центрального процессорного устройства 49 к каналу 50. В качестве устройства 55 испо гьзуют устройство И2 параллельного обмена данными в параллельном коде, обеспечивающего возможность работы в режиме прерываний. Устройство 55 И2 имеет 16 входных линий для ввода данных в канал 50 ЭВМ и 16 выходных линий для вывода данных во внещнее устройство, а также четыре управляющих линии. Канал 50 ЭВМ позволяет адресовать 32К 16-разрядных слов, что составляет адресное пространство ЭВМ, в котором использованы ячейки памяти от

Q OOOOOOj до 3763 как адреса векторов прерывания, а ячейки 160000д - -177776g как регистры внещних устройств. Центральный процессор 49 имеет в наборе 80 команд, возможность обработки 16-разрядных слов

5 и байтов, восемь регистров общего

назначения, регистр состояния процессора, восемь методов адресации. Регистры общего назначения выполняют функции накопительных регистров, индексных регистров, автодекрементной и автоинкрементной адресации, указателей стека, счетчика команд. Устройство 55 И2 осуществляет вывод управляющего воздействия из блока 31 (фиг.1) через ЦАП 32 и 34 к исполнительным механизмам 33 и 35 металлорежущего станка для изменения режимов резания: скорости подачи, скорости главного движения ЦАП 32 и 34

0

5

принимают сигнал регистра выходного кода блока 31 на входы электронных ключей 61.1,...,61.N (фиг.10), пита- „„е Vgn осуществляют стабилитрон. К

выходам ключей 61.1,...,61.N подключена резистивная цепная К-2Я-матрица, позволяющая использовать ограниченное количество резисторов с повторяющимися значениями сопротивлений. Усиление

по напряжению преобразованного н аналоговую форму электрического сигнала осуществляет операционньп усилитель. Выходной электрический сигнал с выходов ЦАП 32 и 34 воздействует на исполнительные мexaниз ra 33 и 35 привода подач и привода глапного движения в которых использованы шаговые двигатели. Ротор шагового двигателя пово- рачивается на один шаг от одного поступающего импульса, т.е. изменение частоты подачи импульсов тока на обмотки изменяет частоту вращения электродвигателя.

Изменение режимов резания осуществлено при помощи шпиндельного узла (фиг.11). Зубчатое колесо 62 передает движение подачи рейке 63 шпиндельной гильзы от коробки подач с шаговым электродвигателем. Частота вршцения зубчатого колеса 62 определена частотой вращения электродвигателя. Внутри шпиндельной гильзы 65 врашается шпиндель 4, который в верхней части имеет шлицевую нарезку 66 на значительной длине, а в нижней части - конусное отверстие 67 для закрепления в нем режущего инструмента. Шлицегюй вал поступательно перемещают в от- верстие зубчатого колеса 64, вращательное движение которого зад.ают блоком коробки скоростей. Скорость главного движения задают через коробку скоростей шаговым электродвигателем, на обмотки которого поступает соответствующий управляющшЧ сигнал с выхода ЦЛЛ 34 (фиг. 1). Величина скорости подачи и скорости главного движения станка определена соответст- вующими сигналами блока 31 вычисления управляющих воздействий согласно алгоритму управления исполнительными механизмами 33 и 35 в процессе механообработки, блок-схема которо- го приведена на фиг. 9.

Алгоритм работы устройства управления процессом резания предусматривает ввод и размещение в ячейках памяти блока 31 (фиг.1) значений автокорреляционной функции (АКФ) R1, R2 и К3(фиг.9), соответствующих моментам врезания, защемления режущего инструмента в заготовке, достижения критического износа режущего инструмента. Далее осуществляют ввод видео сигналов, характеризующих АКФ текущего процесса. Считывание R,, значений АКФ происходит до тех пор, пока зна

чо пь I l, не превмгит К1 . При этом вве ден)л значения: Son пои.ачи, N - количества оборотсш шшшлеля металлорежущего станка. Величина RJ. представ- ляч т собой значение ЛКч , соизмеримое с .Г-фу} к 1иеГ1, Поскольку при защемлении режущего инструмента в обрабатываемой заготовке образуется единая динамическая система инструмент - деталь, имеющая свой частотный спектр 1зиброакустической эмиссии, величина ЛК С представляет собой сГ-образный импульс на выходе когерентной оптической систем) обработки сигнала. Определяя разность между значениями R2 и текущими значениями ЛКФ, которые считывают с блока 29 (фиг.1) питания и управления с быстроде1 1ствием 3 икс, сравнивают с установленной минимальной величиной Rfn. n стремящейся к нулю. разность К,- не менее , значения R, суммируют и сравнивают с пе1П1чиной R3, пропорциональной величине критического износа режущего инструмента. Рост величины АКФ свиде- тельс:твует о росте износа инструмента. Ecjni значение разности R оказы- иастся менее R,r,;ii, то в этом случде реж1и- ы резания изменяют, т.е. уменьшают подачу и количество оборотов шпинделя для предотвращения поломки режуи(его инструмента при защемлении его в заготовке. Накопленные значения

20 250.Q .,

35

R, 2 R , сравнивают с R3. Если г

- п i--i t

R , то анализируют ра- ность R , если Rj lR3,.T.e. износ достигает критического значения, происходит ос- та;шв (S мм/об 0, N об/мин 0) и смена режущего инстр: т 1ента. После этого проР1зводят возврат к началу программы. Временная диаграмма управления исполнительными механизмами 33,35 (фиг.1) блоком 31 вычисления управляющих воздействий представлена на фиг.12. Время обработки шаговым двигателем управляющей командь, составляет порядка 30 МКС, следовательно,быстродействие устройства управления процессом резания составляет 61 мкм с учетом быстродействия обработки сигнала блоком 31-25 мм по одному каналу переключателей 10 и 11.

55 Формула изобретения

Устройство управления процессом резания на станке с исполнительными механизмами управления скоростью подачи и скоростью главжэго движения содержащее два канала измерения, первый из которых включает преобразователь виброакустической эмиссии режущего инструмента, соединенный с предварительным усилителем, устройство также содержит лазер, фотоприемный элемент, информационный выход которого подключен через блок питания и управления к входу аналого-цифрового преобразователя, последовательно соединенного с блоком вычисления, о тличающееся

тем, что.

целью повышения надежности работы устройства, первый канал измерения дополнительно снабжен соединенными последовательно блоком параллельных полосовых фильтров, переключателем каналов, балансным модулятором и уси лителем мощности электрических сигналов, а преобразователь виброакустической эмиссии режущего инструмента выполнен со сферически вогнутым пье- зоэлементом, устройство также снабжено вторым каналом измерения. содержащим виброакустический преобразователь обрабатываемой детали со сферическим вогнутым пьезоэлементом и выполненным аналогично первому каналу, устройство также снабжено ин15

терферометром Маха-Цендера, содержащим два акустооптических модулятора со сферически вогнутыми пьезопреоб, разователями и Фурье-объектива, причем акустооптические модуляторы и Фурье-объективы попарно оптически связаны между собой, входы акустооптических модуляторов связаны с вы)0 ходами соответствующих усилителей мощности первого и второго каналов измерения, входной светоделительный куб интерферометра расположен на одной оси с лазером и оптичеч;ки с ним связан, а выходной светоделительный куб интерферометра содержит фотохром- ные покрытия, причем на двух входных гранях покрытие выполнено с коэффициентом пропускания по логарифмичес- 20 кому закону, а выходной грани - с коэффициентом пропускания по антилогарифмическому закону, выходная грань оптически связана через введенные дополнительный Фурье-объектив и масшта25 бирующий объектив с фотоприемным элементом, а выходы блока вычисления через введенные цифроаналоговые преобразователи подключены к исполнительным механизмам управления скоростью

эп подачи и скоростью главного движения станка.

/5

1/г. f

J5 J7 38 (000)9 ffffff)

3S 0 1 f Ш1Т

LjLjltiLLj I

i-Я

П 11

Aeu/uqjpamop и q op i/poSame/rf/

ti7

3S 0 1 f fm)

IT

-156

i-dU-o

4

Фиг.г

wut,

пппппппппп

n

-m

Tf (Э-t-Г

с

CJ}i/f.

/fl

. -0

r

Л

-0-f,

М1(М5}

н гок

М2()

МЗ(ТР2)

MUfffyfy)

фиг. 6

стам . адреса загрузки

L

Одс/ ужибамие МУК

/ Вбод сАЦП / I

Загрузка 6 ячейг и сна. адресом

1

t/fff uvenue Hocf. адресс(

( КонецJ

Hava/fo I

ам . адреагрузки

Фиг. 7

.

51

56

SB

59

фиг. 8

J 3

i,irc

фиг. 9

С

I

ВШ7

- г - ( /

Запо/}И€ние памяти , /f, PJ

BSao

i

, y, iJexpL 231 (Jyy c/ycfz

т R Rni

Hem

Sff 0

NO oS/f4UH 0

RESTORE

i ;;

( RE TURN J

Фиг. 10

I

do MM/oS Son No of/HUH Nn

AC

Смена РИ

Л/Х

Фи. 11

0.12

фиг. 3

| Устройство управления процессом резания | 1983 |

|

SU1122430A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1988-05-07—Публикация

1986-11-18—Подача