Изобретение относится v. обработке металлов резанием и может быть использовано в станках для контроля состояния режущего инструмента.

Целью изобретения является повыпе- ние точности путем учета влияния сма- 3очно-охлаждающей жидкости (СОЖ).

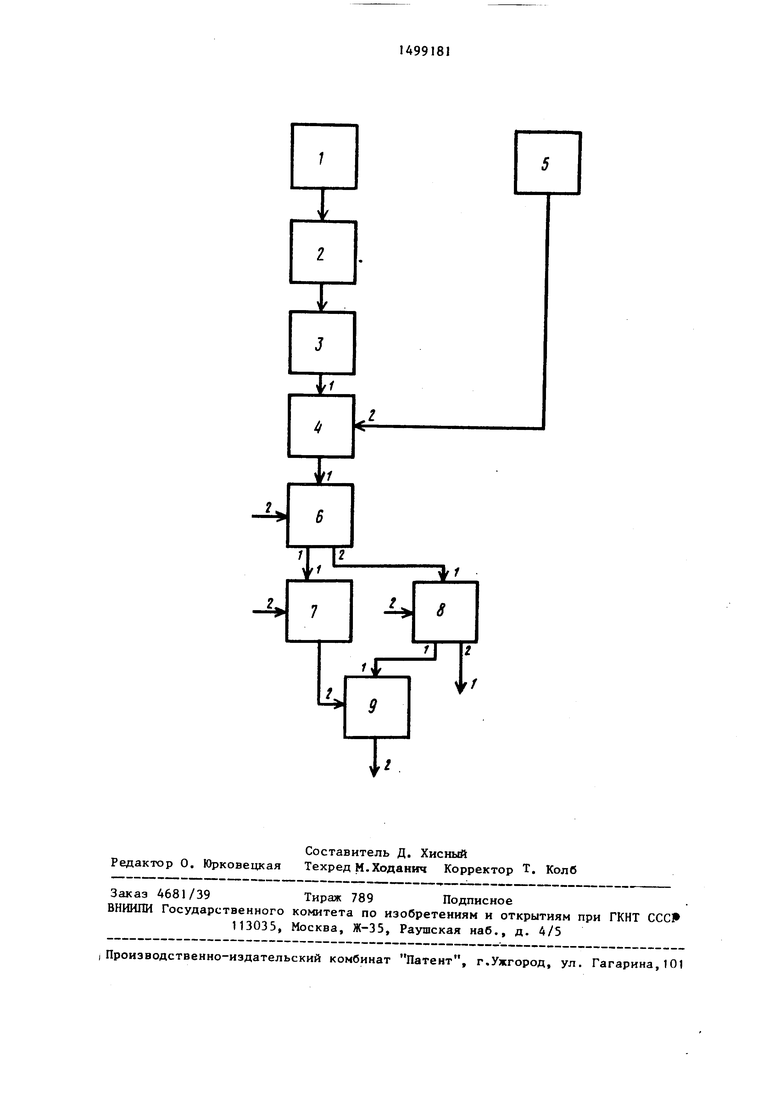

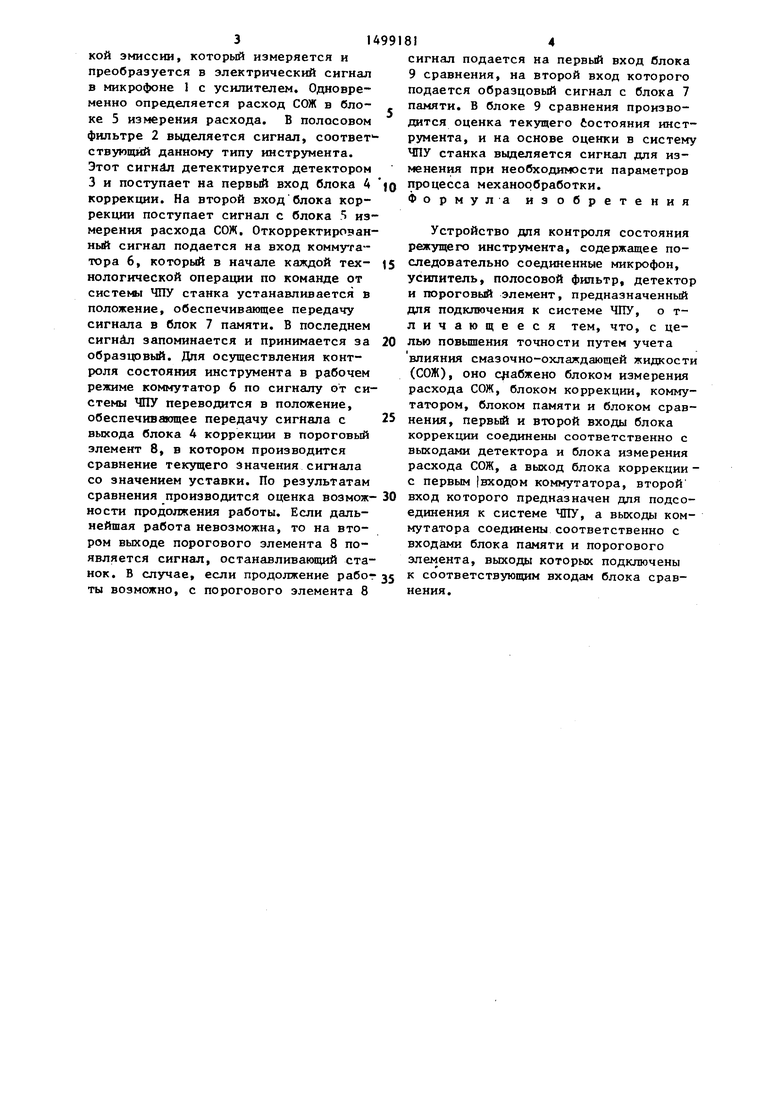

На чертеже изображена структурная схема устройства для контроля состояния режущего инструмента.

Устройство содержит последова- тельж соединенные микрофон 1 с усилителем, полосовой фильтр 2, детектор 3, блок 4 коррекции, второй вход которого соединен с выходом блока 5 измерения расхода СОЖ. Выход 4 коррекции связан с первым входом коммутатора 6, второй вход которого предназначен для подсоединения к системе ЧПУ (не показана). Первый выход коммутатора 6 соединен с первым входом блока 7 памяти, второй вход которого связан с системой ИЦУ (не показан) . Второй выход коммутатора 6 связан с первым входом порогового элемента 8, второй вход которого соединен с системой ЧПУ. Второй выход порогового элемента 8 является перг вым выходом устройства для контроля состояния режущего инструмента, пер- вьй выход порогового элемента 8 соединен с первым входом блока 9 сравнения, второй вход которого соединен с блоком 7 памяти. Выход блока 9 сравнения является вторым выходом устройства для контроля состояния режущего инструмента.

Устройство работает следующим образом.

При механической/обработке в результате взаимодействия детали и инструмента создается сигнал акустичес4 СО СО

00

314

кой эмиссии, который измеряется и преобразуется в электрический сигнал в микрофоне 1 с усилителем. Одновременно определяется расход СОЖ в блоке 5 измерения расхода. В полосовом фильтре 2 выделяется сигнал, соответ - ствующйй данному типу инструмента. Этот сигнал детектируется детектором 3 и поступает на первьй вход блока А коррекции. На второй вход блока коррекции поступает сигнал с блока 5 измерения расхода СОЖ. Откорректированный сигнал подается на вход коммутатора 6, который в начале каждой тех- нологической операции по команде от системы ЧПУ станка устанавливается в положение, обеспечивающее передачу сигнала в блок 7 памяти. В последнем сигнйл запоминается и принимается за образцовый. Дпя осуществления контроля состояния инструмента в рабочем режиме коммутатор 6 по сигналу от системы ЧПУ переводится в положение, обеспечивающее передачу сигнала с выхода блока 4 коррекции в пороговый элемент 8, в котором производится сравнение текущего значения сигнала со значением уставки. По результатам сравнения производится оценка возмож- ности продолжения работы. Если дальнейшая работа невозможна, то на втором выходе порогового элемента 8 появляется сигнал, останавливаюпщй станок. В случае, если продолжение работ ты возможно, с порогового элемента 8

814

сигнал подается на первый вход блока 9 сравнения, на второй вход которого подается образцовый сигнал с блока 7 памяти. В блоке 9 сравнения производится оценка текущего Состояния инструмента, и на основе оценки в систему ЧПУ станка выделяется сигнал для изменения при необходимости параметров процесса механообработки. Формула изобретения

Устройство для контроля состояния режущего инструмента, содержащее последовательно соединенные микрофон, усилитель, полосовой фильтр, детектор и пороговый элемент, предназначенный для подключения к системе ЧПУ, о т- личающееся тем, что, с целью повышения точности путем учета влияния смазочно-охлаждающей жидкости (СОЖ), оно с 1абжено блоком измерения расхода СОЖ, блоком коррекции, коммутатором, блоком памяти и блоком сравнения, первьй и второй входы блока коррекции соединены соответственно с выходами детектора и блока измерения расхода СОЖ, а выход блока коррекции - с первым |входом коммутатора, второй вход которого предназначен для подсоединения к системе ЧПУ, а выходы коммутатора соединены соответственно с входами блока памяти и порогового элемента, выходы которых подключены к соответствующим входам блока сравнения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство контроля состояния режущих инструментов при работе на многоинструментальных станках | 1984 |

|

SU1196736A1 |

| Устройство для автоматической подналадки и контроля износа режущего инструмента | 1989 |

|

SU1703380A1 |

| Устройство для контроля износа режущего инструмента | 1982 |

|

SU1034870A1 |

| Устройство для оценки износа режущего инструмента | 1989 |

|

SU1679271A1 |

| Система прогнозирования состояния режущих инструментов | 1984 |

|

SU1734958A1 |

| Устройство для контроля работоспособности станка | 1990 |

|

SU1776491A1 |

| Устройство для автоматического контроля и управления процессом резания на станках с ЧПУ | 1984 |

|

SU1231485A1 |

| Устройство для определения размеров деталей на токарных станках | 1985 |

|

SU1294571A1 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ МОМЕНТА ЗАТУПЛЕНИЯ РЕЖУЩЕГО ИНСТРУМЕНТА | 1991 |

|

RU2025253C1 |

| Устройство для позиционирования и контроля размерного износа режущего инструмента в станках с ЧПУ | 1982 |

|

SU1055627A1 |

Изобретение относится к обработке металлов резанием и может быть использовано в станках для контроля состояния режущего инструмента. Целью изобретения является повышение точности путем учета влияния СОЖ. Микрофон, усилитель, полосовой фильтр, детектор с пороговым элементом последовательно соединены между собой. Входы блока коррекции соединены с выходами детектора и блока измерения расхода СОЖ. В зависимости от изменения расхода СОЖ производится оценка текущего состояния инструмента и производится корректировка параметров процесса механообработки по результатам сравнения текущих сигналов с сигналом, занесенным в блок памяти. 1 ил.

1

| Устройство для измерения износа режущего инструмента | 1984 |

|

SU1196734A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1989-08-07—Публикация

1987-11-04—Подача