Изобретение относится к области станкостроения и может быть использовано для определения износа режущего инструмента и обрабатываемости материалов в условиях автоматизированного процесса механообработки.

Известен способ контроля состояния режущего инструмента, основанный на зависимости усиления вибрации инструмента от его износа, предусматривающий определение износа по частотной составляющей сигнала вибраций (1-10 кГц), причем достижение величины допустимого износа определяют по превышению величины уровня высокочастотной составляющей.

Недостатком этого способа является низкая точность контроля состояния режущего инструмента, так как превышение заданной величины составляющей сигнала вибрации в низкочастотном диапазоне может быть обусловлено шумами технологической системы инструмента.

Наиболее близким к предлагаемому является способ контроля состояния режущего инструмента, заключающийся в определении степени износа режущей

кромки инструмента по амплитуде и частоте вибраций, регистрируемых датчиком вибраций путем интегрирования усиленных сигналов и сравнения их в компараторе устройства, осуществляющего способ. Суммарную энергию вибраций за определенный интервал времени сравнивают с установленной величиной, причем превышение последней на определенную величину регистрирует допустимую величину износа.

Недостатком этого способа является также низкая точность контроля состояния инструмента в процессе резания.

Цель изобретения - повышение точности контроля состояния режущего инструмента.

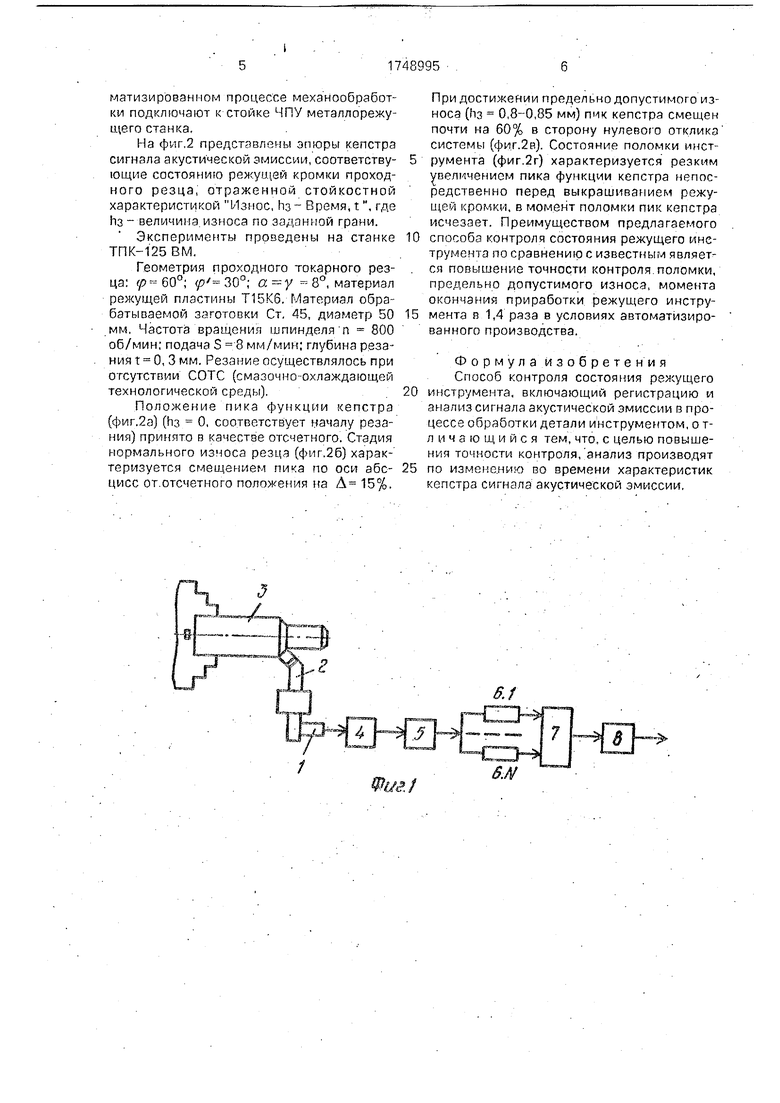

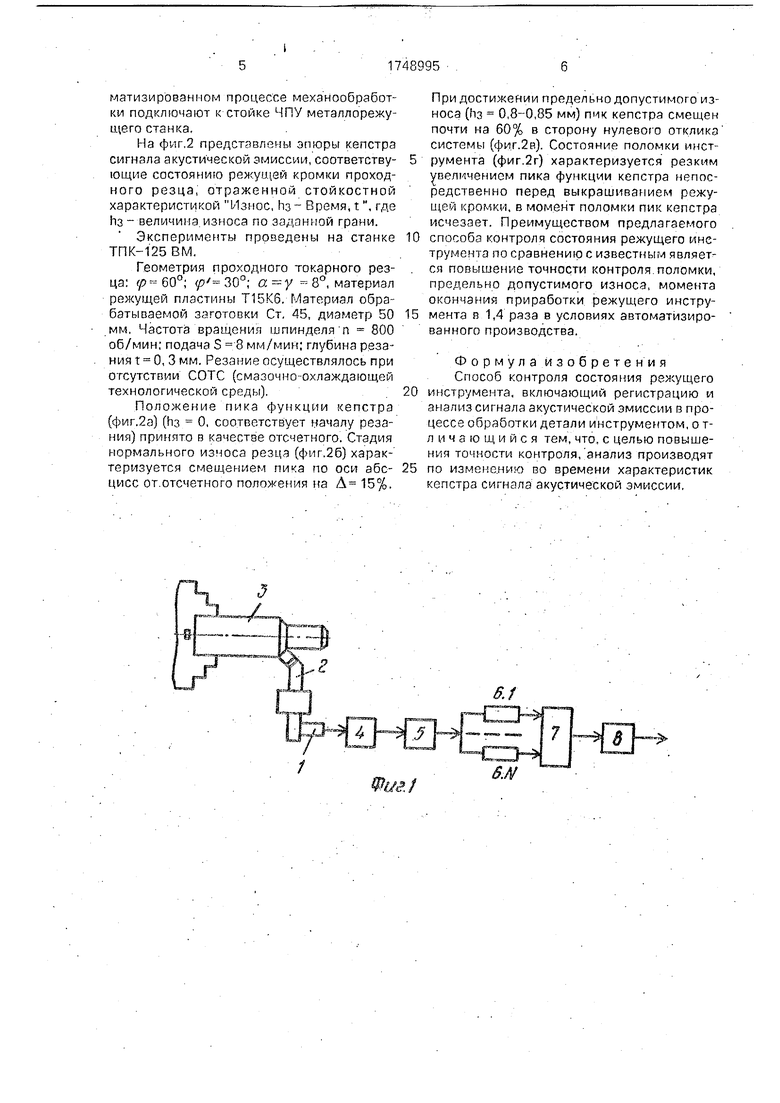

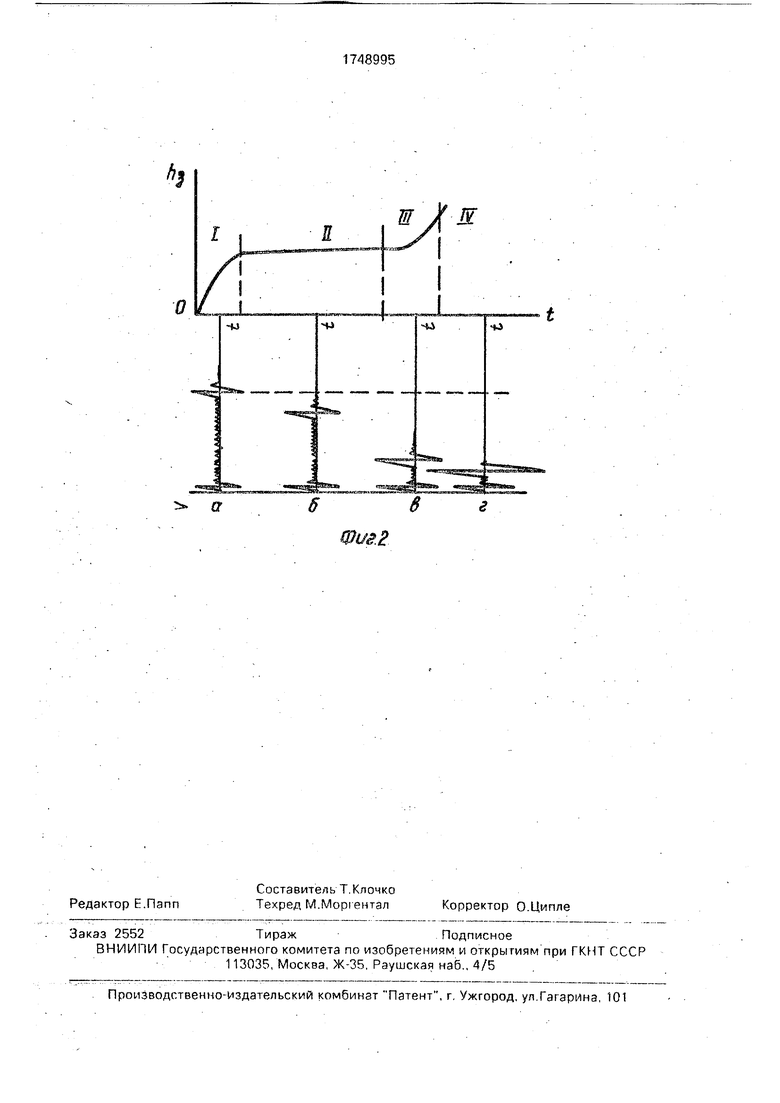

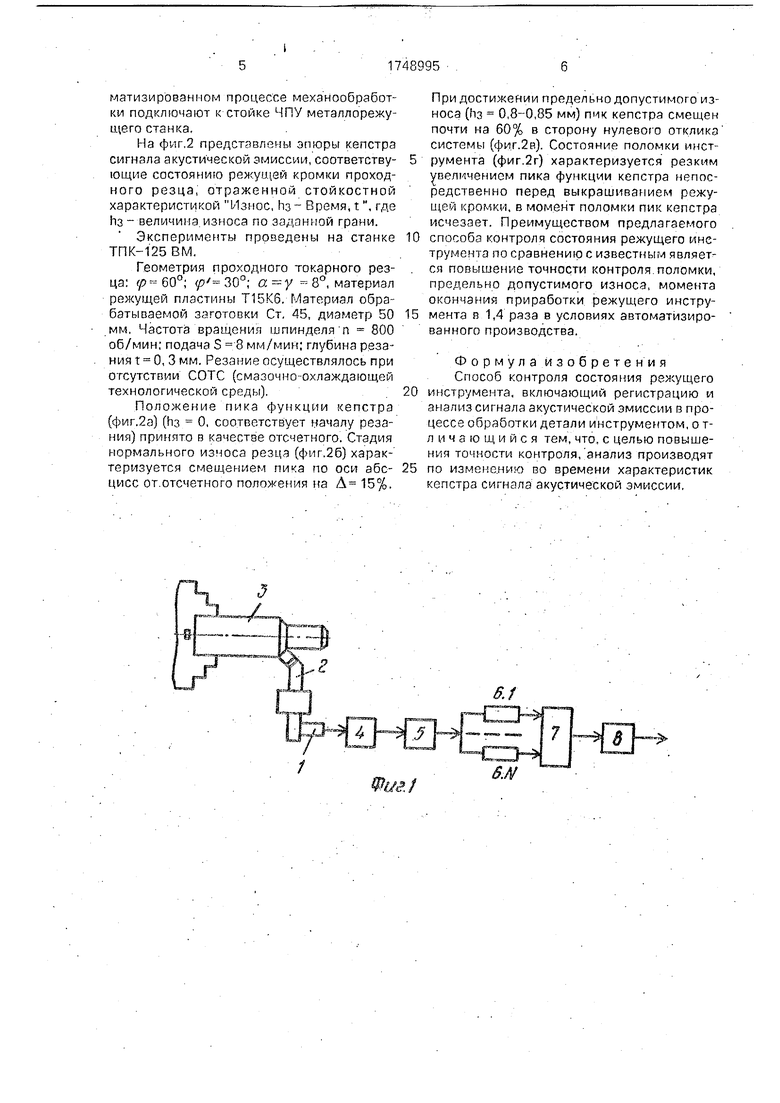

На фиг.1 дана блок-схема устройства реализации способа; на фиг.2 - эпюры зависимости кепстра сигнала акустической эмиссии от состояния процесса резания.

Способ контроля состояния режущего инструмента осуществляют по схеме, представленной на фиг.1. Преобразователь 1 акустической эмиссии, в качестве которого используют широполосный нерезонансчый

ел

С

х|

-N

00

ю

Ю СЛ

ьезоэлектрический преобразователь, устаавливают, например, на резцедержателе ежущего инструмента 2, контактирующего обрабатываемой заготовкой 3 Сигнал акутической эмиссии, возникающей в бне резания и распространяющейся в нструменте 2. усиливают усилительны комплексом, состоящим из предварительного усилителя 4 и усилителя 5. Регистрирумый диапазон частот 0,5-1,5 МГц является наиболее информативным для определения состояния режущего инструмента, поскольку он характеризует физические процессы, прШсящяЮ.1ие в результате резания на уровне макро- и микроструктурных изменений кристаллических решеток материалов пары инструмент - деталь, Фильтрацию усиленного сигнала широкополосного преобразователя 1 осуществляют при помощи совокупности полосовых фильтров 6,1.,., 6.N, которые позволяют исследовать сигнал в различных поддиапазонах частот. При этом возможно исследование как отдельных диапазонов, так и всего широкополосного спектра сигнала вибраций. Совокупность фильтров 6.1 ,...6.N подключена к блоку 7 быстрого преобразования Фурье (БПФ), причем способ подключения может быть двояким: параллельным либо последовательным с установленным на RXO- де блока 7 коммутатором для последовательного опроси каналов блока

фильтрации 6,16.N. Блок 7 осуществляет

разложение поступающих сигналов в различных частотных диапазонах на спектральные составляющие, Анализ спектральных составляющих недостаточно эффективен при диагностике состояния режущей кромки инструмента, поскольку регистрация изменения ширины спектра, амплитуды составляющих в зависимости от изменения состояния процесса резания приводит к погрешностям работы устройства, реализующего контроль состояния режущего инструмента. Поэтому точность работы повышает анализ параметров функции кепст- рз сигнала акустической эмиссии. Кепсгр представляет собой функцию логарифма спектра мощности исследуемого сигнала.

Для определения параметров кепстра сигнала акустической эмиссии процесса механообработки блок 7 БПФ подключают к блоку 8 логарифмирования. Выходной сигнал блока 8 представляет собой кепстр исследуемого сигнала, который поступает для последующих изменений режимов резания в стойку ЧПУ металлорежущего станка. Поскольку изменение состояния процесса механообработки влечет за собой изменение параметров сигнала акустической эмиссии,

то компонента сигнала кепстра, представленная пиком функции (фиг.2), изменяет свои параметры в соответствии с ростом износа режущей кромки инструмента, характористикой обрабатываемости материала заготовки, наличием сколов и поломок режущей кромки инструмента. Так как рост изнашивания инструмента характеризует расширение спектра акустической эмиссии

0 в сторону низких частот, происходит смешение пика функции кепстра по оси Время, мс влево (фиг.2в), тогда как в начале резания до момента окончания приработки режущего инструмента пик кепстра

5 смещается вправо (фиг.2а) по сравнению с периодом нормального изнашивания режущей кромки (фиг.2б). Состояние поломки режущей кромки инструмента характеризует резкое увеличение пика Функции непосред0 ственно перед выкрашиванием режущей кромки, что характеризует напряжения в режущем клине. В момент поломки пик функции кепстра исчезает (фиг.2г). Таким образом, функция кепстра сигнала акусти5 ческой эмиссии позволяет определить состояние режущего инструмента в процессе резания.

П р и м е р. В качестве широкополосного пьезоэлектрического преобразователя 1 аку0 стической эмиссии можно использовать, например, датчик марки DUNEGAN/ENDEVCO Р807В. В качестве усилительного комплекса можно использовать, например, широкополосный усилитель высокочастотных сигна5 лов УЗ-29, либо разрабатываемый предусилитель с усилителем с комплексным коэффициентом усиления 60 дБ. Совокупность полосовых фильтров 6.1....6.N может быть реализована, например, на базе филь0 тров Чебышева. Функции блока 7 БПФ и блока 8 логарифмирования могут быть осуществлены на основе программируемых компьютеров, например, можно использовать ЭВМ типа Электроника - 60 М. При

5 этом на входе ЭВМ должно быть предусмотрено устройство сопряжения блока 7 с системой регистрации аналоговых электрических сигналов, характеризующих параметры акустической эмиссии инстру0 мента.

Таким образом, устройство сопряжения входит в состав блока 7 БПФ м выполнение его может быть осуществлено на основе АЦП (аналого-цифровых преобразователей).

5 При этом число каналов устройства сопряжения соответствует числу фильтров 6.N (в случае параллельного ввода поддиапазонов регистрируемого сигнала акустической эмиссии), Выходы блока 8 логарифмирования в случае использования системы в автоматизированном процессе механообработки подключают к стойке ЧПУ металлорежущего станка,

На фиг,2 представлены эпюры кепстра сигнала акустической эмиссии, соответству- ющие состоянию режущей кромки проходного резца, отраженной стоимостной характеристикой Износ, Ьз Время, т, где hs - величина износа по заданной грани.

Эксперименты проведены на станке ТПК-125 ВМ,

Геометрия проходного токарного резца: о.-у -8°, материал режущей пластины Т15К6. Материап обрабатываемой заготовки Ст, 45, диаметр 50 мм, Частота вращения шпинделя п 800 об/мин; подача 5 8 мм/мин; глубина резания t О, 3 мм. Резание осуществлялось при отсутствии СОТС (смззочио-охлаждзющей технологической среды).

Положение пика функции кепстра (фиг.2а) (ha 0, соответствует началу резания) принято в качестве отсчетного. Стадия нормального износа резца (фиг.26) характеризуется смещением по оси абс- цисс от отсчетного положения на А 15%.

При достижении предельно допустимого износа (Из 0,8-0,85 мм) пик кепстра смещен почти на 60% в сторону нулевое отклика системы (фиг.2в). Состояние поломки инструмента (фиг.2г) характеризуется резким увеличением пика функции кепстра непосредственно перед выкрашиванием режущей кромки, в момент поломки пик кепстра исчезает. Преимуществом предлагаемого способа контроля состояния режущего инструмента по сравнению с известным является повышение точности контроля поломки, предельно допустимого износа, момента окончания приработки режущего инструмента в 1,4 раза в условиях автоматизированного производства.

Формула изобретения Способ контроля состояния режущего инструмента, включающий регистрацию и анализ сигнала акустической эмиссии в процессе обработки детали инструментом, о т- л и ч а ю щ и и с я тем, что, с целью повышения точности контроля, анализ производят по изменени) во времени характеристик кепстра сигнала акустической эмиссии.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство управления процессом резания | 1986 |

|

SU1393531A1 |

| Устройство для адаптивного управления процессом абразивной обработки | 1983 |

|

SU1096089A1 |

| КОНТРОЛЬНО-ИЗМЕРИТЕЛЬНЫЙ КОМПЛЕКС ДЛЯ КОНТРОЛЯ ИЗНОСА РЕЖУЩЕГО ИНСТРУМЕНТА | 1999 |

|

RU2169641C2 |

| Способ контроля износа инструмента и устройство для его осуществления | 1986 |

|

SU1389991A1 |

| Устройство для определения информации о параметрах процесса резания | 1983 |

|

SU1119825A1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ ПРАВКИ СООСНО УСТАНОВЛЕННЫХ ТОРЦЕШЛИФОВАЛЬНЫХ КРУГОВ | 2011 |

|

RU2490113C2 |

| Способ контроля износа рабочих поверхностей зубчатых колес | 1985 |

|

SU1298606A1 |

| Устройство для контроля состояния режущего инструмента | 1987 |

|

SU1426699A2 |

| Способ контроля износа режущего инструмента | 1989 |

|

SU1785832A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ АНАЛИЗА КОЛЕБАНИЙ, А ТАКЖЕ БАЗА ДАННЫХ ОБРАЗОВ ДЛЯ НИХ И ПРИМЕНЕНИЕ БАЗЫ ДАННЫХ ОБРАЗОВ | 2009 |

|

RU2545501C2 |

Использование: контроль состояния режущего инструмента. Сущность: регистрируют сигнал акустической эмиссии в процессе обработки детали инструментом. Анализ проводят по изменению во времени характеристик сигнала акустической эмис- сии.2 ил.

I

о

4J

ь. а

$№2

| Способ получения на волокне оливково-зеленой окраски путем образования никелевого лака азокрасителя | 1920 |

|

SU57A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Устройство для устранения мешающего действия зажигательной электрической системы двигателей внутреннего сгорания на радиоприем | 1922 |

|

SU52A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1992-07-23—Публикация

1989-07-03—Подача